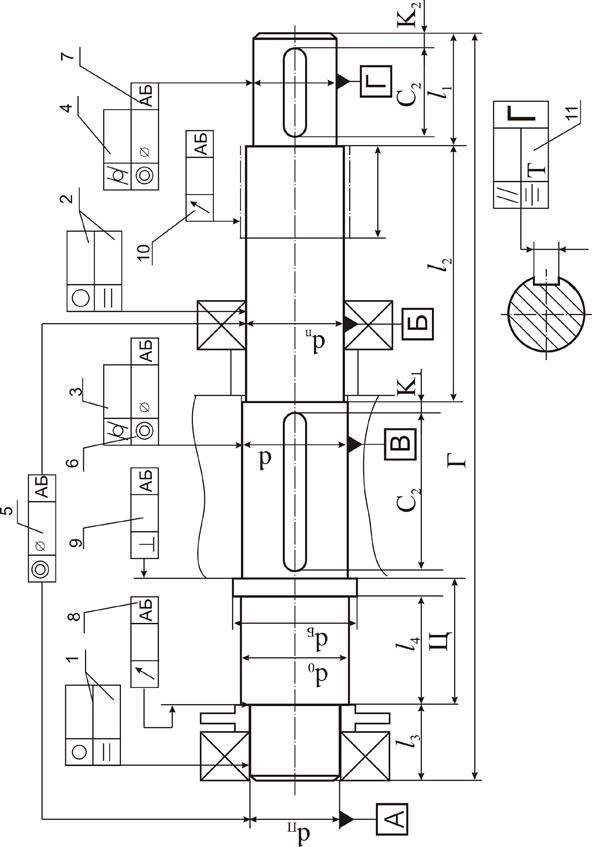

На чертежах валов задают сопряженные, габаритные и свободные размеры. На рис. 29 в качестве примера показан способ задания осевых размеров вала, допусков формы и расположения. На этом рисунке обозначены следующие размеры:

С1 и С2 – сопряженные (длины шпоночных пазов);

Г и Ц – габаритный и цепочный;

К1 и К2 - координирующие расположение шпоночных пазов, удобное для контроля штангенциркулем или шаблоном;

- длина выступающего конца вала (присоединительный размер);

- длина выступающего конца вала (присоединительный размер);

и

и  - длины посадочных поверхностей.

- длины посадочных поверхностей.

Размеры  отвечают последовательным этапам токарной обработки.

отвечают последовательным этапам токарной обработки.

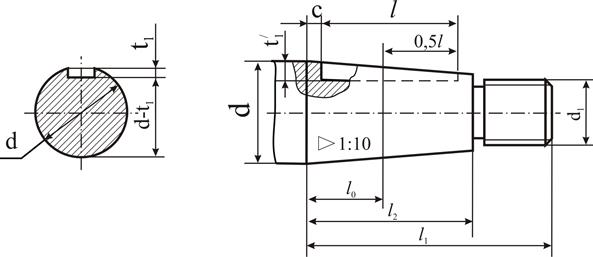

На чертежах валов задают глубину шпоночного паза t1 (рис. 30, а). Если шпоночный паз, расположенный на концах валов, сквозной, то удобнее для контроля задавать размер d-t1.

| Рисунок 29 – Рабочий чертеж вала |

Основные размеры соединений с призматическими шпонками приведены в табл. 16. Размер t1 – глубина паза вала, который выбирают по табл. 16.

На коническом конце вала глубину шпоночного паза t  (см. рис. 30, б) определяют по формуле

(см. рис. 30, б) определяют по формуле

t  =t1+0,05(0,4l+c),

=t1+0,05(0,4l+c),

где t1 принимают по табл. 17 для диаметра dср.

Иногда показывают глубину паза t1 на среднем диаметре dср. Тогда на чертеже вала задают расстояние l0 измерительного сечения (рис. 30, б).

В табл. 17 приведены размеры для конических концов валов.

а б

Рисунок 30 – Простановка глубины шпоночного паза

Предельные отклонения глубины паза вала приведены в табл. 18. Предельные отклонения длины шпоночного паза должны соответствовать полю допуска H15.

Таблица 16 – Основные размеры соединений с призматическими шпонками (ГОСТ 23360-78)

| Диаметр вала d, мм | Номинальный размер шпонки b´h, мм | Номинальный размер паза, глубина, мм | ||

| на валу t1 | на втулке t2 | |||

| Св. 6 до 8 |

| 1,2 | 1,0 | |

| Св. 8 до 10 |

| 1,8 | 1,4 | |

| Св. 10 до 12 |

| 2,5 | 1,8 | |

| Св. 12 до 17 |

| 3,0 | 2,3 | |

| Св. 17 до 22 |

| 3,5 | 2,8 | |

| Св. 22 до 30 |

| 4,0 | 3,3 | |

| Св. 30 до 38 |

| 5,0 | 3,3 | |

| Св. 38 до 44 |

| 5,0 | 3,3 | |

| Св. 44 до 50 |

| 5,5 | 3,8 |

Продолжение таблицы 16

| Диаметр вала d, мм | Номинальный размер шпонки b´h, мм | Номинальный размер паза, глубина, мм | ||

| на валу t1 | на втулке t2 | |||

| Св. 50 до 58 |

| 6,0 | 4,3 | |

| Св. 58 до 65 | 18´11 | 7,0 | 4,4 | |

| Св. 65 до 75 | 20´12 | 7,5 | 4,9 | |

| Св. 75 до 85 | 22´14 | 9,0 | 5,4 | |

| Св. 85 до 95 | 25´14 | 9,0 | 5,4 | |

| Св. 95 до 110 | 28´16 | 10,0 | 6,4 | |

| Св. 110 до 130 | 32´18 | 11,0 | 7,4 | |

| Св. 130 до 150 | 36´20 | 12,0 | 8,4 | |

| Св. 150 до 170 | 40´22 | 13,0 | 9,4 | |

| Св. 170 до 200 | 45´22 | 15,0 | 10,4 | |

| Св. 200 до 230 | 50´28 | 17,0 | 11,4 | |

| Св. 230 до 260 | 56´32 | 20,0 | 12,4 | |

| Св. 260 до 290 | 63´32 | 20,0 | 12,4 | |

| Св. 290 до 330 | 70´36 | 22,0 | 14,4 | |

| Св. 330 до 380 | 80´40 | 25,0 | 15,4 | |

| Св. 380 до 440 | 90´45 | 28,0 | 17,4 | |

| Св. 440 до 500 | 100´50 | 31,0 | 19,5 |

Таблица 17 – Концы валов конические (из ГОСТ 12081-72)

| Номинальный диаметр d, мм | l1, мм | l2, мм | dср, мм | b, мм | h, мм | t1, мм | t2, мм | d1, мм |

| 18,2 | 2,5 | 1,8 | M12´1,5-6g | |||||

| 20,2 | ||||||||

| 22,9 | 3,0 | 2,3 | M16´1,5-6g | |||||

| 25,9 | ||||||||

| 29,1 | 3,5 | 2,8 | M20´1,5-6g | |||||

| 33,1 | ||||||||

| 35,9 | 5,0 | 3,3 | M24´2-6g | |||||

| 40,9 | 5,0 | 3,3 | M30´2-6g | |||||

| 45,9 | 5,0 | 3,3 | M36´3-6g | |||||

| 51,9 | 5,5 | 3,8 | M36´3-6g | |||||

| 57,75 | 6,0 | 4,3 | M42´3-6g | |||||

| 65,75 | 7,0 | 4,4 | M48´3-6g | |||||

| 73,5 | 7,5 | 4,9 | M56´4-6g | |||||

| 83,5 | 9,0 | 5,4 | M64´4-6g |

Таблица 18 – Предельные отклонения глубины паза вала

| Высота шпонки h, мм | Глубина паза на валу t1, мм | Глубина паза на валу (d-t1), мм |

| Свыше 2 до 6 | +0,1 | -0,1 |

| Свыше 6 до 18 | +0,2 | -0,2 |

| Свыше 18 до 50 | +0,3 | -0,3 |

На сопряженные размеры задают поля допусков в соответствии с посадками, указанными на сборочном чертеже редуктора или коробки скоростей.

На ширину шпоночного паза принимают поле допуска N9 или P9.

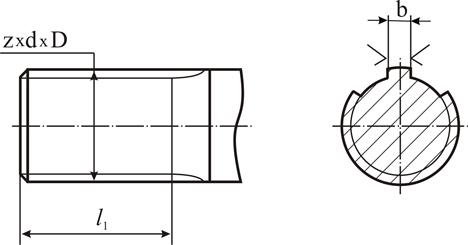

На чертежах валов, имеющих элементы шлицевых соединений, указывают длину l1 зубьев полного профиля до сбега (рис. 31, а). Для обозначения шероховатости на боковых поверхностях показывают профиль одного зуба (рис. 31, б).

а б

Рисунок 31 – Элементы шлицевого вала

Условное обозначение элементов шлицевого вала приводят по соответствующему стандарту на полке линии – выноски.

Основные размеры шлицевых соединений с прямобочным профилем зуба должны соответствовать указанным в табл. 19 и на рис. 32.

Таблица 19 – Числовые значения размеров прямобочных шлицевых соединений, мм (ГОСТ 1139-80)

(z – число зубьев)

(z – число зубьев)

| b | d1 | a | с | r, не более | |

| не менее | Номинальный размер | Предельное отклонение | ||||

| Легкая серия | ||||||

| 22,1 | 3,54 | 0,3 | +0,2 | 0,2 | |

| 24,6 | 3,85 | 0,3 | +0,2 | 0,2 | |

| 26,7 | 4,03 | 0,3 | +0,2 | 0,2 | |

| 30,4 | 2,71 | 0,4 | +0,2 | 0,3 | |

| 34,5 | 3,46 | 0,4 | +0,2 | 0,3 |

Продолжение таблицы 19

| 40,4 | 5,03 | 0,4 | +0,2 | 0,3 | |

| 44,6 | 5,75 | 0,4 | +0,2 | 0,3 | |

| 49,7 | 4,89 | 0,5 | +0,3 | 0,5 | |

| 53,6 | 6,38 | 0,5 | +0,3 | 0,5 | |

| 59,8 | 7,31 | 0,5 | +0,3 | 0,5 | |

| 69,6 | 5,45 | 0,5 | +0,3 | 0,5 | |

| 79,3 | 8,62 | 0,5 | +0,3 | 0,5 | |

| 89,4 | 10,08 | 0,5 | +0,3 | 0,5 | |

| 99,9 | 11,49 | 0,5 | +0,3 | 0,5 | |

| 108,8 | 10,72 | 0,5 | +0,3 | 0,5 | |

| Средняя серия | ||||||

| 3,0 | 9,9 | - | 0,3 | +0,2 | 0,2 |

| 3,5 | 12,0 | - | 0,3 | +0,2 | 0,2 |

| 4,0 | 14,5 | - | 0,3 | +0,2 | 0,2 |

| 5,0 | 16,7 | - | 0,3 | +0,2 | 0,2 |

| 5,0 | 19,5 | 1,95 | 0,3 | +0,2 | 0,2 |

| 6,0 | 21,3 | 1,34 | 0,3 | +0,2 | 0,2 |

| 6,0 | 23,4 | 1,65 | 0,4 | +0,2 | 0,3 |

| 7,0 | 25,9 | 1,70 | 0,4 | +0,2 | 0,3 |

| 6,0 | 29,4 | - | 0,4 | +0,2 | 0,3 |

| 7,0 | 33,5 | 1,02 | 0,4 | +0,2 | 0,3 |

| 8,0 | 39,5 | 2,57 | 0,4 | +0,2 | 0,3 |

| 9,0 | 42,7 | - | 0,5 | +0,3 | 0,5 |

| 10,0 | 48,7 | 2,44 | 0,5 | +0,3 | 0,5 |

| 10,0 | 52,2 | 2,50 | 0,5 | +0,3 | 0,5 |

| 12,0 | 57,8 | 2,40 | 0,5 | +0,3 | 0,5 |

| 12,0 | 67,4 | - | 0,5 | +0,3 | 0,5 |

| 12,0 | 77,1 | 3,00 | 0,5 | +0,3 | 0,5 |

| 14,0 | 87,3 | 4,50 | 0,5 | +0,3 | 0,5 |

| 16,0 | 97,7 | 6,30 | 0,5 | +0,3 | 0,5 |

| 18,0 | 106,3 | 4,40 | 0,5 | +0,3 | 0,5 |

Продолжение таблицы 19

| Тяжелая серия | ||||||

| 2,2 | 14,1 | - | 0,3 | +0,2 | 0,2 |

| 3,0 | 15,6 | - | 0,3 | +0,2 | 0,2 |

| 3,0 | 18,5 | - | 0,3 | +0,2 | 0,2 |

| 4,0 | 20,3 | - | 0,3 | +0,2 | 0,2 |

| 4,0 | 23,0 | - | 0,4 | +0,2 | 0,3 |

| 4,0 | 24,4 | - | 0,4 | +0,2 | 0,3 |

| 5,0 | 28,0 | - | 0,4 | +0,2 | 0,3 |

| 5,0 | 31,3 | - | 0,4 | +0,2 | 0,3 |

| 6,0 | 36,9 | - | 0,4 | +0,2 | 0,3 |

| 7,0 | 40,9 | - | 0,5 | +0,3 | 0,5 |

| 5,0 | 47,0 | - | 0,5 | +0,3 | 0,5 |

| 5,0 | 50,6 | - | 0,5 | +0,3 | 0,5 |

| 6,0 | 56,1 | - | 0,5 | +0,3 | 0,5 |

| 7,0 | 65,9 | - | 0,5 | +0,3 | 0,5 |

| 6,0 | 75,6 | - | 0,5 | +0,3 | 0,5 |

| 7,0 | 85,5 | - | 0,5 | +0,3 | 0,5 |

| 8,0 | 94,0 | - | 0,5 | +0,3 | 0,5 |

| 9,0 | 104,0 | - | 0,5 | +0,3 | 0,5 |

Примечания:

1 Исполнение 1 дано для изготовления валов соединений легкой и средней серий методом обкатывания. Валы соединений тяжелой серии методом обкатывания не изготовляются (см. рис. 32).

2 Шлицевые валы исполнений 1 и 3 изготовляются при центрировании по внутреннему диаметру, исполнения 2 – при центрировании по наружному диаметру и боковым сторонам зубьев (рис. 32).

3 Фаска у пазов отверстия втулки может быть заменена закруглением с радиусом, равным величине фаски с (рис. 32).

Рисунок 32 - Основные размеры шлицевых соединений с прямобочным профилем зуба

4.1.1 Способы центрирования шлицевых соединений

Для обеспечения концентричности поверхности втулки относительно оси вращения вала у шлицов сопрягаемых деталей предусмотрена центрирующая поверхность. Существует три способа центрирования: по поверхности наружного диаметра D, по поверхности внутреннего диаметра d и по боковой поверхности шлицев b.

Выбор способа центрирования зависит от эксплуатационных требований и технологии изготовления шлицевых деталей.

Наиболее простым и экономичным способом является центрирование по наружному диаметру, когда твердость шлицевой втулки не слишком высокая  и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и окончательным шлифованием по наружному диаметру D.

и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и окончательным шлифованием по наружному диаметру D.

Применяется в неподвижных соединениях, в подвижных соединениях, передающих малый крутящий момент.

Центрирование по поверхности внутреннего диаметра d применяют при высокой твердости термически обработанной поверхности  и, когда требуется повышенная точность центрирования.

и, когда требуется повышенная точность центрирования.

В этом случае твердость втулки не позволяет обрабатывать деталь протяжкой (втулку шлифуют на внутришлифовальном станке). Шлицы на валах фрезеруют, либо обрабатывают сразу червячной фрезой на зубофрезерном станке.

Центрирование по боковым сторонам шлицев b используют реже – когда не требуется высокая точность центрирования сопрягаемых деталей, а главное требование состоит в надежной передаче крутящего момента и отсутствии ударов при реверсе.

4.1.2 Допуски и посадки шлицевых соединений и условные обозначения

Посадки назначаются в зависимости от способа центрирования: если центрирование по наружному диаметру D, то посадки назначаются на центрирующий диаметр D и боковые стороны шлицев b (табл. 20); если центрирование по внутреннему диаметру, то посадки назначаются на центрирующий диаметр d и боковые стороны шлицев b (табл. 21); если центрирование по боковым сторонам шлицев b, то посадка назначается на боковые стороны шлицев (табл. 22).

По нецентрирующим диаметрам d и D поля допусков и посадки назначаются по рекомендациям, приведенным в табл. 23. По нецентрирующим диаметрам обязателен гарантированный зазор.

Примеры условных обозначений шлицевых соединений: для шлицевого соединения с числом зубьев z=8, внутренним диаметром d= 36 мм, наружным диаметром D =40 мм, шириной зуба b =7 мм с центрированием по внутреннему диаметру, с посадкой по диаметру центрирования  ; по нецентрирующему диаметру

; по нецентрирующему диаметру  и по толщине зуба

и по толщине зуба  .

.

.

.

То же при центрировании по наружному диаметру

.

.

То же при центрировании по боковым сторонам шлицев

.

.

Таблица 20 - Посадки для размеров D и b при центрировании по наружному диаметру D по ГОСТ 1139-80

Для центрирующего диаметра D

;;;;

;

;  ;

;

Для боковых сторон шлицев b

;

;;;

;;;  ;

;

;;;

;;;

Примечания:

1 В табл. 20 посадки, заключенные в рамки, являются предпочтительными.

2 Сочетание посадок по размерам D и b стандартом не регламентировано (устанавливается конструктором).

3 Основные отклонения валов по табл. 10, основные отклонения отверстий по табл. 11, значения допусков по табл. 15.

4 Поля допусков нецентрирующих диаметров по табл. 23.

5 Поле допуска h9 применяется при чистовом фрезеровании незакаленных шлицевых валов.

Таблица 21 - Посадки для размеров d и b при центрировании по внутреннему диаметру d по ГОСТ 1139-80

Для центрирующего диаметра d

;;;;;  ;

;  ;

;

Для боковых сторон шлицев b

;;

;;  ;

;  ;;

;;  ;

;  ;;

;;

;

;  ;;

;;  ;;

;;

;;

;;  ;

;  ;;

;;  ;

;  ;

;  ;;

;;

;

;  ;

;

;;;  ;

;

;;;  ;

;

Примечания:

1 См. примечания к табл.20 (кроме п.2).

2 Сочетание посадок по размерам d и b не регламентировано (устанавливается конструктором).

3 Поле допуска F10 и H11 рекомендуется только для закаленных нешлифованных втулок.

Таблица 22 - Посадки для размера b при центрировании по боковым сторонам шлицев b по ГОСТ 1139-80

;;;

;;;  ;

;  ;

;  ;

;  ;

;

;

;  ;

;

;  ;;

;;  ;

;  ;

;  ;

;  ;

;

Примечания:

1 См. примечание к табл. 20 (кроме п.2,6).

2 Поле допуска е9 рекомендуется только для незакаленных валов.

Таблица 23 - Поля допусков нецентрирующих диаметров по ГОСТ 1139-80

| Нецентрирующий диаметр | Вид центрирования | Поля допусков | ||

| вала | Втулки | |||

| Подвижное соединение | Неподвижное соединение | |||

| d | По D или b | см. d1 в табл. 19 | см. d1 в табл. 19 | H11 |

| D | По d или b | [ a 11] d10; f9 | [ a 11] f9; h10 | H10; H11; H12 |

Для шлицевого вала и шлицевой втулки стандарт устанавливает допуски симметричности боковых сторон шлицев (пазов втулки) в диаметральном выражении по отношению к оси симметрии центрирующего элемента. Они должны соответствовать значениям, указанным в табл. 24.

Таблица 24 - Допуски симметричности боковых сторон шлицев

| Ширина шлица (паза втулки) b, мм | 2,5; 3 | 3,5; 4; 5; 6 | 7; 8; 9; 10 | 12; 14; 16; 18 |

| Значения допусков по IT7 | 0,010 | 0,012 | 0,015 | 0,018 |

Примеры простановки на чертежах допусков симметричности приведены на рис. 33.

Рабочей осью вала (см. рис. 29) является общая ось посадочных поверхностей для подшипников качения. Эта ось обозначена на рис. 29 буквами АБ. На этом рисунке в рамках приведены обозначения допусков формы и расположения. Назначение каждого из допусков формы и расположения следующее.

Допуск круглости (То) и допуск профиля продольного сечения (Т =) посадочных поверхностей для подшипников качения (поз. 1;2) назначают, чтобы ограничить отклонения геометрической формы этих поверхностей и тем самым ограничить отклонения геометрической формы дорожек качения колец подшипников.

Рисунок 33 - Простановка на чертежах допусков симметричности

Зубчатые и червячные колеса, а также муфты, шкивы, звездочки соединяют с валами по посадкам с небольшим натягом и переходным посадкам.

Чтобы ограничить концентрацию давлений на посадочные поверхности валов, назначают допуск цилиндричности Т  (поз. 3;4).

(поз. 3;4).

Допуск соосности (Т  ) посадочных поверхностей для подшипников качения относительно их общей оси АБ (поз. 5) назначают, чтобы ограничить перекос колец подшипников качения.

) посадочных поверхностей для подшипников качения относительно их общей оси АБ (поз. 5) назначают, чтобы ограничить перекос колец подшипников качения.

Допуск соосности (Т  ) посадочной поверхности для зубчатого и червячного колес (поз. 6) назначают, чтобы обеспечить нормы кинематической точности и нормы контакта зубчатых и червячных передач.

) посадочной поверхности для зубчатого и червячного колес (поз. 6) назначают, чтобы обеспечить нормы кинематической точности и нормы контакта зубчатых и червячных передач.

Допуск соосности (Т  ) посадочной поверхности для полумуфты, шкива, звездочки (поз. 7) назначают, чтобы снизить дисбаланс вала и деталей, установленных на этой поверхности. При токарной и шлифовальной обработке вала происходит некоторое устранение дисбаланса: допуск соосности задают согласно поз. 7 при частоте вращения вала n

) посадочной поверхности для полумуфты, шкива, звездочки (поз. 7) назначают, чтобы снизить дисбаланс вала и деталей, установленных на этой поверхности. При токарной и шлифовальной обработке вала происходит некоторое устранение дисбаланса: допуск соосности задают согласно поз. 7 при частоте вращения вала n  мин-1, а при меньшей частоте его не задают.

мин-1, а при меньшей частоте его не задают.

Допуск торцового биения (Т ä) базового торца вала (поз. 8) назначают, чтобы уменьшить перекос колец подшипников качения и искажение геометрической формы дорожки качения внутреннего кольца подшипника.

Допуск перпендикулярности (Т  ) базового торца вала (поз. 9) назначают для узких колес, у которых отношение длины посадочного отверстия l к его диаметру d менее 0,8. Допуск задают, чтобы обеспечить выполнение норм контакта в передаче. При отношении l/d³0,8 допуск перпендикулярности не задают.

) базового торца вала (поз. 9) назначают для узких колес, у которых отношение длины посадочного отверстия l к его диаметру d менее 0,8. Допуск задают, чтобы обеспечить выполнение норм контакта в передаче. При отношении l/d³0,8 допуск перпендикулярности не задают.

Допуск радиального биения (Т ä) поверхности вала (поз. 10), расположенной под резиновой уплотняющей манжетой, назначают, чтобы ограничить амплитуду колебаний рабочей кромки резины, вызывающих усталостное разрушение резины. Этот допуск задают при частоте вращения вала n>1000 мин-1.

Допуск параллельности (Т //) и допуск симметричности (Т  ) расположения шпоночных пазов (поз. 11) назначают, чтобы обеспечить хороший контакт рабочих поверхностей шпонки и вала.

) расположения шпоночных пазов (поз. 11) назначают, чтобы обеспечить хороший контакт рабочих поверхностей шпонки и вала.

Базой для контроля расположения оси симметрии шпоночного паза является ось посадочной поверхности вала. Обозначение базовой оси следует располагать согласно рис. 34, а или рис. 34, б, но размер посадочной поверхности показывают один раз на главном виде или сечении вала.

В табл. 25 в соответствии с позициями, приведенными на рис. 29, даны рекомендации по определению допусков формы и расположения поверхностей вала.

a б

Рисунок 34 – Простановка баз для контроля шпоночного паза

Для посадочных поверхностей подшипников качения в соответствии с ГОСТ 3325-85 допуски формы и расположения приведены в табл 20, 21, 22.

Таблица 25 – Определение допусков формы и расположения поверхностей вала

| № поз. по рис. 29 | Определение допусков формы и расположения поверхностей | Рекомендуемая точность | |||||||

| 1;2 | То; Т= на диаметре dn | Табл. 26 | |||||||

| 3;4 | Т   0,3Td,

где Td – допуск посадочной

поверхности

или Т 0,3Td,

где Td – допуск посадочной

поверхности

или Т  выбирается по табл. 38,39 выбирается по табл. 38,39

| Значение Т  округлить до

стандартного по табл. 15 округлить до

стандартного по табл. 15

| |||||||

Т  на диаметре dn на диаметре dn

| Табл. 28 | ||||||||

Т  на диаметре d на диаметре d

| Тип колес | Степень точности допусков при степени точности передач | |||||||

| 7;8 | |||||||||

| Зубчатые | |||||||||

| Червячные | |||||||||

Т  =120/n; n, мин-1; Т =120/n; n, мин-1; Т  , мм, при n >1000 мин-1 , мм, при n >1000 мин-1

| Значение Т  округлить до

стандартного по табл. 15 округлить до

стандартного по табл. 15

| ||||||||

| Т ä на диаметре d0 | Табл. 27 | ||||||||

Т  на диаметре d5 на диаметре d5

| Тип колес | Степень точности допусков при степени точности передач | |||||||

| 7;8 | |||||||||

| Зубчатые | |||||||||

| Червячные | |||||||||

Т ä  120/n; n, мин-1; Т ä, мм, при n >1000 мин-1 120/n; n, мин-1; Т ä, мм, при n >1000 мин-1

| Значение Т ä округлить до стандартного по табл. 15 | ||||||||

Т //  0,6tшп; T 0,6tшп; T   4tшп,

где tшп – допуск ширины паза вала 4tшп,

где tшп – допуск ширины паза вала

| Значения Т // и Т  округлить до стандартного по табл. 15 округлить до стандартного по табл. 15

| ||||||||

Таблица 26 – Допуски формы и расположения посадочных поверхностей валов под подшипники качения (ГОСТ 3325-85)

| Интервал номинальных диаметров d, мм | Допуск круглости То, мкм | Допуск профиля продольного сечения Т =, мкм | Допуск непостоянства диаметра в сечении, мкм | Примеча-ние | ||||||

| поперечном | продольном | |||||||||

| Класс точности подшипников | ||||||||||

| 0и6 | 5и4 | 0и6 | 5и4 | 0и6 | 5и4 | 0и6 | 5и4 | |||

| Св. 10 до 18 | 3,0 | 1,3 | 3,0 | 1,3 | 2,6 | 2,6 | Значения допусков непостоян-ства диамет-ров вала в продольном и попереч-ном сече-ниях указы-ваются в технических требованиях | |||

| Св. 18 до30 | 3,5 | 1,5 | 3,5 | 1,5 | 3,0 | 3,0 | ||||

| Св. 30 до 50 | 4,0 | 2,0 | 4,0 | 2,0 | 4,0 | 4,0 | ||||

| Св. 50 до 80 | 5,0 | 2,0 | 5,0 | 2,0 | 4,0 | 4,0 | ||||

| Св. 80 до 120 | 6,0 | 2,5 | 6,0 | 2,5 | 5,0 | 5,0 | ||||

| Св. 120 до 180 | 6,0 | 3,0 | 6,0 | 3,0 | 6,0 | 6,0 | ||||

| Св. 180 до 250 | 7,0 | 3,5 | 7,0 | 3,5 | 7,0 | 7,0 | ||||

| Св. 250 до 315 | 8,0 | 4,0 | 8,0 | 4,0 | 8,0 | 8,0 | ||||

| Св. 315 до 400 | 9,0 | 4,0 | 9,0 | 4,0 | 8,0 | 8,0 | ||||

| Св. 400 до 500 | 10,0 | - | 10,0 | - | - | - | ||||

| Св. 500 до 630 | 11,0 | - | 11,0 | - | - | - | ||||

| Св. 630 до 800 | 12,0 | - | 12,0 | - | - | - | ||||

| Св. 800 до 1000 | 14,0 | - | 14,0 | - | - | - |

Таблица 27 – Допуски торцового биения опорных торцовых поверхностей заплечиков валов и отверстий корпусов для подшипников качения

| Интервал номинальных диаметров d, мм | Допуск торцового биения заплечиков, мкм, не более | ||||||

| Класс точности подшипников | |||||||

| валов | отверстий | валов | отверстий | валов | отверстий | ||

| Св. 10 до 18 | |||||||

| Св. 18 до 30 | |||||||

| Св. 30 до 50 | |||||||

| Св. 50 до 80 | |||||||

| Св. 80 до 120 | |||||||

| Св. 120 до 180 | |||||||

| Св. 180 до 250 |

Таблица 28 – Допуски соосности посадочных поверхностей валов и отверстий корпуса в подшипниковых узлах (ГОСТ 3325-85)

| Тип подшипника | Допуск соосности, мкм, посадочной поверхности длиной b=10 мм в диаметральном выражении | |

| Радиальные однорядные шариковые (при радиальном нагружении) с радиальным нормальным зазором (ГОСТ 8338-78) | 4,0 | |

| Радиально – упорные шариковые однорядные с углами контакта (ГОСТ 831-75): | 3,0 | |

·  =120 =120

| ||

·  =260 =260

| 2,4 | |

·  =360 =360

| 2,0 | |

| Шарикоподшипники упорные (ГОСТ 6874-75) | 2,0 | |

| Роликоподшипники радиальные с короткими и цилиндрическими роликами однорядные (ГОСТ 8328-75) | 1,0 | |

| Роликоподшипники конические однорядные (ГОСТ 333-71) | 1,0 |

На рис. В.1, В.2 даны сборочные единицы входного вала коробки скоростей и выходного вала редуктора с простановкой посадок.

В качестве примеров выполнения чертежей валов рассмотрены валы представленных сборочных единиц с простановкой полей допусков, допусков формы, расположения осей и поверхностей, а также числовые значения параметров шероховатости поверхностей валов (рис. В.3, В.4, В.8).

2015-06-26

2015-06-26 1618

1618