Промежуточные рельсовые скрепления применяются для соединения рельсов с подрельсовым основанием (шпалами, брусьями). Они должны обеспечивать:

- установленную ширину колеи;

- прижатие рельсов к основанию, исключающее отрыв рельсов и их про

дольное перемещение;

- препятствовать опрокидыванию рельсов под воздействием подвижно

го состава;

- допускать замену деталей без перерыва в движении поездов;

- допускать регулирование рельсовых нитей по высоте в пределах 10—20 мм;

- обеспечивать электроизоляцию рельсов от основания (при железобе

тонных шпалах);

- обеспечивать экономическую эффективность конструкции верхнего

строения пути.

Скрепления должны способствовать более продолжительным срокам службы всех элементов пути.

Промежуточные рельсовые скрепления по своей конструкции делятся на подкладочные и бесподкладочные (без металлических подкладок под рельсами).

Подкладка увеличивает площадь передачи давления от рельса на опору, обеспечивает подуклонку рельсов, объединяет все костыли при работе на сдвиг.

Подкладочные скрепления подразделяются на раздельные, нераздельные и смешанные. При раздельном скреплении рельс к подкладке присоединяется отдельно, а подкладка к шпале отдельно с помощью шурупов или костылей. В нераздельном скреплении рельс вместе с подкладками соединяется с опорой одними и теми же костылями. При смешанном скреплении рельс через подкладку соединяется с опорой, а подкладка, кроме того, самостоятельно прикрепляется к опоре.

|

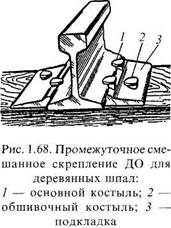

Скрепления для деревянных шпал. Наиболее распространенным скреплением на дорогах России является смешанное скрепление (рис. 1.68). Достоинством этого скрепления являются малое число деталей, простота в изготовлении и эксплуатации, небольшой расход металла. К недостаткам следует отнести плохое сопротивление угону пути. Основными элементами этого скрепления являются: ребордчатая подкладка и костыли (рис. 1.68). Костыли подразделяются на основные и обшивочные. Основные костыли прижимают подошву рельса к подкладке и шпале, удерживают рельс от бокового сдвига и опрокидывания. Обшивочные костыли прижимают подкладку к шпале, уменьшая ее вибрацию.

При применении смешанных скреплений ДО на прямых участках пути рельсы пришиваются к шпале четырьмя костылями, а на стыковых шпалах — пятью. В кривых радиусом 1200 м и менее, а также на мостах, в тоннелях и на скоростных участках на всех шпалах рельсы пришиваются пятью костылями.

Для уменьшения износа шпал между подкладкой и шпалой укладывают прокладки тол-

|

щиной 6—10 мм из резины, резинокор-да, интенсивность износа при этом снижается в 2,7—3,7 раза.

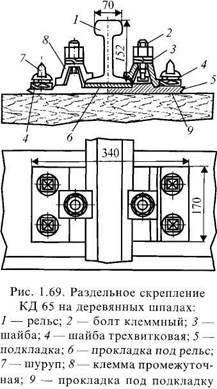

Вторыми по распространению являются раздельные скрепления КД (рис. 1.69). Рельс прижимается к подкладке двумя клеммами, а подкладка к шпале четырьмя шурупами. Прижатие клеммы обеспечивает болт с гайкой и шайбой. Под подошву рельса укладывают упругую прокладку.

Достоинствами раздельных скреплений являются:

- отсутствие вибрации подкладки, а

следовательно, увеличение сроков служ

бы шпал;

- сильное прижатие рельсов к под

кладкам, что обеспечивает достаточное

сопротивление угону пути;

- возможность смены рельсов без вы

винчивания шурупов.

Недостатки этих скреплений:

- большое количество деталей;

- быстрое ослабление натяжения

клеммных болтов, что вызывает их по

стоянное подтягивание.

Более совершенным раздельным скреплением является скрепление Д 4 с упругими клеммами. Оно позволяет регулировать положение рельсов по высоте до 14 мм за счет изменения толщины подрельсовых прокладок.

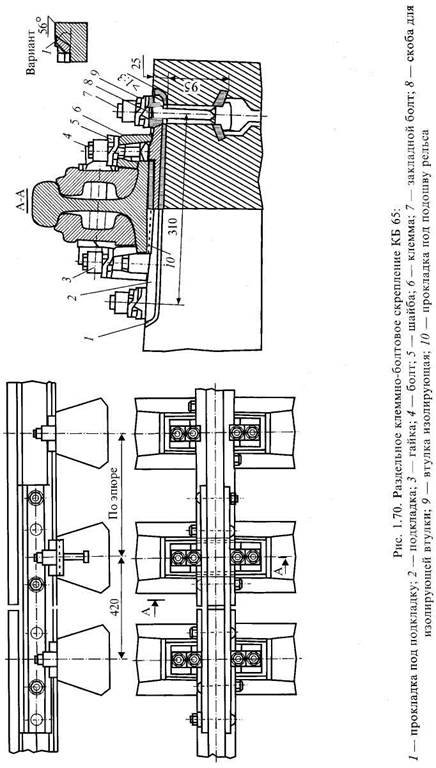

Скрепления для железобетонных опор. Типовым промежуточным скреплением для железобетонных шпал является раздельное клеммно-болтовое скрепление КБ (рис. 1.70), в котором рельс к подкладке прижимается жесткими клеммами, надеваемыми на клеммные болты. Под гайки клеммных болтов ставят упругие шайбы. Металлические подкладки укладывают на наклонную (для обеспечения подуклонки рельсов), заглубленную в тело шпалы на 15— 25 мм подрельсовую площадку. На бетон под подкладку укладывают резиновую прокладку, чтобы обеспечить электро- и виброизоляцию. Подкладка крепится к шпале закладными болтами.

Недостатками конструкции скреплений КБ является многодетальность (21 деталь в каждом узле скреплений), материалоемкость (общая масса металлических и полимерных деталей на 1 км пути составляет соответственно 41,6 и 2,1 т). На 1 км пути около 16 тыс. болтов, содержание которых (очистка от грязи, смазка, подтягивание гаек) требует больших затрат.

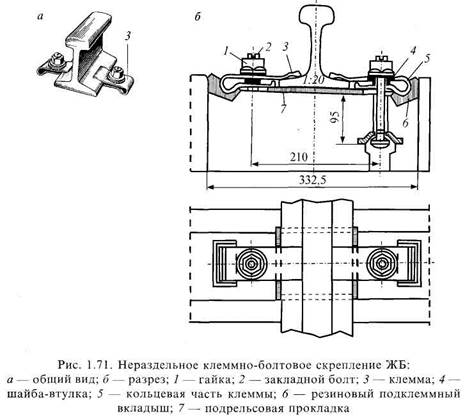

Кроме типовых скреплений КБ на участках пути с железобетонными шпалами в России используют бесподкладочное скрепление ЖБ.

|

Нераздельное клеммно-болтовое скрепление ЖБ (рис. 1.71) имеет два закладных болта, которыми при помощи упругих клемм и упругих (резиновых) прокладок рельс прижимается к шпале. Пружинные клеммы должны быть высокой прочности и требуемой пружинности.

Для электроизоляции закладных болтов от металлических частей скрепления на них надевают изолирующие втулки.

2015-06-26

2015-06-26 9351

9351