Положение всех точек и элементов могут переводиться из одной в другую. Такая связь систем координат детали, станка и инструмента позволяет выдерживать заданную точность при переустановках заготовки и учитывать диапазон перемещений рабочих органов станка при расчете траектории инструмента в процессе подготовки программы управления.

Программирование обработки ведется в системе координат детали. Для написания управляющей программы не нужно знать, на каком станке будет производиться обработки, и как расположена его координатная система.

Связь системы координат детали с системой координат станка осуществляют путем задания положение исходной точки в системе координат станка через базовые точки приспособления.

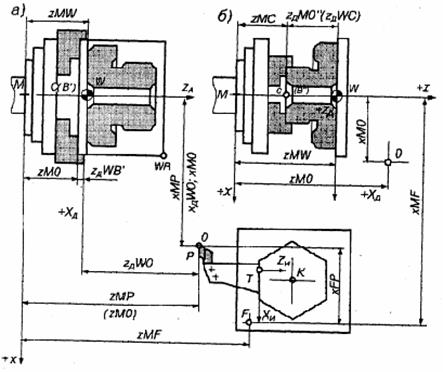

Рассмотрим связь систем координат на примере токарного станка (рис. 2.5).

|

Рисунок 2.5 – Связь систем координат токарного станка

Положение исходной точки О, как и любой другой точки траектории инструмента, переводится в систему координат станка из системы координат программы (детали) через базовую точку С приспособления (О — W—C—M). Центр инструмента Р, заданный в системе координат инструмента ХиYиZи,, переводится в систему координат станка через базовую точку К суппорта через базовую точку револьверной головки (P—Т—K—F—M).

|

|

|

При токарной обработке чаще всего за начало координатной системы программы принимают базовую точку детали на базовом торце, при установке детали в приспособлении она совпадает с базовой точкой приспособления С. В эту точку С очень просто с пульта УЧПУ сместить начало координат М станка, поскольку расстояние zMC для данного приспособления является величиной.

Относительно точки М при работе станка в абсолютной системе координат ведется отсчет перемещений базовой точки суппорта F. При этом текущие значения координат xMF и zMF выводятся на табло цифровой индикации.

У заготовки может быть также определен припуск ZдWB (положение точки В ),который должен быть удален при ее обработке во время второго установа, т. е. величина ZдСB.

Начало системы координат инструмента {Xи Yи Zи) принимают в базовой точке Т инструментального блока в его рабочем положении. Положения базовых точек инструментальных блоков, устанавливаемых на одном резцедержателе, определяют относительно его центра К приращениями координат ZиКT и XиКT. В зависимости от характера работ (в патроне или в центрах) резцедержатель может занимать на суппорте токарного станка различные положения. В связи с этим центр резцедержателя должен быть определен приращениями координат ZиFK и XиFK относительно базовой точки суппорта. F. В частном случае, когда на суппорте находится один непереставляемый резцедержатель, базовая точка суппорта может быть совмещена с центром поворота резцедержателя или с базовой точкой инструментального блока.

|

|

|

При закреплении заготовки на станке технологическая база для обработки детали в данном установе совмещается с соответствующей опорной поверхностью приспособления (совмещаются точки С и В).Это позволяет увязать между собой системы координат программы и станка.

Так как оси вращения шпинделя токарного станка и обрабатываемой детали совпадают, для связи систем координат станка и детали достаточно определить только одну координату точки W начала системы координат программы в системе координат станка (по оси Z).

При закреплении заготовки на станке технологическая база для обработки детали в данном установе совмещается с соответствующей опорной поверхностью приспособления (совмещаются точки С и В'). Это позволяет увязать между собой системы координат программы и станка.

Так как оси вращения шпинделя токарного станка и обрабатываемой детали совпадают, достаточно для увязки этих систем координат определить аппликату точки W начала системы координат программы в системе координат станка.

Для случая, когда оси аппликат систем координат программы и станка направлены в одну сторону (рис. 2.5,а),

zMW = zMC –zдWB,

где zMC и zдWB — аппликаты базовых точек в системах координат станка и программы с соответствующими знаками.

В данном случае

ZMW =ZMC-(-ZдWB) = zMC + ZдWB.

Тогда положение точки О, заданное координатами zдWO и ХдWO в системе координат программы, определится координатами хМО и zMO в системе координат станка:

хМО = х0; zMO = zMW ± z0,

знак «+» ставится при одинаковых, а знак «-» при противоположных направлениях осей аппликат обеих систем координат. Координаты х0 и z0 определяют положение точки О в системе координат детали (программы).

Таким образом, с учетом размещения координатной системы программы и координатной системы инструмента относительно базовых точек станка М и F, можно определить текущие значения координат (zMP и хМР) центра инструмента Р в координатной системе станка XMZ. При этом следует иметь в виду, что вылет инструмента хиТР и zиТР определен его наладкой, а положение точки Т (величины ХиКT и zиKT) относительно центра резцедержателя К задано технической характеристикой станка. Заданными должны быть и величины ZиFK и XиFK, определяющие положение точки К относительно базовой точки F. Тогда

ХМР = ХMF + ХиFK + ХиКТ + ХиТР;

zMP = zMF + Zи FK + zиKT + zиТР.

При определении координат ХМР и zMP необходимо учитывать направления составляющих величин.

Если базовая точка суппорта F совмещена с базовой точкой инструментального блока Т, то текущие значения координат центра инструмента определятся лишь с учетом вылета инструмента, т. е. его координат в системе координат инструмента будет равна:

ХМР = ХMF(T) + ХиТР;

zMP = zMF (T) + zиТР.

Естественно, что перед началом работы по программе центр инструмента Р должен быть совмещен с исходной точкой О,и его положение в координатной системе станка должно определяться координатами ZMP0 и XMP0:

ХМР0= zMW+ zдWО=ZMO;

XMP0=XдWO=XMO;

где ZMO и XMO – координаты исходной точки (нуля программы) в системе координат станка.

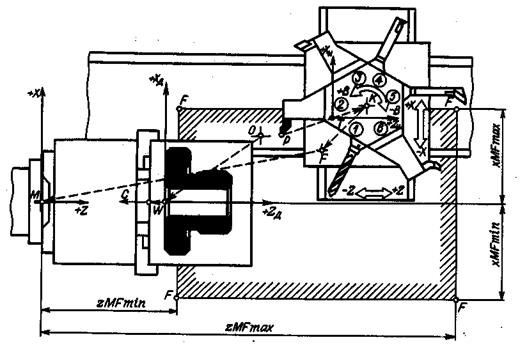

При программировании следует принимать во внимание диапазон перемещений рабочих органов станка (рабочую зону), который задается предельными координатами базовых точек этих органов в стандартной системе координат станка. На рис. 2.6 заштрихована рабочая зона перемещения суппорта токарного станка, базовая точка которого F может находиться в любой точке плоскости, ограниченной абсциссами xMFmax и xMFmin и аппликатами zMFmiK и zMFmin Сказанное справедливо для каждого из инструментов, используемых в работе по программе при обработке детали на токарном станке.

|

|

|

Перед началом работы центр каждого инструмента (точка Р) должен быть выведен в исходную точку О, от которой программируется траектория инструментов для обработки тех или иных поверхностей. На рис. 2.11 штрихами показана последовательность перевода в систему координат станка траектории центра инструмента (Р — Т — К — F — М) и текущей точки О этой траектории (0—W-C — M).

|

Рисунок 2.6 - Связь систем координат программы, станка и инструмента при работе несколькими инструментами

Подобная же последовательность может быть определена и для работы инструментом на сверлильно-расточном станке (рис. 2.12).

|

Рис. 2.12. Связь систем координат на сверлильно-расточном станке

|

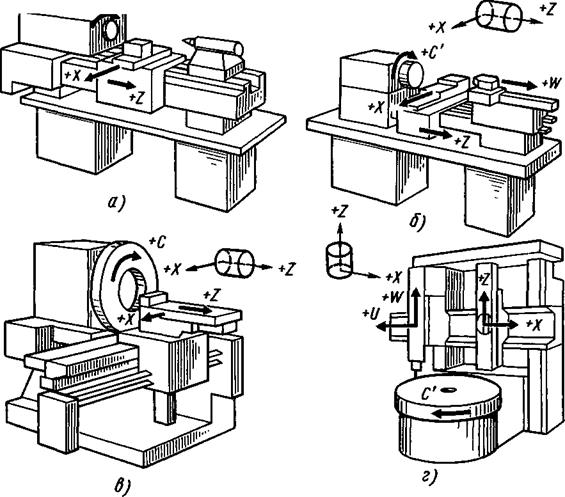

Рис. 19.2. Обозначение осей координат и положительных направлений движения в токарных станках с ЧПУ:

а — токарно-винторезного, б —токарно-револьверного, в — лоботокарного, г — токарно-карусельного

2015-07-04

2015-07-04 2145

2145