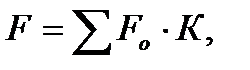

Производственные площади рабочих мест предварительно рассчитывают по суммарной площади, занимаемой оборудованием, машиноместами, организационной оснасткой (верстаки, стеллажи, тумбочки, подставки и г. д.) и коэффициенту рабочей зоны по формуле:

(5.35)

(5.35)

где F— площадь рабочего места, ш\

Fо — площадь, занимаемая в шине оборудованием, м2;

К — коэффициент, учитывающий рабочую зону установленного оборудования, состоящую из проходов, проездов и расстояний от оборудования до строителышх конструкций и между отдельными единицами оборудования.

При расчетах площадей рабочих мест значение коэффициента «К» принимается из табл. 5.14.

Таблица 5.14

Значения коэффициента, учитывающего рабочую зону установленного оборудования

| № п/п. | Наименование рабочего места (поста) | Значение коэффициента «К» |

| Очистки машин, агрегатов и деталей | 3,0-4,0 | |

| Технического обслуживания и инструментального диагностирования | 4,5-5,0 | |

| Аккумуляторщика, шиноремонтника, жестянщика | 4,0-4,5 | |

| Слесаря топливной аппаратуры | 3,5-4,0 | |

| Ремонта двигателей | 6,0 | |

| Механической обработки деталей | 3,5-4,5 |

Окончательное решение о выборе площадей, рабочих мест принимается после проверки расчетов графическим способом по плану размещения оборудования, выполненному с соблюдением норм расстановки оборудования.

|

|

|

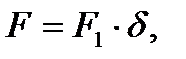

Площадь помещения для хранения машин рассчитывают по формуле:

(5.36)

(5.36)

где F1 — площадь, занимаемая машинами, м2;

g — переходной коэффициент, учитывающий проходы между машинами в ряду и между рядами машин, проезды между площадками хранения машин. В расчетах принимают 5=3,6-4,2.

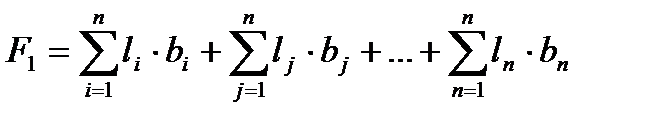

Площадь, занимаемую машинами, рассчитывают по формуле:

, (5.37)

, (5.37)

где  ,

,  - длина определенной марки машины, м;

- длина определенной марки машины, м;

,

,  - ширина определенной марки машины, м;

- ширина определенной марки машины, м;

n — количество машин определенной марки, устанавливаемых

на хранение.

Уточненные размеры площади территории хранения машин определяют графическим способом с учетом следующих данных:

• расстояние между машинами в ряду 0,7—1,0 м;

• ширина проездов между рядами устанавливаемых машин

Юм — для тракторов тягового класса 5,0 т и самоходных зер

ноуборочных комбайнов, 11м — для прицепных комбайнов.

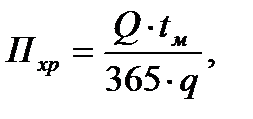

Потребность в производственно-складском оборудовании (таре, стеллажах, подставках), предназначенном для складирования, перемещения и хранения отдельных групп грузов внутри склада (П) определяется по формуле:

(5.38)

(5.38)

где Q — годовая потребность в материалах и запасных частях, т;

— нормативный срок хранения материалов и запасных частей, дней; q — вместимость тары (стеллажей), кг.

— нормативный срок хранения материалов и запасных частей, дней; q — вместимость тары (стеллажей), кг.

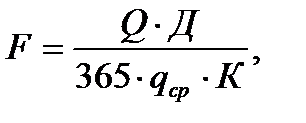

Площадь производственных складов для хранения материалов и запасных частей определяется по формуле:

|

|

|

(5.39)

(5.39)

где Д — норма запаса материалов, дни;

— средняя нагрузка на полезную площадь склада, т/м2 (табл. 5.4);

— средняя нагрузка на полезную площадь склада, т/м2 (табл. 5.4);

К — коэффициент использования площади склада, учитывающий площади проходов и проездов, приемочных и отпускных площадок (табл. 5.15).

Годовое поступление материалов и запасных частей в процентах от количества реализованных машин в расчетах принимается в следующих размерах:

запасные части................................. 4—6 %

агрегаты обменного фонда............. 0,08 %

резино-технические изделия........... 0,3 %

аккумуляторы............................................................0,025 %

металлы и метизы.....................................................2 %

моющие средства......................................................0,025 %

кислоты и щелочи....................................................0,003 %.

Расход газообразного кислорода на ремонтно-эксплуатационные нужды составляет 8 м3 или 1,06 баллона на 1 физический трактор, а с учетом хозяйственных нужд — 1,3 баллона.

При расчете площади склада необходимо принимать следующие значения норм запаса товаров производственного назначения в календарных днях:

металлы черные и цветные, метизы, электроды, материалы бумажные, текстильные, резиновые и кожевенные, химические материалы, лаки и краски,

электрические материалы, запасные части......................30

хозяйственные товары, спецодежда и другие товары производственного назначения, лес и

пиломатериалы, запасные части к оборудованию...........20

сжатые газы в баллонах......................................................10

Таблица 5.15

Средняя нагрузка на полезную площадь складов и коэффициент использования площади складов

| Наименование складируемых товаров | Средняя нагрузка на полезную площадь, т/м2 | Коэффициент использования площади склада | ||

| при высоте укладки, м | напольный | верхний | ||

| 2,0 | 3,0 | транспорт | транспорт | |

| Запасные части | - | 1,0 | 0,23 | 0,35 |

| Основные и вспомогательные материалы | 1,2 | 0,25 | 0,4 | |

| Металлы | 3,0 | 5,5 | 0,25 | 0,3 |

| Химикаты | 0,5 | 1,0 | 0,3 | — |

| Лакокрасочные материалы | 0,5 | 1,0 | 0,3 | — |

| Смазочные материалы | 1,0 | 2,0 | 0,3 | — |

| Лесные материалы | 0,8 | — | 0,3 | 0,4 |

| Сжатые газы в баллонах | 0,8 | - | 0,3 | 0,4 |

Минимальные нормы расстояний между стеллажами и штабелями определяются исходя из габаритов применяемого подъемно-транспортного оборудования.

Ширина проезда без разворота напольного транспорта при одностороннем движении должна быть на 0,6 м больше ширины транспортного средства (с учетом находящихся на нем грузов), но не менее 1,3 м.

Проходы для обслуживающего персонала между штабелями и стеллажами следует принимать в размере 0,8—1,2 м в зависимости от характера выполняемых операций.

Размеры ворот в свету для наземного транспорта следует принимать с превышением габаритов транспортных средств с грузом не менее 0,2 м по высоте и 0,6 м по ширине.

Определение количества производственных рабочих

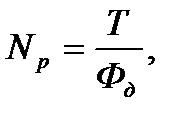

Количество производственных рабочих по профессиям определяется по каждому виду работ в зависимости от трудоемкости годовой программы и действительного годового фонда времени рабочих по формуле:

(5.40)

(5.40)

где  — количество производственных рабочих, чел.;

— количество производственных рабочих, чел.;

Т — трудоемкость годовой программы вида работ, чел.-ч;

Фд — действительный годовой фонд рабочего времени, ч.

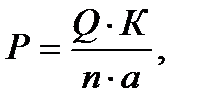

Численность рабочих склада определяется на основе показателей производительности труда по формуле:

(5.41)

(5.41)

где Q — годовое поступление грузов на склад, т;

а=2,5-3,0 — норма переработки грузов за смену одним рабочим, т;

п — количество рабочих дней в году;

K=3,0—5,0 — коэффициент грузопереработки (количество перевалок) материалов на складе. Большее значение «K» соответствует полному циклу работ: поступление, сортировка, входной контроль, маркировка, раскладка, комплектация и выдача. Меньшее значение «K» соответствует минимальному циклу работ: поступление — отправление.

|

|

|

2015-07-04

2015-07-04 5856

5856