Выбор основного технологического оборудования цеха предпродажного и гарантийного обслуживания техники осуществляется исходя из конструктивных особенностей машин и принятых технологических процессов досборки, технического обслуживания, обкатки и т. д.

Количество оборудования определяется расчетом в зависимости от суммарной трудоемкости выполняемых работ и действительного годового фонда времени работы оборудования, от его сменности.

Для обеспечения механизации подъемно-транспортных работ посты цеха оснащаются необходимым крановым оборудованием, транспортными устройствами с рельсовыми тележками, электрическими талями на монорельсе и ручными тележками.

Грузоподъемность и количество транспортных средств для цеха определяются с учетом их массы, габаритов и протяженности перемещаемых грузов.

Оргоснастка (верстаки, столы, "стеллажи, подставки и др.) для каждого рабочего места принимается исходя из номенклатуры и объема работ, создания нормальных условий труда.

Расчет количества постов, численности производственных рабочих, производственной площади цеха предпродажного и гарантийного обслуживания техники осуществляется следующим образом.

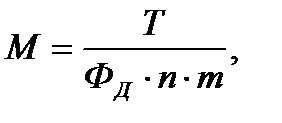

Количество постов зависит от производственной программы цеха и определяется по формуле:

(5.14)

(5.14)

где Т — трудоемкость работ в чел-ч;

Фд— действительный фонд времени рабочего, ч;

п — количество рабочих на посту;

т — количество смен.

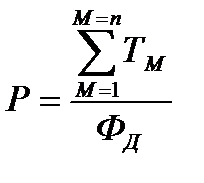

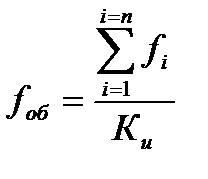

Численность производственных рабочих определяется исходя из трудоемкости работ и действительного годового фонда времени рабочего по формуле:

(5.15)

(5.15)

где  — суммарная трудоемкость, чел-ч;

— суммарная трудоемкость, чел-ч;

— действительный годовой фонд времени, ч.

— действительный годовой фонд времени, ч.

Количество вспомогательных рабочих принимается в процентном отношении к численности производственных рабочих.

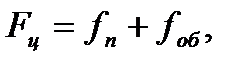

Расчет производственной площади центра осуществляется по формуле:

(5.16)

(5.16)

где  — площадь производственных постов, м2;

— площадь производственных постов, м2;

- площадь, занимаемая оборудованием (станками, стеллажами и т. п.), м2;

- площадь, занимаемая оборудованием (станками, стеллажами и т. п.), м2;

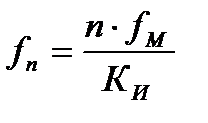

Площадь производственного поста определяется по формуле:

(5.17)

(5.17)

где  - фронт сборки;

- фронт сборки;

- удельная площадь одной машины, м2;

- удельная площадь одной машины, м2;

Ки - коэффициент использования площади.

Удельная площадь, потребная на одну собираемую машину, в зависимости от ее типа и марки составляет 15—65 м2.

Площадь, занятая оборудованием, определяется по формуле:

(5.18)

(5.18)

где  — полезная площадь, занятая оборудованием, м2.

— полезная площадь, занятая оборудованием, м2.

Рабочее место для очистки машин, агрегатов и деталей

Рабочее место должно располагаться в отдельном изолированном помещении или на площадке с твердым покрытием. Помещение должно быть оборудовано приточно-вытяжной вентиляцией, грязесборником, отстойником или системой оборотного водоснабжения.

На рабочем месте необходимо поддерживать нормальный воздухообмен (скорость движения воздуха не более 0,3 м/с), температурный режим (17-19°С) и относительную влажность воздуха (50-60 %).

Кратность воздухообмена — 5.

Уклон полов в сторону трапа для стока загрязнений воды или приемному колодцу должен быть в пределах 2—3 %.

Основные технологические операции: наружная очистка техники от различных видов загрязнений, очистка сборочных узлов, деталей и метизов.

Пост технического обслуживания и инструментального диагностирования.

Помещение поста должно быть оборудовано приточно-вы-тяжной вентиляцией, системой местной вытяжной вентиляции для удаления выхлопных газов, осмотровой ямой. Кратность воздухоомена — 8.

Таблица 5.4

Средства технологического оснащения

| №№ п/п. | Наименование и обозначение оборудования | Технические характеристики оборудования | ||

| Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | ||

| Мониторная моечная машина М-125 или М-217 | 1300x600x800 1100x420x775 | 120 и 200 | 2,2 и 7,5 | |

| Ванна моечная передвижная ОМ-1316 | 125x620x960 | -- | ||

| Шкаф для хранения принадлежностей для мойки ОРГ-1468-07-040 | 860х36(Ъ(1Ю0 | -- | ||

| Установка для очистки сточных вод ФФУ-6 | 1400x2000x2100 | 7,5 | ||

| Ларь для обтирочного материала ОРГ-1468-07-090А | 1000x500x500 | -- | ||

| Компрессор воздушный МК-3 | 660x400x600 | 1,1 | ||

| Пистолет для обдува деталей сжатым воздухом С-417 | 150x32x175 | 0,35 | -- | |

| Щетка с подводом воды М-906 | Длина рукоятки 1500 мм | 2,5 | -- |

Таблица 5.5

Средства технологического оснащения

| № п/п. | Наименование и обозначение оборудования | Технические характеристики оборудования | |||

| Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | |||

| Установка для сбора отработанного масла С-508 | 730x550x1080 | ||||

| Установка для заправки моторными и трансмиссионными маслами С-223-1 | 540x730x1000 | ||||

| Нагнетатель пластичных смазок С-321 (с электроприводом) или С-322 (с пневмоприводом) | 595x420x825 470x540x1120 | 0,55 | |||

| Компрессор воздушный С-412М | 750x400x500 | 2,2 | |||

| Колонка воздухораздаточная для накачки шин С-413М | 250x240x400 | 12,5 | |||

| Домкрат подкатный П-304 | 1630x380x400 | — | |||

| Линейка для проверки схождения колес ПСК-ЛГ | 1069x33x45 | 1,3 | |||

| Компрессометр для бензиновых двигателей К-52 | 360x65x165 | 0,9 | |||

| Компрессометр для дизельных двигателей К-74.36 | 450x350x70 | 0,9 | |||

| Прибор для проверки эффективности тормозных систем «Эффект-02» | Приборного блока: 200x74x40 Датчика усилия: 100x90x50 | Приборного блока-5-0,35 Датчика усилия -0,3 | |||

| Продолжение таблицы 5.5 | |||||

| Комплект изделий для очистки и проверки свечей зажигания Э-203.О Э-203.П | 215x180x280 355x245x125 | 4,0 7,0 | |||

| Механотестер топливной аппаратуры МТТА-1 | 160x300x50 | 3,0 | |||

| Мотортестер М-3-2 | 200x440x335 | 8,5 | 0,02 | ||

| Прибор для проверки бензонасосов мод. 527Б | 320x190x100 | 1,84 | |||

| Дымомер МД-01 | Приборного блока: 200x100x640 Оптического датчика: 620x120x200 | Приборного блока—1,2 Оптического датчика -6,0 | |||

| Газоанализатор «Автотест» | 290x95x250 | 4,1 | — | ||

| Люфтомер рулевого управления К-524 (механический) ИСЛ-М (электронный) | 363x115x140 420x125x125 | 0,7 3,0 | — | ||

| Прибор для проверки и регулировки света фар ИПФ-01 | 1700x510x490 | ||||

| Установка для очистки систем впрыска бензиновых и дизельных двигателей ОВ-1 | 360x150x105 | 1,5 | |||

| Устройство для проверки гидросистем КИ-5473 | 165x120x210 | 18,5 | |||

| Устройство для проверки объемного гидропривода КИ-11382 | 520x350x220 | 8,0 | |||

| Устройство для удаления выхлопных газов Н-2319 | 1000x500x800 | ||||

| Верстак слесарный ВС-2 | 1400x775x1583 | — | |||

| Шкаф для хранения приборов ОРГ- 1468-07-040 | 860x360x1900 | ||||

| Окончание таблицы 5.5 | |||||

| Стеллаж для хранения узлов и деталей ОРГ-1468-05-320А | 1400x500x2025 | ||||

| Комплект инструмента регулировщика-карбюратор-щика мод. 2445М | 300x90x80 | 2,0 | |||

| Комплект инструмента слесаря-электрика И-151 | 200x506x105 | 5,7 | |||

| Комплект инструмента автомеханика И-148 | 320x540x120 | 12,0 | |||

| Ключ моментный КМШ-1-150 | 384x90x46 | 0,65 | — |

Основные технологические операции: смазочно-заправоч-ные, контрольно-диагностические, регулировочные, устранение подтеканий топливо-смазочных материалов. Затяжка резьбовых соединений, определение токсичности отработавших газов, устранение неисправностей.

Рабочее место аккумуляторщика

Предназначено для технического обслуживания стартерных аккумуляторных батарей.

Рабочее помещение должно быть оборудовано:

• автономной приточно-вытяжной вентиляцией, обеспечивающей 2—2,5-кратный (для ремонтного поста) и 6—8-кратный (для зарядного поста) воздухообмен за один час;

• изолированной канализацией, выполненной из керамических труб, с выходом в наружный отстойник, где сточные воды нейтрализуются щелочными растворами;

• водопроводом.

Концентрация вредных веществ в воздухе не должна превышать следующих величин:

• для паров серной кислоты 2 мг/м3;

• для паров свинца и его окислов 0,01 мг/м3. Основные технологические операции:

• очистка батареи и ее вентиляционных отверстий от пыли и грязи, а полюсных выводов — от окислов;

• проверка уровня, плотности и температуры электролита;

• проверка напряжения батареи;

• приготовление и заливка электролита;

• заряд батареи.

Таблица 5.6

Средства технологического оснащения

| № п/п. | Наименование и обозначение оборудования | Технические характеристики оборудования | ||

| Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | ||

| Комплект приспособлений для ТО аккумуляторных батарей Э-412 или КИ-389 | 320x210x300 900x300x420 " | 6,5 41 | ||

| Зарядное устройство ЗУ-2-6 | 350x420x650 | 3,5 | ||

| Стеллаж для аккумуляторных батарей ОРГ-5123 | 2215x515x1600 | |||

| Стол с отсосом воздуха ОПР-2241 | 1154x890x1560 | |||

| Тележка для перевозки аккумуляторных батарей П-620 | 805x1070x490 | |||

| Верстак аккумуляторщика ОРГ-5106А | 1280x836x750 |

Рабочее место шиноремонтника

На рабочем месте производится ремонт камер, шин и дисков колес сельскохозяйственной техники.

Рабочее место по ремонту шин размещают в изолированном помещении, оборудованном приточно-вытяжной вентиляцией. Всасывающие отверстия труб вытяжной вентиляции должны быть расположены на высоте 300—400 мм от пола или непосредственно у источника образования пыли, выделения вредных веществ. Кратность воздухообмена — 6.

На рабочем месте необходимо поддерживать нормальный воздухообмен и температурный режим, так как в процессе горячей вулканизации камер выделяются вредные серооргани-ческие соединения и избыточное тепло.

Основные технологические операции:

• очистка колес в сборе;

• демонтаж шин;

• дефектация камер и внутренних поверхностей покрышек;

• подготовка поврежденных участков к ремонту (изготовление заплат, пластырей и пяток вентилей, шероховка, нанесение клея и сушка);

• заделка повреждений и накладывание пяток вентилей;

• вулканизация;

• послеремонтная отделка;

• правка дисков;

• контроль качества ремонта;

• монтаж шин.

Рабочее место жестянщика

Рабочее место жестянщика предназначено для проведения работ по ремонту кабин, деталей оперения, радиаторов топливных и масляных баков, трубопроводов сельскохозяйственных машин.

Таблица 5.7

Средства технологического оснащения

| № п.п. | Наименование и обозначение оборудования | Технические характеристики оборудования | ||

| Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | ||

| Стенд для демонтажа и монтажа шин Ш-515 | 2300x1650x1600 | 3,0 | ||

| Стенд для правки дисков колес ]У1Д-301 | 700x600x1050 | 1,1 | ||

| Электровулканизатор В-101 | 270x650x750 | 0,8 | ||

| Колонка для накачивания шин С-413М | 250x240x400 | 12,5 | ||

| Компрессор воздушный С-412М | 750x400x500 | 2,2 | ||

| Вешалка для камер ОРГ-5132 | 1500x250x450 | — | ||

| Верстак для ремонта шинОРГ-5102 | 1250x750x1450 | — | ||

| Набор инструмента для шиноремонтника Ш-308 | 450x330x140 | 12,5 | ||

| Стол для вулканизационных аппаратов ОРГ-1468 | 2400x600x830 | |||

| Тележка для транспортировки колес ТГП-1 или П-254 | 1200x1200x1200 1160x820x920 | — | ||

| Ванна для проверки герметичности камер ОРГ-5137 | 1503x935x982 | 12,0 |

Рабочее место размещается в едном из изолированных помещений производственного здания и оборудуется приточно-вытяжной вентиляцией с 5—6-кра.тным обменом воздуха в час.

Таблица 5.8

Средства технологического оснащения

| № п/п. | Наименование и обозначение оборудования | Технические характеристики оборудования | ||

| Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | ||

| Верстак для жестяницких работ ОРГ-5105 | 1880x1000x830 | |||

| Набор инструмента и приспособлений с гидроприводов для правки кузовов И-332 | 750x420x780 | |||

| Верстак слесарный на одно рабочее место ОРГ-1468-01-080А | 1200x800x600 | |||

| Настольно-свер-лильная установка Р-175 | 410x390x980 | 0,75 | ||

| Комплект универсального РТО и оснастки для ремонта радиаторов и баков ОР-11438 | 2240x1200x1500 | |||

| Вана для проверки герметичности топливных баков ОРГ-18115 | 1520x1220x900 | |||

| Шкаф для инструмента и монтажных приспособлений ОРГ-5126 | 1600x430x1900 | |||

| Контейнер для выбракованных деталей ОРГ-1598 | 965x865x800 |

Основные технологические операции:

• правка вмятин на кабине, деталях оперения, кожухах и т. д.;

• рихтовка неровностей;

• замена деталей оперения;

• ремонт водяных и масляных радиаторов, воздухоочистителей, топливных баков, трубопроводов низкого и высокого давления.

Рабочее место слесаря по топливной аппаратуре должно располагаться в специально отведенном помещении, отвечающем требованиям безопасности труда. Площадь должна быть достаточной для размещения оборудования и контрольных приборов. Температура воздуха должна быть равной 20°С. Относительная влажность воздуха должна составлять 60—80 %. Кратность воздухообмена — 9. Электрическое освещение должно быть равномерным, интенсивностью не менее 150 лм.

Основные технологические операции по обслуживанию и ремонту карбюраторной системы питания:

• разборка, очистка, дефектация и сборка деталей карбюратора, центробежного датчика и топливного насоса;

• проверка поплавка, запорного клапана поплавковой камеры, узла воздушной заслонки и дросселя;

• разборка, промывка, продувка и испытание жиклеров и запорных клапанов;

• изготовление прокладок корпуса и фланца карбюратора, крышки насоса;

• замена диафрагмы топливных насосов и испытательного механизма датчика ограничителя частоты вращения коленчатого вала двигателя;

• разборка, очистка, дефектация, ремонт и сборка центробежного датчика ограничителя частоты вращения;

• притирка игольчатого клапана поплавковой камеры к седлу;

• притирка клапана экономайзера;

• предварительная регулировка карбюратора и топливного насоса.

Таблица 5.9

Основные технологические операции по обслуживанию и ремонту дизельной топливной аппаратуры

| Наименование сборочной единицы | Перечень технологических операций |

| Топливный насос высокого давления | 1. Наружная очистка насоса и внутренних полостей регулятора. 2. Проверка технического состояния насоса: 2.1.Внешним осмотром через смотровые люки определяется состояние деталей, пружин регулятора и толкателей, плавность перемещения рейки. 2.2. Проверка и регулировка осевого люфта кулачкового вала. 2.3. Проверка зазора в зацеплении «зубчатая втулка — зубчатая рейка». 2.4. Проверка, регулировка и при необходимости замена нагнетательного клапана. 2.5.Проверка и регулировка давления открытия перепускного клапана. |

| 2.6. Проверка и при необходимости замена плунжерных пар. 2.7. Обкапа насоса (производится, если заменялись плунжерная пара, нагнетательный и перепускной клапаны, толкатель, подкачивающий насос, а также основные детали регулятора). 3. Испытание и регулировка насоса: 3.1 Проверка и регулировка начала подачи топлша секциями насоса и чередование его по секциям. 3.2Регулировка регулятора числа оборотов, производительности и равномерности подачи на режимах: номинальном, пусковом, максимальной частоте вращения холостого хода и максимального крутящего момента. 3.3. Установка насоса на двигатель, проверка и регулировка угла опережения начала подачи топлива. | |

| Форсунка | 1. Очистка форсунки. 2. Разборка форсунки. 3. Очистка закоксованных сопловых отверстий распылителя от нагара. 4. Проверка плавности хода иглы в корпусе распылителя. 5. Притирка поверхностей иглы и корпуса распылителя. 6. Сборка форсунки. 7. Регулировка форсунки: 7.1. Определение давления начала впрыскивания топлива; 7.2. Определение качества распыления топлива. 8. Установка форсунки на двигатель. |

| Окончание таблицы 5.9 | |

| Топливоподкачивающий насос | 1. Очистка. 2. Разборка. 3. Дефектация и замена деталей. 4. Сборка. 5. Испытание: 5.1. Определение производительности путем измерения давления на входе и выходе. |

| Топливный фильтр | 1. Очистка. 2. Разборка. 3. Сборка. 4. Испытание: |

| 4.1. проверка на герметичность; 4.2. проверка пропускной способности; 4.3. проверка гидравлического сопротивления. |

Таблица 5.10

Средства технологического оснащения

| № п/п | Наименование и обозначение оборудования | Технические характеристики оборудования | |||

| Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | |||

| Стеллаж для деталей ОРГ-1468-05-230А | 1400x500x2000 | ||||

| Ларь для обтирочного материала ОРГ-5133 | 1000x500x850 | ||||

| Ванна моечная передвижная ОМ-1316 | 1210x1820x1000 | ||||

| 4,5 | Верстак слесарный на одно рабочее место ОРГ-1468-01-060А | 1200x800x805 | |||

| Прибор для испытания и регулировки форсунок КИ-15706 | 730x316x330 | 120/12В | |||

| Комплект инструментов для очистки распылителей форсунок от нагара и смолистых отложений ПИМ-5319 | 210x110x30 | 1,0 | |||

| Набор слесарного инструмента ПИМ-582А | 506x200x150 | ||||

| Тиски слесарные Т-1 | 441x233x255 | — | |||

| Окончание таблицы 5.10 | |||||

| Стенд для испытания дизельной топливной аппаратуры КИ-15711М-01 | 19130x890x1970 | 12,5 | |||

| Верстак слесарный на два рабочих места ОРГ-1468-0070А | 2400x800x805 | ||||

| Комплект приспособлений и инструмента для обслуживания и ремонта дизельной топливной аппаратуры типа 4ТН, 6ТН, УТН-5 ОР-15727 | 1400x1000x400 | ||||

| Комплект приспособлений и инструмента для обслуживания и ремонта дизельной топливной аппаратуры двигателей ЯМЗ ПИМ-1878 | 1400x1000x400 | ||||

| Ящик для песка ОРГ-5139 | 500x500x1000 | — |

Рабочее место по ремонту двигателей

Рабочее место должно обслуживаться электротельфером. Высота помещения должна быть принята с учетом установки подъемно-транспортного устройства. Пол в помещении должен быть бетонным с деревянными щитами у рабочих мест. Освещенность рабочих мест принимается: естественная 25—30 Лк, искусственная 30—40 Лк. Температура в помещении должна быть 17—20°С.

Кратность воздухообмена — 8.

Пост механической обработки деталей

Пост предназначен для обработки деталей перед ремонтом, изготовления простейших запасных частей к тракторам, автомобилям, комбайнам и другим сельскохозяйственным машинам, а также различных заготовок для основного производства.

Кратность воздухообмена — 8.

Основные технологические операции:

• обтачивание наружных цилиндрических (конических) поверхностей, торцов;

• сверление, рассверливание и центрирование;

• растачивание, зенкование и развертывание цилиндрических отверстий;

• растачивание и развертывание конических отверстий;

• фрезерование поверхностей, шпоночных пазов, лысок и т. п.;

• нарезание резьбы.

2015-07-04

2015-07-04 1724

1724