Количество основных СТО по участкам ремонтно-обслу-живающего производства определяют расчетом. |С основным средствам относятся средства, предназначенные для выполнения технологических операций, определяющих функциональное назначение участка (моечный участок — моечные машины и установки, испытательный участок — стенды для испытания и регулирования, слесарно-механический участок — металлорежущие станки и т. п.).

В зависимости от принятого метода количество средств рассчитывают по:

• трудоемкости годового объема ремонтно-обслуживающих воздействий;

• станкоемкости объектов ремонта (изделий);

• продолжительности технологических операций;

• физическим параметрам объектов ремонта и технического обслуживания (массе, размерам поверхности и т. п.).

Таблица 5.11

Основные технологические операции

| Наименование сборочной единицы | Перечень технологических операций | |

| 1. Головка цилиндров | Замена или ремонт с восстановлением герметичности сопряжения «клапан-клапанное седло»: — снятие клапанов, пружин, сухариков форсунок; — проверка неплоскостности привалочной поверхности; — проверка утопания клапанов; — проверка цилиндрического пояска; — шлифование клапанов; — фрезерование клапанных гнезд; — притирка клапанов; — регулировка зазоров в клапанах; — замена прокладок. | |

| 2. Цилиндро-поршневая группа и кривошипно-шатунный механизм | Замена коренных и шатунных вкладышей. Допускается замена не более одной гильзы и поршня. Выполняются следующие операции: — замена поршневых колец; | |

| — проверка диаметра гильз цилиндров; — снятие гильз цилиндров; — проверка зазора «кольцо — канавка поршня^ — проверка диаметра юбки поршня; — проверка зазора в замке колец; — проверка диаметра верхней и нижней головок шатуна; — установка стопорных колец в пазы бобышки поршня; — проверка выктупания гильз цилиндров над поверхностые блока; — снятие и установка маховика (при наличии дефектов ила обрыве шпилек); — снятие и установка картера маховика (при наличии трешдн) — замена коленчатого вала — снятие и установка крышек коренных и шатунных подшипников — замена уплотнения коленчатого вала (без снятия вала) | ||

| 3. Турбокомпрессор | Замена или ремонт с частичной разборкой для удаления смолистых отложений в проточной части компрессора или при нагаре в корпусе турбины: — проверка люфта в подшипниках; — проверка зазора «уплотнительное кольцо — канавка». | |

| 4. Масляная центрифуга | Очистка ротора, сопловых отверстий. | |

| Окончание таблицы 5.11 | ||

| 5. Редукционный и предохранительный клапаны | Регулировка, замена пружин. | |

| 6. Водяной насос | Замена или ремонт с заменой шкива вентилятора, ступицы крыльчатки в сборе, уплотняющей шайбы: — проверка зазора между корпусом водяного насоса и лопастями крыльчатки; — проверка натяжения ремня вентилятора; — несовпадение ручьев шкивов. | |

| 7. Пусковой двигатель | Замена поршневых колец определяется диагностированием: — замена сопряжения «цилиндр — поршень»; — проверка диаметра цилиндра; — проверка диаметра поршня; — проверка зазоров в замке колец; — проверка зазора «кольцо — канавка поршня»; — проверка диаметра верхней и нижней головок шатуна. | |

| 8. Муфта сцепления | Замена ведомого диска, регулировка муфты сцепления: — проверка толщины ведомых дисков; — утопание заклепок в накладках. | |

| 9. Воздухоочиститель | Замена фильтрующих элементов, очистка воздухоочистителя. | |

| 10. Резьбовое | Замена шпилек, заварка резьбы, восстановление резьбовых отверстий, затяжка с заданным усилием. | |

| соединение | ||

Таблица 5.12

|

|

|

|

|

|

Средства технологического оснащения

| № | Наименование и обозначение оборудования | Технические характеристики оборудования | |||||||||

| п/п. | Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | ||||||||

| Монорельс с электроталью | 1180x325x955 | 1,86 | |||||||||

| ТЭ-200П-5211 | |||||||||||

| Стенд для | 1840x1000x1020 | — | |||||||||

| разборки и сборки | |||||||||||

| двигателей типа | |||||||||||

| ЯМЗ с ручным | |||||||||||

| приводом Р-776 | |||||||||||

| 3,11 | Верстак слесарный на два рабочих места ОРГ-1468-01-070А | 2400x800x805 | - | ||||||||

| Приспособление для разборки, сборки и регулировки муфт сцепления дизельных двигателей Р-724 | 580x490x470 | Подводимое | |||||||||

| давление 0,5 МПа | |||||||||||

| Приспособление для разборки, сборки и регулировки муфт сцепления карбюраторных двигателей Р-207 | 625x565x406 | Подводимое | |||||||||

| давление | |||||||||||

| 0,4 МПа | |||||||||||

| Продолжение таблицы 5.12 | |||||||||||

| Стенд для разборки и сборки двигателей типа СМД-14, ЗИЛ-130 ОПТ-5557М | 1500x1400x3100 | 1,1 | |||||||||

| Ванна моечная передвижная ОМ-1316 | 1210х182(к1000 | ||||||||||

| Пресс с ручным приводом ПР | 1340x396x900 | — | |||||||||

| Настольно сверлильная установка Р-175 | 410x390x580 | 0,75 | |||||||||

| Установка для шлифования клапанов Р-186 | 870x575x430 | 0,25 | |||||||||

| Устройство для шлифовки клапанных гнезд Р-176 | 312x72x238 | 10,2 | 0,18 | ||||||||

| Устройство для притирки клапанов Р-177 | 360x80x180 | 4,5 | 0,18 | ||||||||

| Ключ динамометрический К-140 | 545x120x59 | 0,92 | |||||||||

| Приспособление для монтажа и демонтажа пружин клапанов двигателя ОР-9913 | 600x250x46 | 1,5 | |||||||||

| Окончание таблицы 5.11 | |||||||||||

| Ларь для обтирочных материалов ОРГ-5133 | 1000x500x500 | ||||||||||

| Ящик для песка ОРГ-5139 | 500x500x1000 | ||||||||||

| Тележка для перевозки двигателей ОПТ-7353 | 1210x700x440 | - | |||||||||

Таблица 5.13

Средства технологического оснащения

| № п/п. | Наименование и обозначение оборудования | Технические характеристики оборудования | ||||

| Габаритные размеры, мм | Масса, кг | Установленная мощность, кВт | ||||

| Станок радиальносвлильный 2К52-1 | 1750x750x1900 | 1,5 | ||||

| Станок токарновинторезный 16В20, 1В62Г | 2800x1190x145 | 8,4 | ||||

| Станок универсальнофрезерный 6Т-82 | 1900x2000x1450 | 7.5 | ||||

| Станок обдирочношлифоваль-ный ОШ-1 Р-187 | 420x535x1075 | 90 190 | 3,0 1,1 | |||

| Пресс Р-342М | 640x1630x2050 | 3,0 | ||||

| Верстак слесарный на два рабочих места ОРГ-5364 | 2400х800х8С5 | |||||

| Установка настольно-свер-лильная Р-175 | 410x390x980 | 0,75 | ||||

| Тумбочка инструментальная ОРГ-1611 | 600x400x940 | |||||

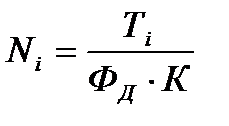

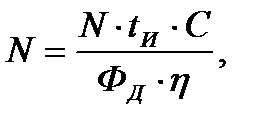

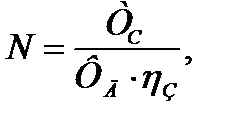

По трудоемкости выполнения ремонтно-обслуживающих воздействий рассчитывают средства, применение которых связано с ручным или машинно-ручным способом выполнения работ (разборо-сборочные, средства для медницко-жестяниц-ких и шиномонтажных работ и т. п.)- Количество единиц данного типа средств определяется по формуле:

|

|

|

(5.19)

(5.19)

где Т і — трудоемкость ремонтно-обслуживающих работ при годовой производственной программе для 𝔦-ого вида работ, чел-ч;

Фд— действительный годовой фонд времени работы средства, ч;

К — коэффициент, учитывающий загрузку средства по времени (0,75-0,85).

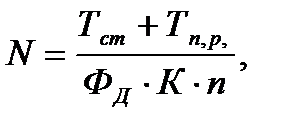

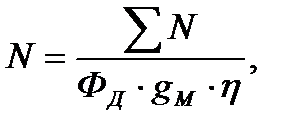

По станкоемкости рассчитывается количество средств, применение которых обеспечивает выполнение металлорежущих технологических воздействий на объект ремонта. Потребность в токарных, сверлильных и фрезерных станках определяется по формуле:

(5.20)

(5.20)

где Тст — общая годовая трудоемкость станочных работ, ч;

Тпр- трудоемкость переналадочных работ, станко-ч;

Фд- действительный годовой фонд времени работы станка, ч;

К — коэффициент загрузки станка по времени, равный 0,85;

- количество смен работы станка.

- количество смен работы станка.

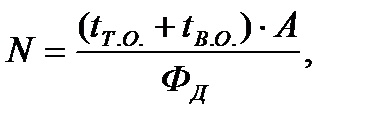

По продолжительности технологических операций рассчитывают средства, при работе на которых не требуется непосредственное участие обслуживающего персонала в выполнении основных технологических операций, а трудовые затраты связаны с подготовкой (наладкой) средств и периодическим контролем за ходом технологического процесса (обкаточные и контрольно-испытательные стенды, сушильные камеры и т.п.).

Количество средств при этом рассчитывается по формуле:

(5.21)

(5.21)

где  — продолжительность основной технологической операции, ч;

— продолжительность основной технологической операции, ч;

— продолжительность вспомогательных операций (загрузка, выгрузка, установка, снятие и т. п.), ч;

— продолжительность вспомогательных операций (загрузка, выгрузка, установка, снятие и т. п.), ч;

А — количество объектов ремонта (изделий) на годовую программу, шт.;

Фд- действительный годовой фонд времени работы средства, ч;

|

|

|

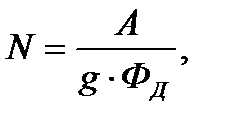

По физическим параметрам объектов технического обслуживания и ремонта рассчитываются средства, паспортная производительность которых зависит от массы и габаритных размеров ремонтируемых объектов (отдельные виды моечных машин, окрасочные и консервационные средства и т.п.).

Количество единиц средств, рассчитываемых по физическим параметрам объекта ТО и ремонта, определяется по формуле:

(5.22)

(5.22)

где А — суммарная масса (кг) или площадь поверхности (м2) объектов ремонта, подлежащих обработке в течение года;

g — паспортная производительность средства, кг/ч, м2/ч;

Фд - действительный годовой фонд времени работы средства, ч.

Примеры определения нужнего количества однотипных средств представлены ниже.

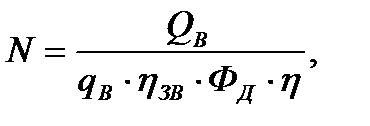

Средства для обкатки и испытания

Количество стендов для обкатки и испытания соответствующих объектов определяется по формуле:

(5.23)

(5.23)

где N — годовая программа испытуемых объектов, шт.;

- время испытания объекта с учетом проведения монтажных работ,ч;

- время испытания объекта с учетом проведения монтажных работ,ч;

С — коэффициент, учитывающий возможность повторной обкатки и испытания (1,05—1,10);

Фд— действительный годовой фонд времени работы стенда, ч;

- коэффициент использования стенда по времени (0,9-0,95).

- коэффициент использования стенда по времени (0,9-0,95).

Средства для очистки

Количество моечных машин для наружной очистки объектов ТО и ремонта определяется по формуле:

(5.24)

(5.24)

где N — годовая программа предприятия в физических единицах, шт.;

Фд — действительный годовой фонд времени работы моечной машины, ч;

— производительность моечной машины, ед/ч;

— производительность моечной машины, ед/ч;

- коэффициент использования моечной машины по времени, равный 0,85.

- коэффициент использования моечной машины по времени, равный 0,85.

Количество моечных ванн для очистки корпусных деталей, определяется по формуле:

(5.25)

(5.25)

где  - общая масса деталей, подлежащих мойке в ваннах за планируемый период, кг;

- общая масса деталей, подлежащих мойке в ваннах за планируемый период, кг;

— масса деталей (100—200 кг), которые можно промыть в одной ванне, кг/ч;

— масса деталей (100—200 кг), которые можно промыть в одной ванне, кг/ч;

— коэффициент, учитывающий одновременную загрузку ванны по массе в зависимости от конфигурации и габаритов деталей ( 0,6-0,8); Фд — действительный годовой фонд времени работы ванны, ч;

— коэффициент, учитывающий одновременную загрузку ванны по массе в зависимости от конфигурации и габаритов деталей ( 0,6-0,8); Фд — действительный годовой фонд времени работы ванны, ч;

- коэффициент использования ванны по времени, учитывающий потери времени на очистку ванны, смену раствора и т. п. (0,8-0,9).

- коэффициент использования ванны по времени, учитывающий потери времени на очистку ванны, смену раствора и т. п. (0,8-0,9).

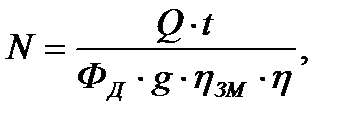

Количество моечных машин для погружной очистки сборочных единиц и деталей определяется по формуле:

(5.26)

(5.26)

где Q — суммарная масса сборочных единиц и деталей, подлежащих очистке за планируемый период в данной машине, кг;

t — время очистки одной партии деталей, ч;

Фд — действительный годовой фонд времени работы машин, ч;

g - масса деталей одной загрузки, кг;

— коэффициент, учитывающий одновременную загрузку машины по массе в зависимости от конфигурации и габаритов деталей ( 0,6-0,8);

— коэффициент, учитывающий одновременную загрузку машины по массе в зависимости от конфигурации и габаритов деталей ( 0,6-0,8);

— коэффициент использования машины по времени (0,8-0,9).

— коэффициент использования машины по времени (0,8-0,9).

Средства для восстановления деталей

Количество сварочно-наплавочного оборудования определяется по формуле:

(5.27)

(5.27)

где Тс — суммарная (годовая) трудоемкость сварочно-наплавочных работ, чел-ч;

Фд— действительный годовой фонд времени работы сварочно-наплавочного оборудования, ч;

- коэффициент, учитывающий использование оборудования по времени (0,7-0,8).

- коэффициент, учитывающий использование оборудования по времени (0,7-0,8).

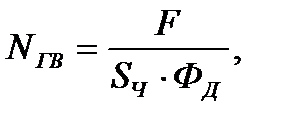

Количество ванн для гальванических покрытий рассчитывается по формуле:

(5.28)

(5.28)

где F — годовой объем работ по площади поверхностей деталей, подвергающихся определенному виду покрытия, дм2;

- часовая производительность ванн по площади, дм2/ч;

- часовая производительность ванн по площади, дм2/ч;

Фд — действительный годовой фонд времени работы ванн, ч.

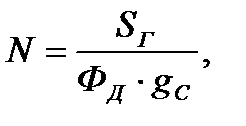

Количество шлифовальных, хонинговальных и расточных станков для механической обработки поверхностей деталей определяется по производительности этих станков:

(5.29)

(5.29)

где  - годовой объем работ по шлифованию, хонингованию или растачиванию, дм2;

- годовой объем работ по шлифованию, хонингованию или растачиванию, дм2;

Ф д — дйствительный годовой фонд времени работы станка, ч;

gс — часовая производительность станка, дм2/ч.

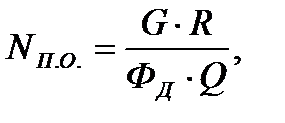

Подъемно-транспортные средства

Потребное количество средств, необходимых для выполнения подъемно-транспортных рабог, рассчитывается по формуле:

(5.30)

(5.30)

где G — масса перерабатываемых в течение года грузов данным видом средства, т;

R - коэффициент неравномерности грузопотока (R=1,2);

Ф д — действительный годовой фонд времени работы средства, ч;

Q — производительность средства, т/ч.

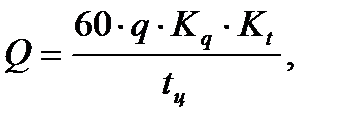

Производительность подъемно-транспортного оборудования циклического действия (краны, тали, погрузчики и др.) рассчитывается по формуле:

(5.31)

(5.31)

где q - грузоподъемность оборудования, т (выбирается в зависимости от годового объема перерабатываемых данным оборудованием грузов, от массы и габаритных размеров грузовой единицы -отдельные крупногабаритные детали, сборочные единицы, пакеты, поддоны, тара и другие, условий погрузки-разгрузки и т. п.);

— коэффициент использования грузоподъемности оборудования (0,9);

— коэффициент использования грузоподъемности оборудования (0,9);

— коэффициент использования оборудования по времени,равный 0,80-0,85;

— коэффициент использования оборудования по времени,равный 0,80-0,85;

— время рабочего цикла, то есть время, затрачиваемое на выполнение всего комплекса подъемно-транспортных операций с учетом их совмещения, мин.

— время рабочего цикла, то есть время, затрачиваемое на выполнение всего комплекса подъемно-транспортных операций с учетом их совмещения, мин.

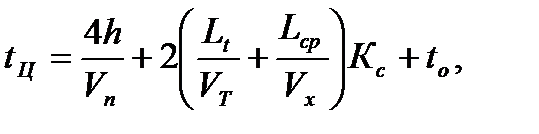

Время рабочего цикла для мостовых и однобалочных кранов определяется по формуле:

(5.32)

(5.32)

где h - средняя высота подъема груза, м;

- скорость подъема груза, м/мин;

- скорость подъема груза, м/мин;

- средняя длина пути перемещения тележки мостового и од-нобалочного крана, равная половине длины крана, м;

- средняя длина пути перемещения тележки мостового и од-нобалочного крана, равная половине длины крана, м;

— скорость передвижения тележки мостового крана, м/мин;

— скорость передвижения тележки мостового крана, м/мин;

— средняя длина пути перемещения груза при цикле, м;

— средняя длина пути перемещения груза при цикле, м;

- средняя скорость передвижения оборудования, м/мин (значения скоростей кранов принимают по паспортным данным);

- средняя скорость передвижения оборудования, м/мин (значения скоростей кранов принимают по паспортным данным);

— коэффициент совмещения операций цикла (в среднем К = 0,7);

— коэффициент совмещения операций цикла (в среднем К = 0,7);

- суммарные затраты времени на захват, освобождение и ориентировку груза при установке на место, мин.

- суммарные затраты времени на захват, освобождение и ориентировку груза при установке на место, мин.

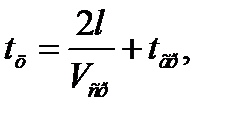

Время полного рабочего цикла для электрокар, погрузчиков и других самоходных тележек рассчитывают по формуле:

(5.33)

(5.33)

где  — расстояние, на которое перевозят груз, м;

— расстояние, на которое перевозят груз, м;

- средняя скорость передвижения оборудования (в закрытых помещениях принимают равной 80-100 м/мин, на открытых площадках 150-180 м/мин);

- средняя скорость передвижения оборудования (в закрытых помещениях принимают равной 80-100 м/мин, на открытых площадках 150-180 м/мин);

— время погрузки и разгрузки, мин (принимают равным 0,30-0,40).

— время погрузки и разгрузки, мин (принимают равным 0,30-0,40).

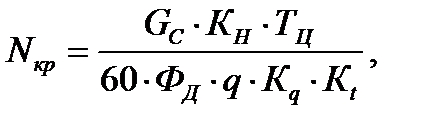

Количество единиц средств циклического действия (кранов, талей, тележек, погрузчиков и др.) определяется по годовому или суточному объему транспортируемых грузов по каждому грузопотоку. Исходя из суточного объема переработки грузов количество средств при односторонней маятниковой системе перевозок рассчитывается по формуле:

(5.34)

(5.34)

где  - число кранов или других средств циклического действия, ед.;

- число кранов или других средств циклического действия, ед.;

- коэффициент, учитывающий неравномерность грузопотока (для ремонтных предприятий 1,2—1,4);

- коэффициент, учитывающий неравномерность грузопотока (для ремонтных предприятий 1,2—1,4);

Тц — время полного рабочего цикла, то есть время одной подъемно-транспортной операции, мин;

Фд — действительный суточный фонд времени работы средства с учетом числа смен, ч;

q — грузоподъемность средства, т;

— коэффициент использования грузоподъемности средства, равный 0,75-0,9;

— коэффициент использования грузоподъемности средства, равный 0,75-0,9;

— коэффициент использования средства по времени (К{ = 0,8-0,9).

— коэффициент использования средства по времени (К{ = 0,8-0,9).

2015-07-04

2015-07-04 1255

1255