Лабораторная работа № 2.

Измерение шероховатости поверхности.

Цель работы.

Ознакомление с существом таких понятий как трение скольжения и трение качения. Ознакомление с понятиями шероховатость и чистота обработки поверхности. Освоение методики измерения классов чистоты обработки поверхностей деталей на микроскопе МИС-11.

Теоретическая часть.

Трением в технике называется процесс, характеризующий сопротивление перемещения одного тела по поверхности другого. Различают два вида трения при взаимном перемещении твердых тел: трение скольжения (трение I рода) и трение качения (трение II рода).

Трение скольжения – сопротивление движению, когда одни и те же участки одного тела соприкасаются с различными участками другого тела.

Трение качения - сопротивление движению, когда различные участки одного тела последовательно соприкасаются с различными участками другого тела.

Физически два вида трения твердых тел оказываются совершенно различной сущности, поэтому их характеристики принципиально отличаются друг от друга, их коэффициенты имеют различный физический смысл и, соответственно, различную размерность.

|

|

|

Трение скольжения определяется законом Кулона, сформулированного в 1799 году, гласящим, что сила сопротивления движению пропорциональна силе, сдавливающей по нормали трущиеся поверхности:

Fтр = fтр * N (1)

Эта сила всегда направлена против движения, так что:

Fтр = - fтр * N ( ) (2)

) (2)

Для перемещения твердого тела по горизонтальной поверхности силой Р, действующей вдоль направления соприкосновения необходимо, чтобы было выполнено условие:

P > Fтр или P > mg×fтр (3)

Где m – масса тела, g – ускорение силы тяжести, g=9,80665 м/с2.

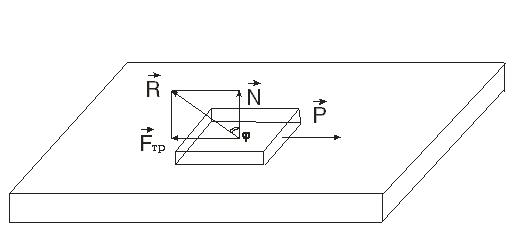

Если на тело действует сила Р по направлению движения (рис. 1), то возникает сила трения Fтр и тогда характер движения определяется углом трения, который находится из уравнения:

fтр или (4)

fтр или (4)

j = arctg fтр

Рис. 1

Если тело покоится, то j называют углом трения покоя, если тело движется, то j - угол трения движения.

|

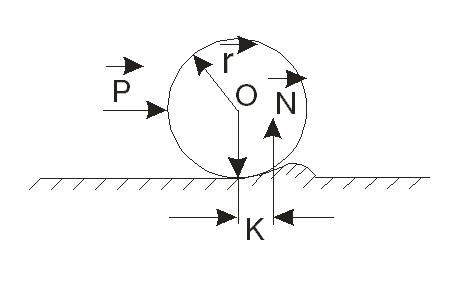

Трение качения – сопротивление перекатыванию. Здесь энергия тратится на упругую деформацию в точке соприкосновения тел. Рис.2 иллюстрирует ситуацию.

Рис.2

При перекатывании по плоскости цилиндрическое тело или шар как бы “катит” впереди себя деформационный валик, возникающий вследствии давления перекатываемого тела на плоскость. В этом случае точка приложения силы, характеризующей реакцию опоры и определяющей степень сопротивлению перекатыванию, как бы смещается вперед по направлению движения на расстояние к. Сила трения качения определяется из закона Кулона вида:

|

|

|

P = k×  (5)

(5)

Здесь N – нормальная реакция опоры, r – радиус кривизны цилиндра или шара, к – коэффициент трения качения. Из сопоставления формул (1) и (5) видно, что коэффициенты трения скольжения и трения качения имеют разную размерность. Коэффициент трения скольжения имеет нулевую размерность – отношение двух сил. Коэффициент трения качения имеет размерность длины, так как характеризует плечо силы реакции опоры в ответ на упругую деформацию:

k =  ×r (6)

×r (6)

По этой причине коэффициент трения качения несоизмерим с трением скольжения и имеет разный физический смысл.

При изготовлении деталей машин и механизмов поверхности всегда отличаются от идеальных, поскольку на них остаются микро неровности при любом способе обработки. Именно эти неровности и определяют величины сил трения, появляющихся при перемещении деталей.

Для характеристики микро неровностей в технике используют понятие шероховатости и связанное с ней понятие чистоты обработки поверхности.

|

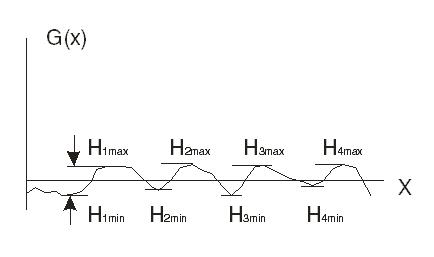

Шероховатость – совокупность неровностей поверхности с малыми шагами и амплитудами. Характеристикой шероховатости считается высота выступов и впадин относительно средней поверхности (рис.3).

Рис. 3

При небольших выступах и впадинах (до 10-20 мкм) характеристикой шероховатости является их средняя арифметическая величина Rа в мкм на некоторой базовой длине L:

(7)

(7)

Отсчет ведется от базовой линии, имеющей форму номинального профиля, проведенной так, что среднее квадратическое отклонение профиля от этой линии минимально.

При больших шероховатостях на основании стандарта ГОСТ 2789-73 основным параметром шероховатости является высота Rz неровностей профиля по десяти точкам на базовой длине L, т.е.:

(8)

(8)

где Hi max и Hi min – отклонения пяти наибольших максимумов и пяти наименьших минимумов профиля. Обычно Rz _ 4Rа. Rа обычно составляет 0,05 допуска на размер изготавливаемой детали.

В зависимости от вида обработки задается базовая длина, шероховатость Rа в мкм и число базовых длин. Чистота обработки поверхностей, характеризуемая 14 различными степенями определяется по шероховатости Rа, значения которой даны в таблице 1.

Таблица 1

| Вид обработки | Класс чистоты | Rа, мкм | Базовая длина L, мм | Число базовых длин m |

| Точение | 4, 5 | 6,3; 3,2 | 2,5 | |

| Шлифовка | 6, 7, 8 | 1,6; 0,8; 1,4 | 0,8 | 3-4 |

| Полировка | 9, 10, 11, 12 | 0,2; 0,1; 0,005; 0,025 | 0,25 | 6-7 |

| Доводка | 13, 14 | 0,012; 0,006 | 0,08 | 8-10 |

Измерение шероховатости состоит в выявлении профиля поверхности и вычислении параметра Rа. Поверхность либо ощупывают иглой профилометра, либо осцилографируют профиль при перемещении датчика по поверхности, либо измеряют по степени размытия оптического изображения, сфокусированного на измеряемую поверхность. Именно этот метод используется при измерении шероховатости на микроскопе МИС-11.

2015-07-21

2015-07-21 1111

1111