При моделировании рабочих процессов в МОД обычно принимают допущение о постоянстве давления в полостях ступени, граничащих с цилиндром, что соответствует объёмам полостей всасывания и нагнетания (Vп.вс, Vп.нг) → ∞. В реальных конструкциях объёмы полостей конечны и подчиняются зависимости Vп= ψ∙Vh, где ψ = 0.5…2. В этом случае, в силу периодичности процессов рабочего цикла МОД, в полостях всасывания и нагнетания возникают пульсации давления, амплитуда и частота которых зависит от величины ψ = Vп/Vh, диаметра патрубков d, свойств рабочего вещества, частоты вращения вала и давлений на входе и выходе ступени.

Занижение объёмов полостей всасывания и нагнетания (Vп.вс,Vп.нг) и диаметров входного и выходного патрубков (dвх и dвых)сопровождается увеличением газодинамического сопротивления, вследствие чего снижается производительность ступени и эффективность её работы. Не обоснованное увеличение тех же величин приводит к росту металлоёмкости конструкции и усложнению монтажа элементов газового тракта. Таким образом, на стадии проектирования перед конструктором стоит задача – найти и расчетным путемобосновать оптимальное сочетание объёмов и диаметров патрубков полостей всасывания и нагнетания. В настоящем разделе работы автор предлагает решать поставленную задачуна основе упрощенной методики анализа колебаний давления только в элементах ступени компрессора без учета аналогичных процессов в газовых трактах на входе и выходе ступени.

|

|

|

Сутьюпредложенной методики является проведение целенаправленного численного эксперимента с использованием прикладной программы КОМДЕТ, предусматривающего на стадии проектирования выполнение расчетного анализа ряда конструктивно возможных вариантов ступеней с заданным диапазоном изменения объёмов полостей и диаметров патрубков.

В качестве объекта исследованиявыбрана I-я ступень компрессора передвижной компрессорной станции среднего давления ПКС-8-101производства УКЗ (г. Екатеринбург). Характеризуя объект исследования, отметим его основные геометрические и режимные параметры:

-диаметры патрубков- dвх = dвых = 50 … 100 мм;

- объёмы полостей всасывания и нагнетания - Vп.вс(нг) = (0.5 … 2.0)∙Vh;

- геометрия ступени: D = 210 мм, S = 80 мм, λш = 0.1212, а = 9.2 %, Кст= 0.3;

- режим работы: р вс= 0.1 МПа, р нг= 0.415 МПа, Т вс= 306 К, n= 1500 об/мин;

- рабочий вещество: воздух(идеальный газ).

Программа численного эксперимента предусматривала 2 этапа:

1. Выбор оптимального диаметра патрубков из наперед заданного диапазона при постоянном соотношении объёмов цилиндра и примыкающих камер;

2. Обратная задача – при заданном из конструктивных, технологических и прочих соображений диаметре патрубков требуется обосновать объёмы полостей всасывания и нагнетания, при которых обеспечивается, например, максимальная производительность ступени.

|

|

|

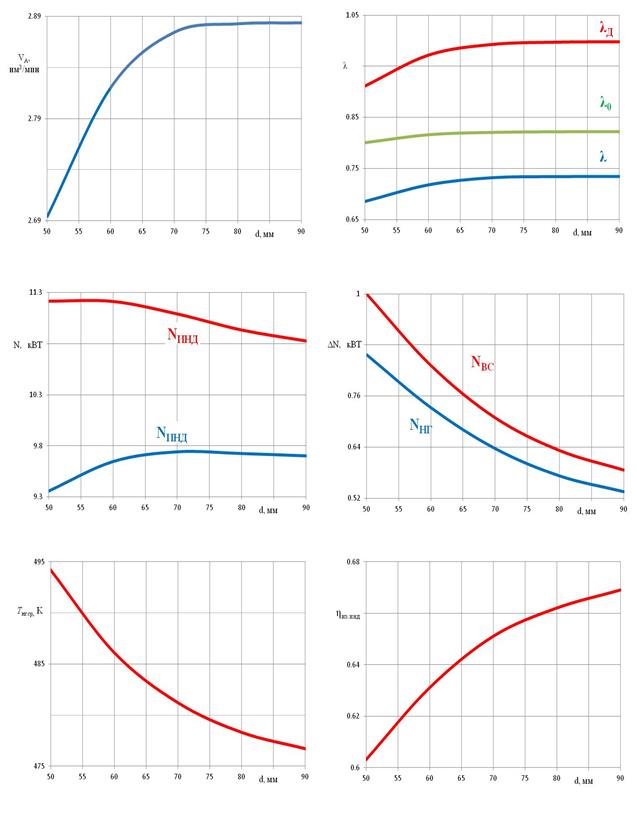

В базовом варианте I ступениобъём полостей Vп.вс= Vп.нг= Vhпри диаметре патрубков dвх = dвых= 60 мм.Анализируя полученные интегральные (табл. 5.1) и текущие (рис. 5.6) параметры базового варианта ступени, отметим следующее:

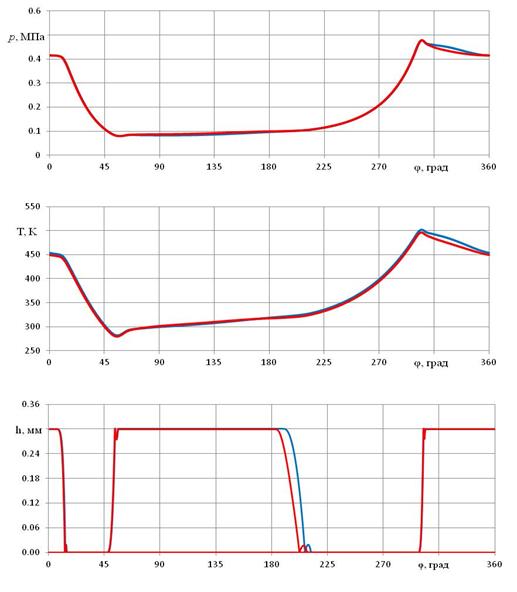

1. Базовый вариант ступени не является оптимальным, поскольку текущее давление в полости всасывания в момент прихода поршня в НМТ ниже давления всасывания, вследствие чего коэффициент давления λд = 0.9718, т.е. существенно ниже единицы. По этой причине увеличение диаметра патрубков (до 80 мм) и сохранение ψ = 1 сопровождается ростом λд → 1, производительности ступени (VА↑ на 2.2%) и КПД (ηиз.инд↑ на 3.1%) при одновременном снижении температуры нагнетаемого газа Т нг (на 7.8 К) и индикаторной мощности (Nинд↓ на 2.5%).

Таблица5.1

Влияниеdвх иdвыхнаинтегральныепараметрыIступени транспортного компрессора ПКС-8-101при Vп.вс= Vп.нг= 100% = const

| Параметры | dвх = dвых,мм | ||||

| VА,нм3/мин | 2.6941 | 2.8206 | 2.8746 | 2.8829+2.2% | 2.8838 |

| m, кг/час | 194.71 | 203.85 | 207.75 | 208.35 | 208.41 |

| Nинд., кВт | 11.215 | 11.212 | 11.090 | 10.933-2.5% | 10.826 |

| Nном., кВт | 9.358 | 9.648 | 9.744 | 9.727 | 9.704 |

| ΔNвс. , кВт | 1.0 | 0.832 | 0.709 | 0.632 | 0.586 |

| ΔNнг. ,кВт | 0.857 | 0.733 | 0.637 | 0.573 | 0.536 |

| χвс.кл | 0.043 | 0.046 | 0.048 | 0.050 | 0.051 |

| χнг.кл | 0.042 | 0.044 | 0.045 | 0.046 | 0.047 |

| ∑χвс | 0.107 | 0.086 | 0.073 | 0.065 | 0.060 |

| ∑χнг | 0.092 | 0.076 | 0.065 | 0.059 | 0.055 |

| Lуд,кДж/к г | 207.4 | 198.0 | 192.2 | 188.9 | 187.0 |

| ηиз.инд | 0.603 | 0.631 | 0.651 | 0.662+3.1% | 0.669 |

| Tнг.ср., К | 494.2 | 486.1 | 481.2 | 478.3- 7.80 | 476.7 |

| Tmaxнг.,К | 508.0 | 501.7 | 498.0 | 496.0 | 494.8 |

| р 1, МПа | 0.091 | 0.097 | 0.099 | 0.1 | 0.1 |

| ρ1, кг/м3 | 1.001 | 1.061 | 1.086 | 1.094 | 1.096 |

| р 1', МПа | 0.107 | 0.110 | 0.109 | 0.110 | 0.110 |

| С 1' | 0.9087 | 0.9075 | 0.9163 | 0.9132 | 0.9103 |

| ρ1', кг/м3 | 1.117 | 1.156 | 1.162 | 1.168 | 1.172 |

| р 3, МПа | 0.419 | 0.415 | 0.415 | 0.415 | 0.415 |

| ρ3, кг/м3 | 3.176 | 3.185 | 3.205 | 3.216 | 3.223 |

| р 3', МПа | 0.358 | 0.359 | 0.361 | 0.361 | 0.361 |

| С 3' | 0.0217 | 0.0207 | 0.0198 | 0.0195 | 0.0194 |

| ρ3', кг/м3 | 2.866 | 2.902 | 2.927 | 2.938 | 2.945 |

| ρ3/ ρ1 | 3.173 | 3.002 | 2.951 | 2.940 | 2.941 |

| λ | 0.6859 | 0.7181 | 0.7319 | 0.7340 | 0.7342 |

| λд | 0.9114 | 0.9718 | 0.9925 | 0.9969 | 0.9977 |

| λ т | 0.9649 | 0.9592 | 0.9609 | 0.9639 | 0.9662 |

| λ 0 | 0.8001 | 0.8158 | 0.8203 | 0.8215 | 0.8218 |

| ∆λ 0.вс | - 0.0243 | 0.0030 | 0.0130 | 0.0186 | 0.0213 |

| ∆λ 0.нг | 0.0336 | 0.0321 | 0.0299 | 0.0291 | 0.0288 |

| Примечание: | Штатный вариант I ступени компрессора |

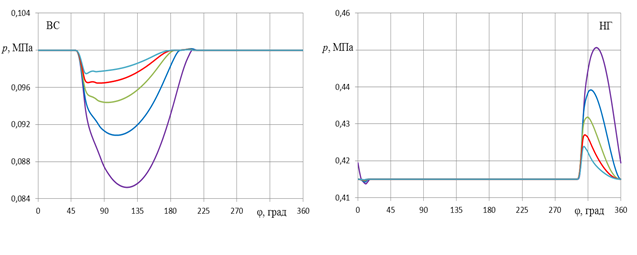

Рис. 5.6. Текущие параметры ступени компрессора

при Vп.вс= Vп.нг= 100% и диаметрах патрубков 50 …. 90 мм

--- d = 50 мм ---d = 60 мм --- d = 70 мм --- d = 80 мм --- d = 90 мм

Рис. 5.7. Интегральные параметры ступени компрессора

при Vп.вс= Vп.нг= 100% и диаметрах патрубков 50 … 90 мм

2. Увеличение диаметра патрубков свыше 80 мм не целесообразно, поскольку приведенные табличные и графические материалы не указывают на дальнейшее улучшение технических параметров ступени.

С учетом сделанных выводов на втором этапе численного эксперимента был выполнен анализ влияния переменного объёма полостей всасывания и нагнетания при фиксированных диаметрах патрубков на эффективность работы ступени. Результаты расчетного анализа, представленные в табл. 5.2, показывают, что при достаточном сечении патрубков увеличение объемов полостей всасывания и нагнетания в 2 и более раз не дает существенного улучшения эффективности работы ступени. Отсюда следует важная практическаярекомендация: при проектировании головок цилиндров основным является обоснование требуемого сечения (круглой или произвольнойформы) патрубков, при котором в момент прихода поршня в НМТ давление в цилиндре р 1 = р вс. Найденное сечение патрубков должно быть реализовано в конструкции головки при минимальном объёме полости всасывания ссоблюдением условия Vп.нг≥ Vп.вс.

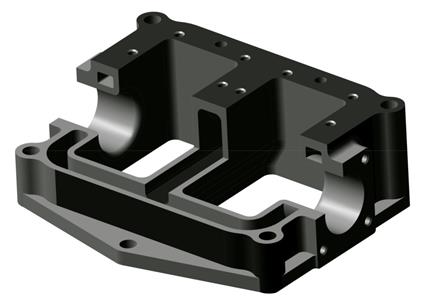

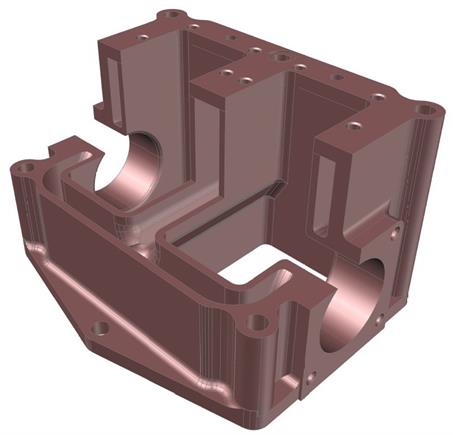

В базовом варианте головки (см. рис. 5.8,а) увеличение диаметра патрубков свыше 60 мм невозможно. Анализ конструкции элементов компрессорной станции ПКС-8-101 показал возможность увеличения вертикального размера головки I ступени на 100 мм без усложнения газовых коммуникаций.

|

|

|

С учетом данного фактора был предложен модернизированный вариант головка I ступени ПКС-8-101, показанный на рис. 5.8,б в сравнении с базовым вариантом. Полученные данные позволяют утверждать, что внедрение модернизированного варианта головки I ступени позволит повысить производительность компрессора, а также снизить затраты мощности и теплонапряженность компрессора.

Таблица5.2

Влияние dвх иdвыхи объёма полостей всасывания и нагнетания

на интегральные параметры Iступени ПКС-8-101

| Параметры | dвх = dвых= 60мм | dвх = dвых=80мм | ||||||

| Vвх= Vвых, % | ||||||||

| VА,нм3/мин | 2.8434 | 2.8206 | 2.7835 | 2.7387 | 2.8823 | 2.8829 | 2.8836 | 2.8839 |

| m, кг/час | 205.49 | 203.85 | 201.16 | 197.93 | 208.31 | 208.35 | 208.40 | 208.42 |

| Nинд., кВт | 11.365 | 11.212 | 11.020 | 10.812 | 10.939 | 10.933 | 10.924 | 10.913 |

| Nном., кВт | 9.733 | 9.648 | 9.520 | 9.370 | 9.727 | 9.727 | 9.726 | 9.723 |

| ΔNвс. , кВт | 0.863 | 0.832 | 0.805 | 0.782 | 0.635 | 0.632 | 0.629 | 0.625 |

| ΔNнг. ,кВт | 0.769 | 0.733 | 0.695 | 0.659 | 0.577 | 0.573 | 0.569 | 0.565 |

| χвс.кл | 0.046 | 0.046 | 0.046 | 0.047 | 0.050 | |||

| χнг.кл | 0.044 | 0.046 | ||||||

| ∑χвс | 0.089 | 0.086 | 0.085 | 0.084 | 0.065 | 0.065 | 0.065 | 0.064 |

| ∑χнг | 0.079 | 0.076 | 0.073 | 0.070 | 0.059 | 0.059 | 0.059 | 0.058 |

| Lуд,кДж/к г | 199.1 | 198.0 | 197.2 | 196.6 | 189.0 | 188.9 | 188.7 | 188.5 |

| ηиз.инд | 0.628 | 0.631 | 0.634 | 0.636 | 0.661 | 0.662 | 0.663 | 0.663 |

| Tнг.ср., К | 487.5 | 486.1 | 484.2 | 481.9 | 478.8 | 478.3 | 477.3 | 475.8 |

| Tmaxнг.,К | 502.3 | 501.7 | 501.3 | 500.9 | 496.0 | 496.0 | 495.7 | 495.4 |

| р 1, МПа | 0.098 | 0.097 | 0.097 | 0.096 | 0.1 | |||

| ρ1, кг/м3 | 1.065 | 1.061 | 1.058 | 1.055 | 1.094 | |||

| р 1', МПа | 0.109 | 0.110 | 0.111 | 0.112 | 0.110 | |||

| С 1' | 0.9182 | 0.9075 | 0.8897 | 0.8705 | 0.9131 | 0.9132 | 0.9132 | 0.9127 |

| ρ1', кг/м3 | 1.150 | 1.156 | 1.166 | 1.176 | 1.168 | 1.168 | 1.168 | 1.169 |

| р 3, МПа | 0.415 | 0.415 | 0.415 | 0.416 | 0.415 | |||

| ρ3, кг/м3 | 3.183 | 3.185 | 3.189 | 3.196 | 3.216 | 3.216 | 3.218 | 3.220 |

| р 3', МПа | 0.360 | 0.359 | 0.360 | 0.360 | 0.361 | |||

| С 3' | 0.0205 | 0.0207 | 0.0206 | 0.0203 | 0.0195 | |||

| ρ3', кг/м3 | 2.902 | 2.902 | 2.907 | 2.939 | 2.938 | 2.940 | 2.942 | |

| ρ3/ ρ1 | 2.989 | 3.002 | 3.014 | 3.029 | 2.940 | 2.940 | 2.941 | 2.943 |

| λ | 0.7239 | 0.7181 | 0.7087 | 0.6973 | 0.7338 | 0.7340 | 0.7342 | 0.7343 |

| λд | 0.9781 | 0.9718 | 0.9663 | 0.9621 | 0.9972 | 0.9969 | 0.9964 | 0.9958 |

| λ т | 0.952 | 0.9592 | 0.9618 | 0.9638 | 0.9637 | 0.9639 | 0.9645 | 0.9651 |

| λ 0 | 0.8170 | 0.8158 | 0.8147 | 0.8134 | 0.8215 | 0.8215 | 0.8213 | 0.8212 |

| ∆λ 0.вс | 0.0011 | 0.0030 | 0.0098 | 0.0198 | 0.0189 | 0.0186 | 0.0183 | 0.0183 |

| ∆λ 0.нг | 0.0316 | 0.0321 | 0.0319 | 0.0312 | 0.0290 | 0.0291 | 0.0291 | 0.0292 |

|

|

|

Рис. 5.8,а. Базовая головка цилиндра Iступени

Vп.вс= Vп.нг = 100% и dвх = dвых = 60 мм

Рис. 5.8,б. Модернизированная головка цилиндра Iступени

Vп.вс= Vп.нг = 140 … 180% и dвх = dвых = 80 мм

2015-08-13

2015-08-13 941

941