by admin under Промышленная экология

Обратный осмос и ультрафильтрация заключаются в фильтровании растворов под давлением через полупроницаемые мембраны, пропускающие растворитель и полностью или частично задерживающие молекулы либо ионы растворенных веществ. При обратном осмосе отделяются частицы (молекулы, гидратированные ионы), размеры которых не превышают размер молекул растворителя. При ультрафильтрации размер отделяемых частиц на порядок больше. Давление, необходимое для проведения обратного осмоса (1-10 МПа), значительно больше, чем для ультрафильтрации (0,1-0,7 МПа).

Внешне обратный осмос и ультрафильтрация аналогичны фильтрованию, однако при фильтровании продукт откладывается в виде осадка на фильтре; при обратном осмосе и ультрафильтрации образуются два раствора, один из которых обогащен растворенным веществом.

Движущей силой рассматриваемых процессов является разность рабочего (избыточного) давления над исходным раствором и осмотического давления раствора. Наиболее перспективны обратный осмос и ультрафильтрация в системах локальной обработки сточных вод при небольших их расходах для концентрирования и выделения относительна ценных компонентов и очистки воды. Например, очистка сточных вод, образующихся при металлообработке, травлении, окраске, нанесении гальванических покрытий от таких токсичных веществ, как цианиды, хром, никель, медь, цинк и др., которые к тому же могут быть регенерированы.

|

|

|

Достоинствами методов являются: отсутствие фазовых переходов при отдалении примесей, что позволяет вести процесс при небольшом расходе энергии; возможность проведения процесса при комнатной температуре; простота конструкции аппаратуры; возможность выделения ценных продуктов; одновременная очистка воды от органических, неорганических и бактериальных загрязнений. Установка включает два основных элемента: устройство для создания давления жидкости (насос) и разделительную ячейку с закрепленными в ней полупроницаемыми мембранами, а в промышленных установках — многосекционный аппарат, обеспечивающий необходимую поверхность мембран.

Недостатки методов: повышенное давление в системе, явление концентрационной поляризации (увеличение концентрации растворенного вещества у поверхности мембраны вследствие преимущественного переноса, растворителя через мембрану), это приводит к уменьшению производительности, степени разделения и срока службы мембрана, а также вызывает необходимость специальных уплотнений аппаратуры.

Полупроницаемые мембраны, используемые для проведения обратного осмоса и ультрафильтрации, изготавливают из различных полимерных материалов, пористого стекла, металлической фольги и др. Наибольшее распространение подучили мембраны на основе различных полимеров: полиамидов, полиуретанов, полиакрилонитрила, эфиров целлюлозы; и др. Наибольшее применение в практике нашли листовые и трубчатые ацетилцелюлозные мембраны, а также мембраны в виде полых волокон, изготовленных из ацетилцеллюлозы и ароматических полиамидов.

|

|

|

Для объяснения механизма задержания примесей мембраной в процессе обратного осмоса лучше всего подходит капиллярно-фильтрационная модель селективной проницаемости. Согласно ей ионы растворенных в воде веществ образуют гидратную оболочку, размеры которой вместе с гидратированным ионом, а также наличие в порах мембраны связанной воды определяет причину проходимости через мембрану растворенных веществ. Если диаметр пор мембраны с учетом толщины слоя связанной в мембране воды меньше размера гидратированного иона, то через такие поры будет проходить только вода, что и обуславливает селективность данных мембран.

Основными факторами, влияющим на скорость и селективность процессов обратного осмоса и ультрафильтрации, является рабочей давление, гидродинамические условия в аппарате, природа и концентрация разделяемого раствора, температура.

С повышением давления удельная производительность мембран увеличивается, так как растет движущая сила процесса. Однако при высоких давлениях происходит уплотнение материала мембран, что может вызвать снижение проницаемости. В течение всего срока службы мембраны наблюдается замедленное, но непрерывное снижение проницаемости именно из-за влияния высокого давления на материал мембраны, вызывая в нем остаточные деформации и изменяя структуру.

Концентрация растворенных веществ определяет не только характеристики процесса обратного осмоса и ультрафильтрации, но и саму возможность использования этих методов разделения. Увеличение концентрации растворенных веществ приводит к повышению осмотического давления раствора, что снижает эффективную движущую силу процесса, возрастанию вязкости раствора, росту концентрационной поляризации. Все это вызывает снижение проницаемости, с увеличением концентрации на поверхности и в порах мембраны уменьшается толщина слоя связанной воды, ослабевают силы взаимодействия между ионами и молекулами воды в растворах неорганических веществ, что приводит к снижению селективности.

Кроме того возможно смещение рН раствора в кислую или щелочную среду, что ускоряет гидролиз полимерных мембран, обезвоживание или растворение мембраны, выпадение на мембране в осадок малорастворимых солей.

Обратный осмос рекомендуется использовать при концентрациях электролитов, не превышающих для одновалентных солей 5 –10 %, для двухвалентных – 10–15%, для многовалентных – 15–20 %. Для органических веществ указанные пределы несколько выше.

Влияние концентрационной поляризации связано с повышением концентрации растворенного вещества в приграничном слое мембраны. При этом снижается эффективное давление вследствие увеличения осмотического давления раствора, определяемого концентрацией именно в приграничном слое, что приводит как к снижению селективности, так и скорости процесса.

Природа растворенного вещества оказывает определенное влияние на селективность и в меньшей степени на проницаемость мембран. Это влияние заключается в том, что неорганические вещества задерживается мембранами лучше, чем органические с той же молекулярной массой; среди родственных соединений, например, гомологов, лучше задерживаются вещества с большой молекулярной массой; вещества, образующие связи с мембраной, например, водородную, задерживаются мембраной тем лучше, чем менее прочна эта связь; селективность задержания высокомолекулярных соединений ультрафильтрацией тем больше, чем больше молекулярная масса растворенного вещества.

|

|

|

С ростом температуры уменьшается вязкость и плотность раствора, что способствует росту проницаемости. Однако с ростом температуры повышается осмотическое давление, которое уменьшает проницаемость. При повышении температуры начинается усадка и стягивание пор мембраны, что также приводит к уменьшению проницаемости. Однако, если работать при температурах, близких к комнатным, то практически температура на процесс мембранного разделения влияния не оказывает.

Конструкции аппаратов для проведения процессов обратного осмоса и ультрафильтрации должны обеспечивать большую поверхность мембран в единице объема, простоту сборки и монтажа, механическую прочность и герметичность. По способу укладки мембран аппараты подразделяются на четыре основных типа:

- фильтр-просс с плоскокамерными фильтрующими элементами;

- с трубчатыми фильтрующими элементами;

- с рулонными или спиральными фильтрующими элементами;

- с мембранами а виде полых волокон.

Указанные аппаратыобычно собираются из отдельных элементов или модулей, конструкция которых полностью характеризует конструкцию аппарата в целом.

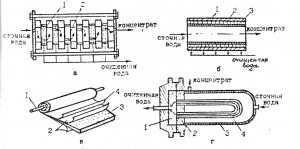

Аппараты с плоскокамерными фильтрующими элементами (рисунок 44,а) применяются в установках сравнительно небольшой производительности. В этих аппаратах мембраны уложены с двух сторон плоских пористых дренажных пластин, которые образуют межмембранное пространство для потока разделяемого раствора. Пакет фильтрующих элементов зажимается между двумя фланцами и стягивается болтами. Прошедший через мембрану фильтрат уходит через дренажные слои в радиальном направлении.

Такие аппараты отличаются простотой изготовления, удобством монтажа, и эксплуатации, возможностью быстрой замены мембран, но имеют невысокую удельную поверхность мембран (60-300 м2/м3 объема аппарата).

|

|

|

Аппараты с трубчатыми фильтрующими элементами (рисунок 44 б) состоят на полупроницаемой мембраны и дренажного каркаса, выполненного в виде трубки, диаметром 6-30 мм, где мембрана может находиться на ее внутренней иди наружной поверхности, а также с обеих сторон. Основной недостаток — малая удельная рабочая поверхность мембран (60-300 м2/м3), более сложная их замена.

Рисунок 44 — Мембранные аппараты

а — типа фильтр-пресс: 1 — гористые пластины; 2 — мембраны;

б- трубчатый фильтрующий элемент: 1 — трубка, 2 — подложка; 3 – мембрана;

в — с рулонной укладкой полупроницаемых мембран: 1 — фильтроотводящая трубка; 2 — мембрана; 3 — дренажный слой; 4 — сетка-сепаратор;

г — с полыми волокнами: 1 — подложка; 2 – шайба с вмонтированными концами волокон; 3 — корпус; 4 — полые волокна.

Аппараты с фильтрующими элементами рулонного типа отличаются большой плотностью упаковки мембран (300-800м2/м3). Каждый рулонный элемент (рисунок 44, в) представляет собой прикрепленный к водоотводящей трубке и накрученный на нее пакет, состоящий из двух мембран и расположенного между ними дренажного слоя. Трубка для отвода фильтрата имеет продольные прорези. Исходный раствор движется по межмембранным каналам рулонного фильтрующего элемента в продольном направлении. Проникавший через мембраны фильтрат по спирально расположенному дренажному слою поступает в фильтроотводящую трубку и отводится из аппарата, Рулонные аппараты имеют малую металлоемкость, механизированную сборку. К недостаткам их относятся сложность монтажа и смены мембран, необходимость замены всего пакета при повреждении мембраны, трудность обеспечения герметизации аппарата.

Аппараты с фильтрующими элементами в виде полых полупроницаемых волокон (рисунок 44, г) имеют очень высокую плотность укладки мембран в единице объема аппарата — до 20-30 тыс.м2/м3. Волокна имеют наружный диаметр 45-200 мкм и стенки толщиной 10-50 мкм, способные выдержать необходимое рабочее давление. Фильтрат в этих элементах или собирается с наружной поверхности волокон или отводится по капилляру полых волокон. Поэтому такие аппараты не требуют поддерживающих дренажных устройств, что значительно сникает капитальные затраты, упрощает их сборку и эксплуатацию. Они компактны и высокопроизводительны. Недостатки — трудность замены поврежденных волокон, большое сопротивление, необходимость тщательной предварительной очистки от механических примесей.

Аппараты с полыми волокнами выполняют чаще всего в виде кожухотрубчатого теплообменника с линейным расположением волокон (концы закрепляются в двух трубных решетках) или У-образными (с одной решеткой). Раствор движется вдоль наружной или внутренней поверхности волокон. Концы волокон с помощью эпоксидной смоли и уплотнений закреплены в трубных решетках.

Обратноосматические и ультрафильтрационные установки представляют собой самостоятельно действующие системы, состояние из мембранных аппаратов и оборудования, обеспечивающего их бесперебойную работу.

Установки с мембранными аппаратами можно классифицировать по нескольким признакам. Они могут быть непрерывного и периодического действия, прямоточные и циркуляционные, каждая из которых может быть одно- или многоступенчатой. Прямоточные установки работают только непрерывно, циркуляционные бывают непрерывными и периодическими. Технологическая схема установки определяется ее назначением и зависит от исходной концентрации раствора, производительности установки и условий ее эксплуатации.

2015-08-13

2015-08-13 4457

4457