Дано: Р1 = 18,5 кВт; n1 = 735 об/мин; n2 = 210 об/мин; материал зубчатых колёс: сталь – сталь; нагрузка с умеренными толчками.

Решение:

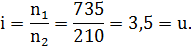

1. Определяем передаточное отношение:

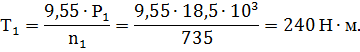

Находим вращающий момент на валу шестерни:

3. Выбираем марку материала и назначаем химико-термическую обработку зубьев; определяем допускаемые напряжения.

Используя таблицы 2 и 3, назначаем для изготовления зубчатых колёс сталь с поверхностной закалкой ТВЧ до твёрдости > НВ350.

Принимая по таблице 3 для стали 45 (HRC40…52) σ0НР = 800 МПа; NН0 = 6·107; σ0FР = 230 МПа для нереверсивной передачи; NF0 = 4·106 и назначая ресурс передачи tч = 104 ч, находим число циклов напряжений:

NHE = NFE = 60·tч·n2 = 60·104·210 = 12,6·107.

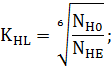

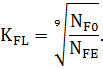

Так как NHE > NH0 и NFE > NF0, то значение коэффициента циклической долговечности KHL = 1 и KFL = 1. В противном случае коэффициенты циклической долговечности определяют по формулам:

Предельное значение KHL ограничивают: для стальных колёс при однородной структуре материала зуба KHL ≤ 2,6, при поверхностном упрочнении KHL ≤ 1,8; для чугунных колёч 1 ≤ KHL ≤ 2,4; для неметаллических колёс KHL = 1.

Чтобы при действии расчётной нагрузки на произошло разрушение зуба от нарушения статической прочности, максимальное значение коэффициента KFL ≤ 1,63.

Определяем допускаемые напряжения:

σHP = σ0HP·KHL =800·1 = 800 МПа;

σFP = σ0FP·KFL =230·1 = 230 МПа.

4. По таблице 4 для прямозубых колёс выбираем значение коэффициента Ка = 4950 Па1/3 для материала сталь – сталь.

Коэффициент ширины зубчатых колёс ψba = 0,315…0,5 при симметричном расположении зубчатых колёс относительно опор.

Принимая ψba = 0,4, определяем ψbd по формуле:

ψbd = 0,5·ψba·(u + 1) = 0,5·0,4·(3,5 + 1) = 0,9.

По таблице 5, интерполируя, находим (при > НВ350) KHβ = 1,08 и KFβ = 1,115.

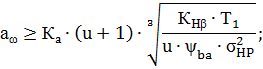

5. Вычисляем межосевое расстояние:

Принимаем аω = 150 мм.

6. Определяем параметры передачи.

Находим модуль закрытой передачи:

m = (0,01…0,02)·аω = (0,01…0,02)·150 = 1,5…3,0 мм.

По таблице 7 принимаем m = 2 мм.

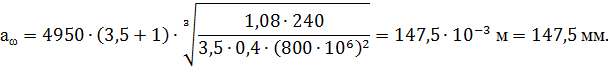

Определяем число зубьев шестерни и колеса:

Принимаем z1 = 33;

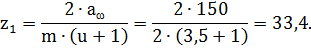

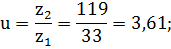

z2 = u·z1 = 3,5·33 = 119.

Вычисляем делительные диаметры шестерни и колеса:

d1 = m·z1 = 2·33 = 66 мм;

d2 = m·z2 = 2·119 = 238 мм.

Вычисляем диаметры вершин зубьев шестерни и колеса:

da1 = d1 + 2·m = 66 + 2·2 = 70 мм;

da2 = d2 + 2·m = 238 + 2·2 = 242 мм.

Вычисляем диаметры впадин шестерни и колеса:

df1 = d1 – 2,5·m = 66 – 2,5·2 = 61 мм;

df2 = d2 – 2,5·m = 238 – 2,5·2 = 233 мм.

7. Уточняем передаточное число, межосевое расстояние и находим ширину зубчатых колёс:

аω = 0,5·(d1 + d2) = 0,5·(66 + 238) = 152 мм;

b2 = ψbа·аω = 0,4·152 = 60,8 мм.

Принимаем b2 = 60 мм, b1 = 62 мм.

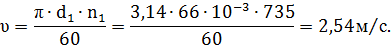

8. Определяем окружную скорость и назначаем степень точности передачи:

По таблице 8 при 2 м/с < υ < 6 м/с принимаем восьмую степень точности передачи.

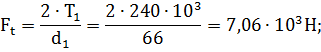

9. Вычисляем силы, действующие в зацеплении:

Fr = Ft·tg20° = 7,06·103·0,364 = 2,57·103 Н.

2015-08-13

2015-08-13 233

233