Сегодня выдвигаются на первый план проблемы удешевления взрывных работ за счет перехода на относительно недорогие взрывчатые вещества (ВВ) без снижения качественных показателей. Так, например, исследования, проведенные в последние годы на карьерах России на необводненных блоках позволяет отказаться от применения наиболее распространенного (более дорогого, так как в последнее время стоимость тротила, основного компонента водоустойчивых ВВ, в России значительно возросла) ранее граммонита 79/21 в пользу дешевого бестротилового эмульсионного промышленного взрывча-з того вещества (ПВВ) типа гранэмит марки И-50, а на обводненных скважинах водоустойчивые ПВВ гранэмит марки И-30 (отечественная разработка), «гован» 60/40 (зарубежная разработка - за рубежом вот уже несколько десятилетий широко применяют водосодержащие ВВ - эмульсия «вода в масле»). Эмульсионные взрывчатые вещества обладают хорошими качественными характеристиками: высокими водоустойчивостью и плотностью; низкой чувствительностью к механическим и тепловым воздействиям.. Для их производства имеется доступное и дешевое сырье, ЭВВ отличается высокой безопасностью при изготовлении и использовании, экологической чистотой и низкой газовой вредностью при проведении взрывных работ. Такие характеристики обеспечивают гранэмитам благоприятную перспективу их применения в горном деле.[1]

|

|

|

Экономический эффект складывается из относительно низкой стоимости ПВВ, полной механизации их приготовления, транспортирования, заряжания на местах применения, повышение безопасности, высокого качества дробления пород.

По данным ОАО «Михайловский ГОК»- В 2006 г. планируется изготовить 36,5 тыс. т гранэмита,. что составит 95% от общего количества. Использование ЭВВ собственного приготовления позволило комбинату втрое сократить расходы на взрывчатые вещества. Проведение массовых взрывов в карьере с использованием ЭВВ позволяет существенно снизить количество вредных веществ, выделяемых при взрыве, в сравнении с ВВ промышленного изготовления.[1]

Правильный кислородный баланс значительно уменьшает выброс вредных веществ в атмосферу за счет более полного сгорания ВВ - до водяного пара, азота и углекислого газа).

Транспортные смесительно-зарядные машины (ТСЗМ) составляют костяк комплекса машин для механизации взрывных работ и повышения их эффективности.

Транспортные смесительно-зарядные машины, по сути, представляют собой мобильные мини-заводы («завод на колесах») по приготовлению многокомпонентных промышленных эмульсионных взрывчатых веществ (ПВВ).

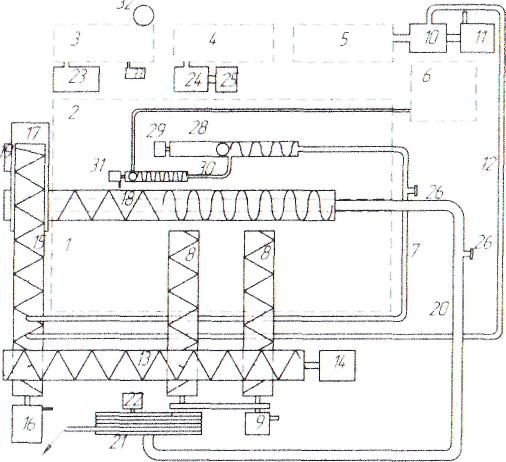

Каждый компонент в отдельности взрывобезопасен. Отличительной особенностью серии ТСЗМ является наличие автоматизированной системы управления технологическим процессом с возможностью работы в автоматическом, полуавтоматическом (наладочном) и ручном (аварийном) режимах работы. Схема технологических агрегатов транспортной смесительно-зарядной машины представлена на рисунке 1. Серия транспортно смесительно - зарядных машин разработанных и изготовляемых на ОАО «Гормаш» включает в себе машины на различных автомобильных шасси (БелАЗ г/п - 30т и 40т; КрАЗ, МАЗ) для приготовления ЭВВ (не содержат тротила) из четырех исходных компонентов (аммиачная селитра, дизельное топливо, эмульсия, газогенерирующая добавка - водный раствор нитрита натрия) - ЭВВ (гранэмит, эмулан), трех компонентов (аммиачная селитра, дизельное топливо, эмульсия «гован») - ЭВВ (тован). Вода во всех случаях используется в качестве смазки для облегчения транспортировки готового продукта после винтового насоса до скважины и мойки трактов прохождения компонентов и готового продуктa по окончании зарядки с последующей продувкой сжатым воздухом.

|

|

|

Машина для зарядки «сухих» (необводненных) скважин - ТСЗМ-ЗОПГ-А. Машины для зарядки обводненных скважин (ТСЗМ-11ПГ (рисунок 2), ТСЗМ-11Э (рисунок 3), ТСЗМ-20ПГ, ТСЗМ-30ПГ (рисунок 4), ТСЗМ-30).

В 2007 г. разработаны также смесительно-зарядные машины ТСЗМ-11 и ТСЗМ-30Э.

Технические характеристики машин серии ТСЗМ представлены в таблице

1. Зарядка «сухих» (необводненных) скважин производится сверху в устье, а обводненных скважин снизу «под столб воды». Дозирование исходных компонентов в готовый продукт определяется строго определенным (постоянно контролируется программируемым контроллером) числом оборотов исполнительных органов - шнеков, насосов - дозаторов в минуту. Расход определяется количеством доставляемого шнеком, насосом за один оборот -уточняется практически для каждого конкретного исполнительного механизма в процессе калибрования при вводе в эксплуатацию и после ремонта (при необходимости).

Конструкция ТСЗМ в общем случае включает в себя:

- доработку шасси:

- доработка системы выпуска отработавших газов с выводом их вперед и вправо;

- установка отбора мощности для привода гидравлических насо-i он;

- установка лонжеронов для монтажа навесного оборудования машины;

2. Емкости (эмульсии, газогенерирующей добавки (ГГД), аммиачной селитры, дизельного топлива, воды, масла гидросистемы):

Емкость эмульсии представляет сварную конструкцию из нержавеющей стали. Емкость термоизолированная пенополиуританом Уремикс-101 (негорючий материал, с высокими теплоизолирующими свойствами), сверху имеются два загрузочно-смотровых люка. Один, из которых играет роль предохранительного клапана т.к. автоматически открывается при пре- вышении давления внутри емкости. Внутри емкости имеется запорное устройство, позволяющее при необходимости демонтировать насос-дозатор эмульсии при наличии эмульсии в емкости. В нижней части смонтировано предохранительное устройство, срабатывающее при нагревании до определенной температуры - происходит выпадение заглушки и автоматический слив эмульсии во избежание взрыва. Затвор аварийного (ручного) слива, позволяющий сливать эмульсию из емкости минуя насос-дозатор.

• Бак ГГ'Д - сварной конструкции из нержавеющей стали термо-изолироваи аналогично емкости эмульсии. Оборудован смотровым стеклом уровня ГГД.

• Емкость аммиачной селитр ы - сварная конструкция из нержавеющей стали без термоизоляции. Сверху имеется загрузочные люка с решетками. Размер ячеек 10x10 мм. В нижней части установлены горизонтальные шнека для подачи селитры в перевалочный наклонный винтовой конвейер.

• Бак дизельного топлива сварной конструкции с заливной горловиной.

|

|

|

• Бак воды - сварной конструкции аналогичен баку ГГД.

3. Устройства (системы) дозированной подачи исходных компонентов к месту их смешивания:

• Аммиачная селитра при помощи двух горизонтальных и перевалочного винтового конвейера дозировано поступает в начало продольного горизонтального винтового конвейера.

• Дизельное топливо из бака насосом типа НМШ дозировано подаётся также в начало продольного горизонтального конвейера. Места ввода (два) дизельного топлива находятся выше возможного уровня в топливном баке, что исключает возможность поступления дизельного топлива самотёком даже при отсутствии обратных клапанов;

• Эмульсия порэмита смешенная с водным раствором ГГД (начинается смешение в насосе-дозаторе и заканчивается в статическом смесителе) насосом-дозатором через коллектор, оборудованный датчиками и разрушающейся графитовой мембраной, статический смеситель, трубопровод, гибкий рукав подаётся в горизонтальный продольный конвейер.

4. Устройство для смешивания компонентов куда входят: винтовой продольный конвейер. Смесь компонентов через вертикальный лоток попадает в приёмный бункер.

5. Система заданной (дозированной) подачи готового продукта в зарядную скважину куда входят: винтовой насос готового продукта, трубопровод с разрушающейся графитовой мембраной, шлангоизвлекатель с зарядным рукавом, трубопровод готового продукта с плавными переходами и отводами.

6.Система очистки (мойки) трактов прохождения эмульсии и готового продукта (продувка воздухом, промывка водой - как под большим давлением (с помошью водяного насоса высокого давления) в доступных местах так и наливом с последующей прокачкой (промывкой) винтовыми насосами и окончательной продувкой воздухом) (ресивер, шаровые краны, трубопроводы, водяной насос высокого давления с гидроприводом, гибкий рукав высокого давления с насадкой на конце).

7. Гидросистема предназначенная для приведение в действие исполнительных механизмов технологических и вспомогательных агрегатов (гидравлические насосы: аксиально-поршневые, шестеренный), трубопроводы, «рильтра напорные и сливные, гидрораспределители секционные типа МРАМ, рукава высокого давления (РВД), гидромоторы типа ЕРМТ и Г15... и др.) Наличие шестеренного насоса в гидросистеме подключенного к одному масляному баку с аксиально - поршневыми насосами позволяет произвести предварительный разогрев масла (при необходимости) для последующей работы всей гидросистемы (т.к. для шестеренного насоса максимально допустимая кинематическая вязкость рабочей жидкости - 3000мм2/с, а для аксиально-поршневого - 1500мм2/с).

|

|

|

8. Электрооборудование (оснащенное приспособлением для отключения двух полюсов аккумулятора от электрической цепи) предназначенное для питания от бортовой сети машины электронно-гидравлического управления, освещения рабочих зон, светильника освещения выносного пульта, сигнального огня.

9. Настилы, перила, лестницы для безопасного обслуживания машин ы. Наличие ограждения повышает безопасность персонала при подготовке машины к работе.

10. Устройство для тушения пожара водой из водяного бака под давлением энергии запасов сжатого воздуха в ресиверах при неработающем двигателе и отключенных аккумуляторных батареях машины через гибкий рукав с насадкой.

Работа оборудования пожаротушения при необходимости использования воды:

* При выключенном (нормальном) положении пневмораспредели сля бак воды сообщается с атмосферой и при открытом шаровом кране свободно поступает в водяной насос высокого давления.

• При включенном положении пневмораспределителя сжатый возчух из воздушного ресивера через редукционный клапан (редуцированноедавление - 0,5 кг/см2) и по трубопроводу поступает в бак с водой, где создает подпор (избыточное давление) в результате выходящая струя воды находитсяпод давлением высоты столба и воздушного подпора.

11.Управление всеми агрегатами (технологическими и вспомогательными) сосредоточено на выносном пульте управления. Выносной пульт \правления отделён от электрошкафа.

12.Габариты машин (ТСЗМ-11ПГ, ТСЗМ-ПЭ, ТСЗМ-7ПГ) на базе шасси КрАЗ и МАЗ не выходят за предельные габариты, изложенные в Прайм чах дорожного движения, что позволяет выезд на автомобильные дороги общего пользования без согласования с органами ГАИ и тем самим расширя-ei возможную зону обслуживания объектов. Один завод по приготовлению мульсии может обслуживать несколько объектов (карьеров) достаточно да-'н'ко удаленных от него и таким образом сокращается срок окупаемости, как шнода, так и самих машин.

13. В автоматизированном режиме полное контрольное управление и контроль системы безопасности.

Автоматизированная система управления ТСЗМ состоит:

• Электронно-гидравлическую систему управления (ЭГСУ);

• Автоматическую систему управления (АСУ).

Автоматизиррванная система управления предназначена для управления технологическим оборудованием смесительно-зарядных машин в автоматическом режиме в процессе зарядки скважин и обеспечивает:

• Смешивание компонентов ЭВВ в определенных пропорциях с высокой точностью;

• Легкую настройку параметров технологических агрегатов их регулировку в широком диапазоне;

• Управление процессом зарядки с помощью периферийных датчиков ( все датчики, контактирующие с взрывчатой смесью имеют российскиесертификаты соответствия);

• Контроль давления, температуры, потока и уровней компонентов и готового продукта;

• Звуковую и световую (аварийную) сигнализацию при отклонении процесса от заданных параметров;

• Индикацию текущих параметров технологического процесса на панели оператора;

• Сохранение информации о количестве приготовленного продукта;

• Автоматическое отключение исполнительных механизмов в случае возникновения нештатных (аварийных) ситуаций;

• Управление исполнительными механизмами в ручном режиме, в случае возникновения нештатных (аварийных) ситуаций.

Все элементы автоматизированной системы управления выполнены в взрывобезопасном исполнении.

Таблица 1 Технические характеристики машин серии ТСЗМ

| № п/п | Наименование машины базовое шасси | Наименование ПВВ | Условия применения (водоустойчивость) | Г/п, кг (ПВВ+Вода) | Производитель ность, кг/мин |

| ТСЗМ-11ПГ/ КрАЗ-65053 | Гранэмит И-30 | Сухие и обводненные | |||

| ТСЗМ-ИЭ/ | Эму- | Сухие и об- | |||

| КрАЗ-65053 | 1ан»ПВВ-А» парки «ПВВ- А-70» | водненные | |||

| ТСЗМ-20Ш/ БелАЗ-7540В | Гранэмит И-30 | Сухие и обводненные | |||

| ТСЗМ-ЗОПГ (модернизированная)/ БелАЗ-7958 | Гранэмит И-30 | Сухие и обводненные | |||

| ТСЗМ-30ПГ-А/ БелАЗ-7958 | Гранэмит И-50 | Сухие | |||

| тсзм-зо/ БелАЗ-7958 | Тован | Сухие и обводненные | |||

| ТСЗМ-7Ш7 МАЗ-630305- | Гранэмит И-30 | Сухие и обводненные | |||

| тсзм-п/ КрЛЗ-65053-02 | Эму- лан»ПВВ- А» марки «ПВВ-А-70» | Сухие и обводненные | |||

| <) | тсзм-зоэ/ БелАЗ-7958 | Эмонит | Сухие и обводненные | 100-250 |

В последнее время в России идет интенсивное совершенствование смессвых ВВ и создание новых ЭВВ для открытых горных работ. В этой связи, ОАО «Гормаш» готово к сотрудничеству по разработке и изготовлению транспортных смесительно-зарядных машин на мобильных базах пред-юженных заказчиком как российского, гак и зарубежного производства для вновь созданных ЭВВ, разрешенных к применению в Российской Федерации.

I- Емкость селитры; 2- Емкость эмульсии; 3- Бак масла;

4- Бак воды; 5- Бак дизельного топлива: 6- Бак ГТД;

7- Трубопровод тмульсии; 8- Шнеки селитры;

9- Гндродвигатель шнеков селитры; 10- Насос дизельного топлива;

II- Гидродвигатель насоса дизельного топлива;

12- Трубопровод дизельного топлива; 13- Наклонный шнек; 14- ГндродйН! агель наклонного шнека; 15- Продольный шнек; 16- Гидродвигатель продольного шнека; 17- Приемный бункер; 18- Винтовой насос готового продукта; 19- Гидродвигатель винтового насоса; 20- Трубопровод готового продукта; 21- Барабан со шлангом; 22- Г идродви! а гель барабана; 23- Гидронасос масляный; 24- Насос воды; 25- Гидродвигатель насоса воды; 26- Мембрана предохранительная разрывная;

27- Гидроблок; 28- Насос эмульсии; 29- Гидродвигатель насоса эмульсии; 30- Насос ГГД; 31- Гидродвигатель насоса ГГД; 32- Фильтр; 33- Насос шестеренный.

Рисунок 1 - Схема технологических агрегатов транспортной смесиiельно-зарядной машины

Рисунок 2 - Транспортная смесительно-зарядная машина ТСЗМ-ППГ

Рисунок 4 - Транспортная смесительно-зарядная машина

ТСЗМ-30ПГ

2015-08-21

2015-08-21 2684

2684