Начиная с этой стадии, приступают к вычерчиванию сборочного чертежа винтового механизма. Первоначально вычерчивание рекомендуется производить на миллиметровке в масштабе 1:1. Вычерчивание начинают с гайки и винта в сборе.

Результат каждой последующей разработки наносится на чертеж, и, если полученные соотношения оказываются неудачными, их тут же изменяют.

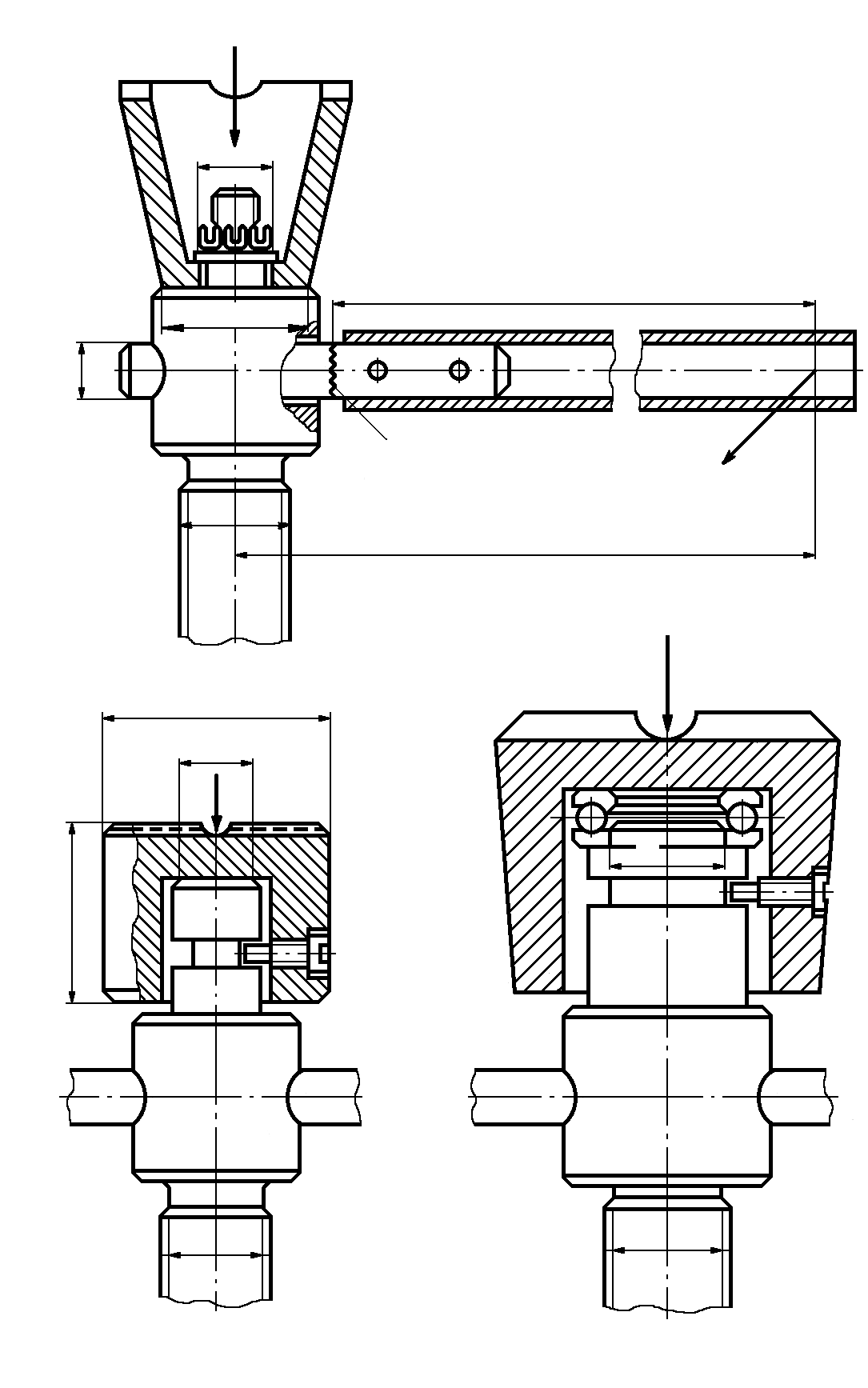

Типовые конструкции опорных узлов представлены на рис 1.9. Кольцевая пята (рис. 1.9а) является наиболее простой конструкцией опорного узла. Основные его размеры можно выбирать по рекомендуемым [2] соотношениям.

| Рис. 1.9. Основные типы опорных узлов винтовых механизмов: а – кольцевая пята; б – сплошная пята; в – шариковая пята |

| FВ |

| FВ |

| FВ |

| dВ |

| LРУК |

| QРАБ |

| I |

| l |

| а) |

| d |

| dН |

| б) |

| в) |

| DН |

| dП |

| d |

| dП |

| d |

| DH |

ВГ =(1,5…2,0) d; dВ =(1/3…1/2) d;

dH =1,8 d; DH =(2,4... 2,5) d. (1.22)

Выбранные размеры следует округлять до стандартных. При необходимости от рекомендуемых соотношений можно отступать.

Недостатком кольцевой пяты является значительный по величине момент трения в торце:

|

|

|

TТ = 1 / 3 FB∙f (dH3 - dB3) / (dH2 - dB2), (1.23)

где f – коэффициент трения в пяте.

Для случая трения остальных, обработанных, редко смазываемых поверхностей можно принимать f =0,15...0,18.

При сплошной пяте (рис. 1.9 б) момент трения уменьшается за счет расположения поверхности трения вблизи оси вращения, т. е. за счет уменьшения приведенного радиуса трения, который в этом случае (dв =0).

r = dП / 3.

Тогда момент трения в торце для сплошной пяты

TТ = FВ f dП / 3. (1.24)

Диаметр пяты можно брать из соотношения

dП = (1/2... 2/3) d. (1.25)

При этом момент трения для сплошной пяты будет в 2,5 -3 раза меньше, чем кольцевой пяты. Поверхность трения сплошной пяты получается меньше кольцевой. Чтобы ограничить износ, конец винта и наконечники рекомендуется калить до твердости HRC=35…40.

Пята с упорным шарикоподшипником (рис. 1.9в) обеспечивает минимальную величину момента трения.

Момент трения в подшипниках качения подсчитывается через условный коэффициент трения f =0,01...0,02. При этом условным радиусом трения считается половина внутреннего посадочного диаметра подшипника dП1. Диаметр dП1 и другие размеры подшипника необходимы для вычерчивания, их выбирают по нагрузке (1,2 ÷ 1,3) FВ из таблиц на стандартные упорные шарикоподшипники [1,2].

Допустимо применение подшипников с избыточной грузоподъёмностью.

Момент трения пяты с упорным шарикоподшипником:

ТТ = FВ∙fусл∙dП1 /2. (1.26)

Моменты трения, подсчитываемые по формулам (1.23), (1,24) и (1.26), необходимы для дальнейшего расчета винтового механизма. Тип конструкции опорного узла выбирается по усмотрению конструктора.

|

|

|

2015-10-16

2015-10-16 666

666