ферросиликомарганца

Ферросиликомарганец представляет собой многокомпонентный сплав системы Mn − Si − Fe − C − P. Содержание углерода в нем зависит от концентрации кремния: чем больше кремния в сплаве, тем ниже растворимость в сплаве углерода. Поскольку образование стандартного по кремнию сплава происходит в направлении постепенного обогащения углеродистых частиц металла восстанавливаемым кремнием, постоянно изменяется состав частиц сплава. Это затрудняет точное описание термической сущности процесса получения силикомарганца. На первой стадии процесса развивается восстановление высших оксидов марганца агломерата с участием монооксида углерода, а затем оксида марганца MnО по реакции прямого восстановления до карбида

(MnО) + (1 - х)С = MnСх + СО;

∆GT° = 196293 · 123,0 Т, Дж/моль.

Условия ∆GT° выполняются при Р = 101 кПа и Т = 1597К. В зоне высоких температур восстанавливается кремнезем. Наличие металлического расплава термодинамически облегчает процесс восстановления кремния:

|

|

|

SiO2 + 2С = Si + 2СО;

ΔG°т = 697390 – 359,07 Т, Дж/моль

(SiO2) + 2С + [MnCx] = [Mn–Si–Cx] + 2СО.

Теоретическая температура начала протекания этой реакции определяется содержанием кремния в сплаве. В общем виде процесс получения ферросиликомарганца можно представить суммарной реакцией:

(MnО)+(SiO2)+(3+х)С=[Mn]+[Si]+х[С]+3СО

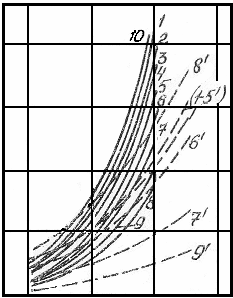

При выплавке ферросиликомарганца под кислыми шлаками процессы восстановления марганца и кремния имеют иной характер. Это хорошо видно из данных, полученных в работе [ 3 ]. Из которых видно (рис. 2.8), что при сравнении равновесного давления РСО при восстановлении чистого и растворенного в шлаке (SiO2) и РСО из шлаков, состав которых приведен в таблице 2.3.

Таблица 2.3 − Химический состав ферросиликомарганцовых шлаков.

| № п/п | Содержание компонентов, в % | CaO+MgO SiO2 |

|

| |||

| MnO | SiO2 | CaO | MgO | ||||

| 3,0 | 2,0 | 0,1 | 0,521 | 0,369 | |||

| 9,0 | 2,0 | 0,23 | 0,513 | 0,307 | |||

| 19,21 | 2,0 | 0,44 | 0,495 | 0,235 | |||

| 27,0 | 2,0 | 0,60 | 0,492 | 0,139 |

РСО

2,0

1,5

1,0

0,5

1823 1923 2023 2123Т,К

Рисунок 2.8 − Влияние температуры и состава шлака на условия восстановления кремния (сплошные линии) и MnO (пунктир) при плавке ферросиликомарганца.

Из рисунка 2.8 видно, что при плавке ферросиликомарганца создаются благоприятные условия для восстановления не только свободного кремния из кварцита и золы кокса, но и из шлаков, как не содержащих сильных оснований, так и основностью 0,4 −0,6. При повышении основности шлака условия восстановления SiO2 даже не заключительной стадии процесса ухудшается настолько не значительно, что в реальных условиях мощных рудовосстановительных электропечей они не всегда могут быть замечены. Восстановление MnO при выплавке ферросиликомарганца идет труднее, чем восстановление SiO2. Равновесное давление (рисуноке 2.8)  здесь существенно выше чем

здесь существенно выше чем  даже при содержании 35 − 45% MnO. Подобное положение сохраняется и в том случае, когда восстановление приводит не к получению чистого кремния, а к образованию сплава с содержанием 17 − 20% Si (активность кремния ~ 0,02), а активность марганца в сплаве понижается до 0,3 (рисунок2.8). Резко ухудшается условия восстановления кремнезема по сравнению с восстановлением MnO при повышении основности шлака (СаО + MgO)/SiO2, более 0,9 что хорошо видно из рисунка. Однако и в этом случае после понижения концентрации марганца в шлаке условия для восстановления SiO2 из шлака становятся лучшими, чем условия для восстановления MnO. Все это означает, что для плавки ферросиликомарганца можно использовать шлаки основностью 0,2−0,8. С другой стороны, это означает, что целью регулирования состава шлака при выплавке ферросиликомарганца является не создание условий для восстановления кремния, а наоборот, создание условий для максимального восстановления марганца и сокращение его потерь со шлаком.

даже при содержании 35 − 45% MnO. Подобное положение сохраняется и в том случае, когда восстановление приводит не к получению чистого кремния, а к образованию сплава с содержанием 17 − 20% Si (активность кремния ~ 0,02), а активность марганца в сплаве понижается до 0,3 (рисунок2.8). Резко ухудшается условия восстановления кремнезема по сравнению с восстановлением MnO при повышении основности шлака (СаО + MgO)/SiO2, более 0,9 что хорошо видно из рисунка. Однако и в этом случае после понижения концентрации марганца в шлаке условия для восстановления SiO2 из шлака становятся лучшими, чем условия для восстановления MnO. Все это означает, что для плавки ферросиликомарганца можно использовать шлаки основностью 0,2−0,8. С другой стороны, это означает, что целью регулирования состава шлака при выплавке ферросиликомарганца является не создание условий для восстановления кремния, а наоборот, создание условий для максимального восстановления марганца и сокращение его потерь со шлаком.

|

|

|

Полнота восстановления марганца при выплавке ферросиликомарганца определяется многими факторами: температурой печи, условиями шлакообразования, вязкостью и электропроводностью шлака, расходом восстановителя, электрическим режимом плавки, качеством марганцевого сырья и др. Однако одним из наиболее важных фактором является состав шлака на процессе восстановления кремния при плавке ферросиликомарганца которое описывается уравнением:

[Si] = 44 − 22 ∙ (ХMnO + XCaO + XMgO/X  )

)

где ХMnO, XCaO, XMgO и X  − молярные доли соответствующих элементов в шлаке;

− молярные доли соответствующих элементов в шлаке;

[Si] − массовая доля кремния в сплаве.

Из уравнения следует, что по ходу плавки сплава с минимальным содержанием кремния, в шлаке необходимо поддерживать соотношение между основностями и кремнеземом.

При помощи уравнения можно получить уравнение, которое является определяющим при выборе состава шлаков для выплавки ферросиликомарганца.

(Mn)ШЛ = (1,83 − 0,416 [Si] − 0,982  ) ∙ (SiO2),

) ∙ (SiO2),

Проведенные нами статистические исследования промышленных данных выплавки ферросиликомарганца в условиях ОАО «НЗФ» подтверждено положительное влияние роста основности шлака (ВШЛ) на удельный расход электроэнергии (QУД), содержание марганца в шлаке (Mn) и извлечение его в металл (ŋMn), что видно из приведенных уравнений регрессии:

(Mn) = 18,2 − 17,8 ∙ Вшл, R2 = 17,4

(ŋMn) = 55,3 + 49,6 ∙ Вшл, R2 =16,4

(QУД) = 18659 − 64511∙ Вшл, R2 =15,8

Последовательность процессов взаимодействия металлических, насыщенных углеродом расплавов с карбидом кремния и кремнием может быть представлена схемами:

(Mn,Fe)7С3 + SiС → [Mn,Fe]14С3Si3 + Сгр,

(Mn,Fe)14С3Si3 + SiС → [Mn,Fe]13С2Si3 + Сгр,

(Mn,Fe)13С2Si3+Si→[Mn,Fe]5Si3Сх+SiСтв,

(Mn,Fe)5Si3Сх + Si → [Mn,Fe]Si(Сх) + SiСтв,

(Mn,Fe)Si3Сх + Si → [Mn,Fe]15Si26(Сх) + SiСтв,

Более вероятно, что повышение концентрации кремния в сплаве достигается благодаря восстановлению кремния на границе раздела фаз, а также вследствие взаимодействия углерода, растворенного в первых каплях сплава, с SiО2 по схеме:

(Mn,Fe)7С3 + SiО2 → [Mn,Fe]13С2Si3 + [Mn,Fe]5Si3 + СО

Анализ многокомпонентной шлаковой системы при выплавке ферросиликомарганца показывает, что массовое содержание в шлаке 46 – 48% SiО2 близко к насыщению и, следовательно, αSiО2= 1. Учитывая, что процесс ведется при атмосферном давлении (РСО = 0,1 МПа), константа равновесия, или точнее характеристика равновесия суммарной реакции будет иметь вид:

КMn,Si=α[Mn]α[Si]/α(MnО)=[Mn]·f∑Mn[Si]f∑Si/(MnО)

где [Mn] и [Si] – массовое содержание марганца и кремния в сплаве, %;

(MnО) – массовое содержание MnО в шлаке, %;

f∑Mn, f∑Si, f∑MnО – коэффициенты активности марганца, кремния в сплаве и MnО в шлаке с учетом влияния других компонентов сплава и шлака.

|

|

|

Закристаллизованные сплавы составов, соответствующих промышленным маркам ферросиликомарганца СМн 10, СМн 20 содержат различное количество карбосилицида и силикокарбида (фазы Новотного), что и определяет различный уровень концентрации углерода в ферросиликомарганце соответствующих марок [4].

2015-10-13

2015-10-13 548

548