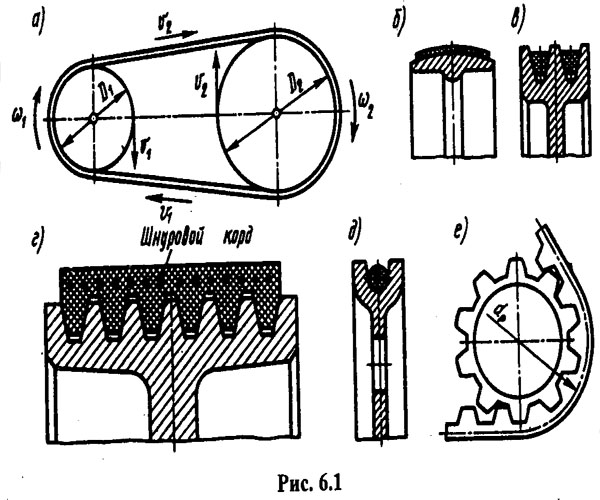

Ременной передачей называется механизм, служащий для | преобразования вращательного движения при помощи шкивов, закрепленных на валах, и бесконечной гибкой связи — приводного ремня, охватывающего шкивы (рис. 6.1, а).

Ременные передачи применяются почти во всех отраслях машиностроения и являются одним из старейших видов механических передач. В большинстве случаев ременные передачи выполняют как понижающие.

Достоинства ременных передач: простота конструкции и эксплуатации; плавность и бесшумность работы, обусловленные значительной податливостью приводного ремня; возможность передачи вращения валам, удаленным на большие расстояния (до 15 м и более); невысокая стоимость. Недостатки: малая долговечность приводных ремней; сравнительно большие габариты; высокие нагрузки на валы и их опоры; непостоянство передаточного числа большинства ременных передач.

Вышеуказанные достоинства и недостатки делают целесообразным применение ременной передачи на быстроходных ступенях сложных передач; наиболее характерной является установка ведущего шкива на валу электродвигателя. Мощность современных ременных передач редко превышает 50 кВт, так как при больших мощностях они получаются слишком громоздкими.

цитировать следующим образом (рис. 6.1): б — плоскоременная; в — плоскоременная; г—клиноременная; д— кругло-ременная; е — зубчато-ременная; первые четыре являются передачами трением, последняя — передача зацеплением.

В современном машиностроении наибольшее применение имеют клиноременные передачи; увеличивается применение поликлиновых и зубчатых ремней, а также плоских ремней из синтетических материалов, обладающих высокой статической прочностью и долговечностью. Круглоременные передачи применяют при небольших мощностях, например, в приборах, настольных станках, машинах домашнего обихода и т. п.

Кинематика ременных передач. Передаточное отношение и всех передач, в том числе и ременных, определяется по формуле

u=ω1/ω2=n1/n2,

где ω1 ,n1 и ω2 , n2— угловая скорость и частота вращения соответственно ведущего и ведомого шкивов.

Ветвь ремня, набегающая на ведущий шкив, называется ведущей, а сбегающая — ведомой

(рис. 6.1, а).

Окружные скорости ведущего и ведомого шкивов определяют по формулам:

V1=ω1 D1/2=π D1 n1/60

V2=ω2 D2/2=π D2 n2/60

где D1,D2 — диаметры этих шкивов.

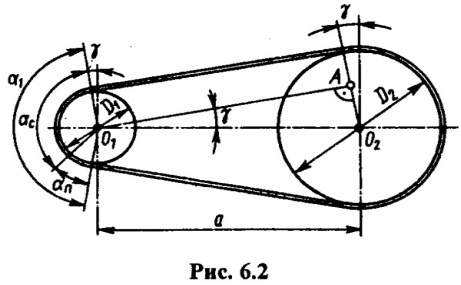

Дуга обода шкива, на которой он соприкасается с ремнем, называется дугой обхвата, а соответствующий ей центральный угол называется углом обхвата и обозначается (рис. 6.2).

Очевидно, что при передаче мощности с помощью ременной передачи ведущая ветвь ремня имеет большее натяжение. При перемещении ремня вместе с ободом ведущего шкива на дуге обхвата каждый элемент ремня перейдет из зоны большего в зону меньшего натяжения, в результате чего элементы ремня укорачиваются и он несколько отстает от шкива. На ведомом шкиве, наоборот, ремень несколько опережает шкив. В результате скорость V1 ведущей ветви Ремня и окружная скорость ведущего шкива оказывается больше скорости ν2 ведомой ветви ремня и окружной скорости ведомого шкива, т. е. ν1 > v2.

Явление потери скорости ремня при огибании ведущего шкива является результатом упругого скольжения, неизбежного при работе передач трением. С упругим скольжением мы уже сталкивались при изучении фрикционных передач.

Как показали экспериментальные исследования, упругое скольжение происходит не на всей дуге обхвата, поэтому угол обхвата а = а п + а с,

где а п — угол, соответствующий дуге относительного покоя, а а с — угол, соответствующий дуге упругого скольжения (рис. 6.2). С ростом передаваемой нагрузки величина дуги покоя уменьшается.

Упругое скольжение не следует смешивать с буксованием передачи, когда происходит скольжение по всей дуге обхвата и передача мощности прекращается.

Упругое скольжение ремня и относительная потеря скорости характеризуются коэффициентом скольжения

ε = (ν1 – ν2 )/ ν1= 0,01...0,02

откуда

ν2= ν1(1-ε)

Заметим, что коэффициент скольжения может быть числом отвлеченным или выражаться в процентах.

Таким образом, передаточное отношение ременной передачи трением равно

u= ω1/ω2=(2ν1/D1)/ (2ν2/D2)

Коэффициент скольжения зависит от передаваемой нагрузки, следовательно, передаточное отношение ременной передачи трением не является строго постоянной величиной. Приближенно можно принимать

u=D2/D].

Ввиду отсутствия упругого скольжения зубчато-ременные передачи обеспечивают постоянство передаточного отношения, вычисляемого по формуле

u = ω1/ω2 = n1/n2 = z2/z1

где z1, z2 — числа зубьев ведущего и ведомого шкивов.

Геометрия ременных передач. Основными геометрическими параметрами схематически изображенной на рис. 6.2 открытой ременной передачи являются: диаметры шкивов D1 и D2, межосевое расстояние а, расчетная длина ремня LР, угол обхвата а на малом шкиве (для шкивов клиноременных и зубчато-ременных передач основным диаметральным размером является расчетный диаметр, обозначаемый dp). Диаметры шкивов определяются в зависимости от типа передачи, передаваемой мощности и передаточного отношения. Диаметры шкивов плоскоременных и клиноременных передач стандартизованы.

Межосевое расстояние а определяется в основном конструкцией привода; минимальные значения а зависят от типа передачи и диаметров шкивов (расчетные формулы и рекомендации для определения диаметра меньшего шкива и межосевого расстояния различных типов передач приводятся в последующих параграфах).

Расчетная длина ремня Lp всех типов открытых передач (см. рис. 6.2) равна сумме длин прямолинейных участков и дуг обхвата ведущего и ведомого шкивов. Из треугольника О1АО2 длина прямолинейных участков равна 2а cos у, длина дуги обхвата ведущего шкива равна πD1/2-yD1 длина дуги обхвата ведомого шкива равна πD2 /2 + уD2 (угол у — в радианах; учитывая, что угол у невелик, полагаем tgy =siny = (D2 – D1)/(2 а)= у рад). Произведя некоторые математические преобразования (в том числе разложение cosy в ряд), получим формулу для вычисления расчетной длины ремня открытой передачи:

Lp =2 a + π(D1 + D2)/2 + (D2 – D1)2/(4 a)

Вычисленную расчетную длину бесконечных ремней (клиновых, поликлиновых, быстроходных плоских, зубчатых) округляют до ближайшего стандартного или нормализованного значения, после чего определяют окончательное межосевое расстояние по формуле

а = 0,25(L - w)+ (L - w)2-8y

где

w= π(D1 + D2)/2 y =(D2 – D1)2/4 a

Длину ремней, концы которых сшивают, увеличивают на необходимую для сшивки величину. За расчетную длину Lp клиновых ремней принимают длину на уровне нейтральной линии, проходящей через центр тяжести сечения ремня.

Угол между ветвями ремня

2 у = 180°- а.

При конструировании открытых ременных передач следует учитывать, что угол обхвата на малом шкиве уменьшается с увеличением передаточного числа и уменьшением межосевого расстояния, поэтому в практике расчетов вводят ограничения для значения а, а, и. Для плоскоременных передач:

[ а ] > 150°, а >2(D1 + D2), и < 5;

для клиноременных передач:

[ a ]>90°, a> 0,55(d1+ d2)+h

(h — высота сечения ремня; по действующим стандартам диаметры шкивов плоскоременных передач обозначаются Д а других ременных передач— d), и < 10.

Кроме того, необходимо учитывать, что у горизонтальных и наклонных открытых передач на величину угла обхвата влияет провисание ремня. Поэтому следует ведомую ветвь располагать выше ведущей, так как первая вследствие меньшего натяжения провисает больше и угол обхвата на шкивах увеличивается, что благоприятно сказывается на работе передачи.

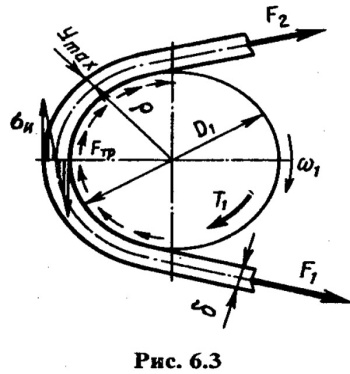

Силы и напряжения в ремнях. Для передачи окружной силы F1 = 2T/D между ремнем и шкивом за счет предварительного натяжения Fo ремней создается сила трения Fтр (рис. 6.3). Из условия равновесия ремня при передаче вращающего момента Т можно записать равенство

F1= Fтр = F1- F2 (6.1)

где F1, F2 — натяжения ведущей и ведомой ветвей.

Соотношение натяжений ведущей и ведомой ветвей при работе передачи на границе буксования определяют по уравнению Л. Эйлера, выведенному для нерастяжимой нити, перекинутой через цилиндры (без учета центробежных сил):

F1= F2 e fa

где е — основание натурального логарифма; f — коэффициент трения; a —

угол обхвата.

Из этой формулы видно, что нагрузочная способность ременной передачи возрастает с увеличением f и а.

Так как геометрическая длина ремня от нагрузки не зависит, то можно записать равенство суммарных натяжений ветвей в нагруженной и ненагруженной передаче:

F1+ F2=2F0. (6.2)

Из равенств (6.1) и (6.2) следует:

F1= F0+ Ft /2; F2 = F0 – Ft /2

Нагрузочная способность ремней передачи понижается в результате действия центробежных сил, которые уменьшают силы нормального давления ремня на шкив и, следовательно, понижают максимальную силу трения, одновременно увеличивая натяжение ветвей.

Предварительное напряжение σо в ремне от предварительного натяжения Fo равно

σо= Fo /А

где А — площадь поперечного сечения ремня.

Отношение окружной силы F, к площади поперечного сечения ремня называется полезным напряжением, обозначаемым к:

k = Ft /A.

Напряжения σ1 и σ2 в ветвях ремня от рабочей нагрузки равны

σ1= σ0 + k /2 σ2= σ0 - k /2

Напряжение σν в ремне от действия центробежных сил определяется по известной из сопротивления материалов формуле для напряжений в тонком вращающемся кольце, а именно:

σν = p ν2

где р — плотность материала ремня; v — окружная скорость шкива. Влияние центробежных сил на работоспособность передачи существенно сказывается при больших скоростях (v > 25 м/с).

Кроме вышеуказанных напряжений в ремне при огибании шкивов возникают напряжения изгиба стн (рис. 6.3). Полагая, что для материала ремня справедлив закон Гука, можем записать известную из сопротивления материалов закономерность:

σn= Eε =E y max / p = Eδ/D

Так как толщина ремня δ мала по сравнению с диаметром шкива D, то в знаменателе величиной δ/2 пренебрегаем.

Здесь Е — модуль упругости материала ремня; ε — относительное удлинение ремня; р — радиус кривизны нейтрального слоя ремня; уmax — расстояние от нейтральной оси до наиболее удаленного волокна. Эпюра напряжений изгиба показана на рис. 6.4.

Как видно из последней формулы, основным фактором, определяющим значение напряжений изгиба, является отношение толщины ремня к диаметру шкива. Напряжения изгиба обратно пропорциональны диаметру шкива, поэтому они будут иметь большее значение при огибании ремнем малого шкива. Максимальные напряжения в ремне равны

σmax= σ1+ σν+ σ1и

они возникают в месте набегания ремня на ведущий шкив (см. точку А на рис. 6.4, где показана эпюра напряжений в ремне при работе передачи).

В ременных передачах потери энергии происходят из-за упругого скольжения ремня по шкивам, внутреннего трения в ремне при его изгибе, сопротивления воздуха и трения в опорах валов. Ориентировочные значения КПД ременных передач η = 0,87...0,98, причем КПД клиноре-менных передач меньше, чем плоскоременных.

Критерии работоспособности ременных передач. Основными критериями работоспособности передач трением являются тяговая способность передачи и долговечность ремня. Критериями работоспособности зубчато-ременной передачи является прочность ремня и его

долговечность.

Тяговой способностью ременной передачи называется ее способность передавать заданную нагрузку без частичного или полного буксования. Основным методом расчета ременных передач трением является не расчет ремней на прочность по максимальным напряжениям, а расчет передачи по тяговой способности, разработанный ЦНИИТМАШ и обеспечивающий высокий КПД передачи при достаточной долговечности

ремней.

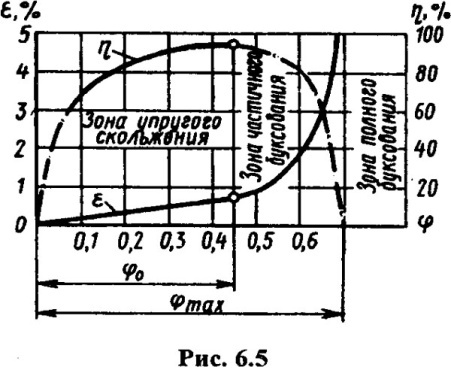

Тяговая способность ременной передачи характеризуется экспериментальными кривыми относительного скольжения ε (%), совмещенными с кривыми КПД η (%), в зависимости от степени загруженности передачи (рис. 6,5) Последняя характеризуется коэффициентом тяги φ, откладываемым по оси абсцисс и равным

φ= (F1-F2)/(F1+F2)

откуда

Ft = 2F0 φ. (6.3)

Из рис. 6.5 видно, что при увеличении коэффициента тяги φ до некоторого критического значения φ0 наблюдается упругое скольжение ремня, пропорциональное φ, а КПД передачи η возрастает до максимального значения. При увеличении коэффициента тяги от φ0 до фmах работа передачи становится неустойчивой, появляется частичное буксование, а КПД передачи резко понижается. При φ0 = φmах наступает полное буксование и передача мощности прекращается.

Таким образом, предел рационального использования ремня характеризуется значением коэффициента тяги ф0. Зона частичного буксования характеризует способность передачи переносить кратковременные перегрузки. Оптимальными считаются значения коэффициента тяги: φ0 = 0,4...0,6 для плоскоременных передач (в зависимости от материала ремня) и φ0 = 0,6...0,75 для клиноременных передач.

Разделив обе части равенства (6.3) на площадь поперечного сечения ремня А, получим при φ = φ0 приведенное полезное напряжение k о:

k о= Ft / A = 2φ0F0 /A=2φ0σ0

где σ0 — предварительное напряжение.

Приведенным напряжение называется потому, что оно соответствует определенным условиям испытания ремня, а именно: 1) угол обхвата на ведущем шкиве а 1 = 180°; 2) скорость ремня v = 10 м/с; 3) передача открытая горизонтальная; 4) нагрузка равномерная, спокойная.

Приведенное полезное напряжение положено в основу расчета ременных передач трением.

Долговечностью ремня называется его свойство сохранять работоспособность до наступления предельного состояния. Количественно долговечность ремней оценивается техническим ресурсом, измеряемым чаще всего в часах.

Долговечность ремня в условиях нормальной эксплуатации в основном определяется его сопротивлением усталости, которое зависит от значения максимального переменного напряжения и частоты циклов изменения напряжений, иначе говоря, от числа изгибов ремня в единицу времени. Частоту циклов изменения напряжений N удобно выражать через число пробегов ремня в секунду, которое обозначим:

П = v/L,

где v — скорость ремня; L — длина ремня. Тогда

N=3600 Пzш Lh

где zш — число шкивов в передаче; Lh — ресурс ремня, ч (по ГОСТу «Ремни приводные клиновые нормальных сечений»; ресурс ремней обозначается Т).

Следует отметить, что значительное влияние на долговечность ремня оказывает диаметр меньшего шкива, поэтому устанавливаются минимально допустимые диаметры шкивов. При уменьшении диаметра шкива увеличиваются напряжения изгиба и резко возрастает температура ремня из-за внутреннего трения.

Ориентировочно долговечность приводных ремней можно обеспечить, ограничив число пробегов ремня в секунду по условию:

П = v/L < [П]

где v — скорость ремня; L — длина ремня; [ П ] — допускаемое число пробегов ремня; для плоских ремней [ П ] < 5 c-1, для клиновых [П] < 15 c-1, для поликлиновых [П] < 30 c-1, для плоских синтетических ремней [П]<50 c-1.

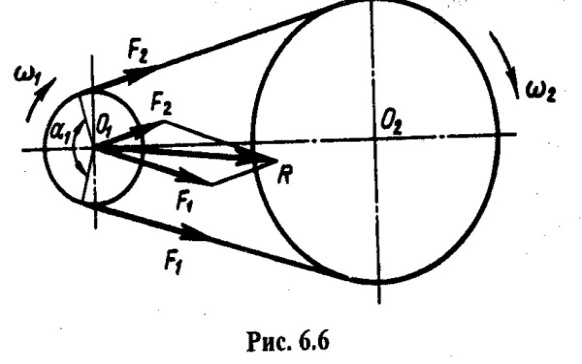

Нагрузка на валы и опоры. Силы натяжения ветвей ремня передачи (за исключением центробежных сил) передаются на валы и опоры (рис. 6.6). Равнодействующая натяжений ветвей 7? определяется из параллелограмма сил (рис. 6.6) с помощью теоремы косинусов:

R= (F12+F22 + 2F1F2cos(180- a))^0.5

Приближенно можно полагать

R=2F0sin(a /2)

где F0— предварительное натяжение ветви ремня, причем Fl + F2 = 2F0; a — угол обхвата на малом шкиве.

Полагаем, что сила R направлена по межосевой линии.

У ременных передач трением сила R в два-три раза превышает окружную силу F1. У зубчато-ременных передач требуется незначительное предварительное натяжение ремня, поэтому нагрузка на валы немного больше окружной силы, что является существенным достоинством этих передач.

2015-10-13

2015-10-13 1394

1394