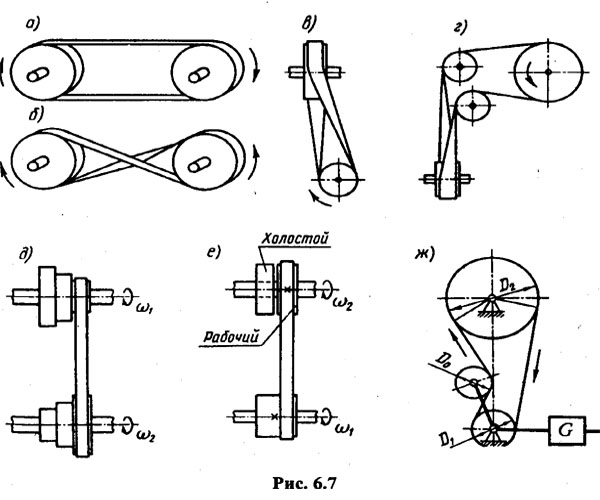

Наиболее типичные схемы передач плоским ремнем представлены на рис. 6.7: а — открытая (оси валов параллельны, шкивы вращаются в одинаковом направлении); б — перекрестная (оси валов параллельны, шкивы вращаются в противоположных направлениях); в — полуперекрестная (оси валов перекрещиваются); г — угловая (с направляющими роликами, оси валов перекрещиваются или пересекаются); д — со ступенчатыми шкивами (регулируемая передача); е — с холостым шкивом (применяется для пуска и остановки ведомого вала при непрерывном вращении ведущего); ж — с натяжным роликом (применяется при малых межосевых расстояниях и больших передаточных числах и <10; натяжной ролик увеличивает угол обхвата шкивов и автоматически обеспечивает постоянное натяжение ремня).

Наибольшее распространение имеют открытые плоскоременные пeредачи. По сравнению с другими они обладают более высокой нагрузочной способностью, КПД и долговечностью ремней; в передачах б, в, г, ж ремень изнашивается быстрее вследствие дополнительных перегибов, закручивания или взаимного трения ведущей и ведомой ветвей. Плоско- 1 ременные передачи обеспечивают высокую плавность работы (плавность ] характеризует величину погрешностей угла поворота, многократно по-1 вторяющихся за один оборот).

КПД передач плоским ремнем η= 0,93...0,98. Передаточное число открытой передачи и < 5; с натяжным роликом и < 10.

Плоскоременные передачи предпочтительны при больших межосевых расстояниях; кроме того, они сравнительно дешевы, ремни их обладают большой гибкостью и повышенной долговечностью, шкивы просты по конструкции. Плоскоременные передачи применяют при весьма высоких скоростях ремня (до 100 м/с).

Материал ремней. Общие требования, которые предъявляются к материалам приводных ремней, заключаются в следующем: достаточно высокое сопротивление усталости, статическая прочность и износостойкость, высокий коэффициент трения, эластичность (малая жесткость при растяжении и изгибе), а также невысокая стоимость и недефицитность.

Плоские ремни бывают кожаные, шерстяные, хлопчатобумажные, резинотканевые и синтетические.

Кожаные ремни среди плоских ремней обладают наибольшей тяговой способностью и эластичностью. Кожаные ремни хорошо работают при переменных и ударных нагрузках на шкивах малых диаметров; допускаемая скорость ремня 45 м/с. Ремни изготовляют одинарными и двойными (по согласованию с потребителем допускается изготовлять тройные ремни) шириной от 10 до 560 мм. Кожаные ремни не рекомендуется применять в промышленных установках при едком паре и газах. Из-за дефицитности и высокой стоимости применение кожаных ремней

весьма ограничено.

Шерстяные ремни состоят из слоев шерстяной тканой основы, прошитых хлопчатобумажными нитями и пропитанных специальным составом, состоящим из железного сурика на олифе. Эти ремни дороги но хорошо противостоят сырости и воздействию химически активных сред, поэтому применяются главным образом в химической промышленности. Шерстяные ремни хорошо работают при неравномерных и ударных нагрузках и допускают скорость ремня до 30 м/с.

Хлопчатобумажные цельнотканые пропитанные ремни состоят из нескольких слоев хлопчатобумажной пряжи, пропитанных специальным составом. Такие ремни применяются при небольших мощностях и скоростях ремня до 25 м/с; удовлетворительно работают на шкивах малых диаметров, непригодны при работе на открытом воздухе, в сырых помещениях, при опасности воздействия кислот и температуры выше 45° С.

Резинотканевые плоские приводные ремни имеют наибольшее распространение. Они состоят из тканевого каркаса нарезной конструкции с резиновыми прослойками между прокладками. Каркас ремней изготовляют из технических тканей с хлопчатобумажными, комбинированными или синтетическими нитями (по согласованию с потребителем ремни на основе первых двух тканей допускается изготовлять без резиновых прослоек). Наиболее прочны ремни с каркасом из синтетических тканей. Основная нагрузка воспринимается тканью, а резина обеспечивает работу ремня как единого целого, защищает ткань от повреждений и повышает коэффициент трения ремня о шкив.

Резинотканевые ремни обладают хорошей тяговой способностью, прочностью, эластичностью, малочувствительны к влаге и колебаниям температуры, однако их нельзя применять в средах, содержащих нефтепродукты. Для работы в сырых помещениях или при возможном воздействии кислот или щелочей применяют ремни с наружными резиновыми обкладками (одной или двумя).

Ремни изготовляют двух видов: общего назначения для интервала температур воздуха от минус 25 до плюс 60 °С и морозостойкие для интервала температур от минус 45 до плюс 60 °С.

Ремни изготовляют конечными или бесконечными шириной от 20 до 1200 мм с числом прокладок от 3 до 6.

Резинотканевые ремни допускают скорость до 30 м/с.

Для некоторых видов резинотканевых ремней в зависимости от их функционального назначения стандарт устанавливает средний ресурс или средний срок службы в часах или других единицах.

Синтетические плоские ремни. Весьма перспективны плоские ремни из синтетических материалов, обладающие высокой статической прочностью, эластичностью и долговечностью. Армированные пленочные многослойные ремни на основе синтетических полиамидных материалов могут передавать мощности в тысячи киловатт при скорости ремня до 60 м/с. Пленочные ремни малой толщины (от 0,4 до 1,2 мм) Могут передавать значительные мощности (до 15 кВт), работать при скоростях до 100 м\с и на шкивах малых диаметров. Тяговую способность синтетических ремней повышают за счет специальных фрикционных покрытий.

Расчет плоскоременных передач. При проектном расчете плоскоременных передач прежде всего выбирают тип ремня, а затем определяют минимальный диаметр малого шкива по формуле М. А. Саверина:

Dmin=(0.052…0.061)(P1/ω1)^1/3

где P1 — передаваемая мощность; ω1 — угловая скорость малого шкива (для синтетических ремней формула Саверина дает несколько завышенные результаты).

Полученный диаметр округляют до ближайшего стандартного значения D1 из ряда, (мм): 40; 45; 50; 56; 63; 71; 80; 90; 100; 112; 125; 140; 160; 180; 200 и т.д. до 2000. Затем находят окружную скорость ремня по формуле ν = ω1D1/2 и сопоставляют ее с оптимальной для выбранного типа ремня. Далее определяют все геометрические параметры передачи и приступают к расчету ремня.

В качестве характеристики тяговой способности кожаных, шерстяных и хлопчатобумажных ремней принимается приведенное полезное напряжение

k0= 2φ0σ0

где φ0 — оптимальный коэффициент тяги; σ0 — предварительное напряжение.

Величину ко выбирают в зависимости от типа ремня и минимально допустимого отношения (D1/δ)min = 25, где δ — толщина ремня.

Тогда при σ0 =1,8 МПа для ремней: кожаных kо= 1,7 МПа; хлопчатобумажных k0 = 1,5 МПа; шерстяных k0 = 1,2 МПа.

При (D /δ) > 25 значения k0 будут большие (см. справочники).

Зная диаметр Д малого шкива и отношение D /δ, определяем толщину ремня δ, округляя ее до ближайшего меньшего стандартного значения. Дальнейший расчет кожаных и текстильных ремней сводится к определению ширины b ремня по формуле

b=Ft / [k]δ

где F1 — окружная сила; [k] — допускаемое полезное напряжение:

[k]=k0C0CaCv/Cp.

В этой формуле k0 — приведенное полезное напряжение; Со — коэффициент, учитывающий тип передачи и ее расположение (для открытых горизонтальных передач и любых передач с автоматическим натяжением ремня С0=1 при угле наклона межосевой линии к горизонту более 60° С0 = 0,9...0,8, так как при больших углах наклона передачи вес ремня ухудшает его сцепление с нижним шкивом); Са — коэффициент угла обжата малого шкива:

а 10............... 180 170 160 150

Са ............... 1,0 0,97 0,94 0,91

Сν — коэффициент влияния центробежных сил, зависящий от скорости v ремня:

ν, м/с............ 1 10 20 30

Сν................ 1,04 1,0 0,88 0,68

Ср — коэффициент динамичности и режима работы (при односменной работе и характере

нагрузки: спокойная Ср = 1, умеренные колебания Ср = 1,2, ударная Ср = 1,3; при двухсменной работе значения повышаются на 15%, при трехсменной — на 40%).

У резинотканевых ремней основную нагрузку несут тканевые прокладки, поэтому в качестве характеристики тяговой способности этих ремней принимается приведенная рабочая нагрузка q, приходящаяся на миллиметр ширины одной прокладки.

По стандарту для тканей из хлопчатобумажных и комбинированных нитей q = 3 Н/мм, для тканей из синтетических нитей q = 10...20 Н/мм в зависимости от сорта ткани.

b= Ft /(i[q])

Ширина b резинотканевых ремней определяется по формуле

где Ft— окружная сила; i — количество прокладок в ремне; [q] — допускаемая рабочая нагрузка на миллиметр ширины прокладки:

[q] = qC0CaCv/Cp

(коэффициенты С выбирают такими же, как для кожаных и текстильных ремней).

Количество прокладок i в ремне определяется по табл. 6.1 в зависимости от диаметра малого шкива и скорости ремня.

Таблица 6.1

| Количество | Диаметр шкива, мм, для скорости ремня до,м/с | |||||

| прокладок | ||||||

| 112 160 250 | 100 125 180 280 | 112 160 200 320 | 125 180 225 360 | 140 200 250 400 | 160 225 280 450 |

Ширина резинотканевых ремней выбирается из стандартного ряда (мм): 20; 25; 32; 40; 50; 63; 71; 80; 90; 100; 112; 125 и т. д. до 1200.

Для резинотканевых ремней сила Fo предварительного натяжения ремня определяется по формуле

F0=q0 bi

где q0 — удельная сила предварительного натяжения, приходящаяся на единицу ширины одной прокладки (q0 = 2 Н/мм при малом межосевом расстоянии; q0 = 2,25 Н/мм при большом межосевом расстоянии; q0 = 2,5 Н/мм при автоматическом натяжении).

В большинстве случаев резинотканевые ремни выпускают в рулонах, поэтому для сшивки концов длину ремня увеличивают против расчетной

на 100—400 мм.

В качестве характеристики тяговой способности синтетических ремней принимается приведенная предельная окружная сила q (передаваемая единицей ширины ремня), которая устанавливается в зависимости от выбранной толщины ремня 5 и предварительного напряжения σ 0 (q = 2... 12 Н/мм, см. справочники).

Для синтетических ремней толщиной δ = 0,4...1,2 мм отношение

Dmin /δ =75

Расчет синтетического ремня заключается в определении его ширины по формуле

b=Ft / [q]

где Ft — окружная сила, [q] — допускаемая удельная окружная сила:

[q] = qC0CaCv/Cp

(коэффициенты С выбирают в соответствии с ранее приведенными рекомендациями).

Пример 6.1. Рассчитать основные параметры и размеры открытой плоско- I ременной горизонтальной передачи от электродвигателя к редуктору привода ленточного транспортера. Передаваемая мощность Р\-1 кВт, частота вращения ведущего вала nt = 1440 мин"1, передаточное число и ~ 4. Нагрузка с умеренными колебаниями, работа односменная. I

Решение. Выбираем плоский приводной резинотканевый ремень с прокладками из комбинированных (полиэфирных и хлопчатобумажных) нитей в основе с номинальной прочностью прокладки 55 Н/мм и приведенной рабочей нагрузкой q = 3 Н/мм (в стандарте она называется максимально допускаемой рабочей нагрузкой).

Определяем минимальный диаметр малого шкива по формуле М. А. Саверина, учитывая, что ω1=π n1 /30= π 1440/30 = 150 рад/с.

Тогда Dmin = 0,187...0,22 м.

Принимаем стандартное значение диаметра D1=200 мм. Тогда D1= u D1 =4*200=800 мм. что соответствует стандарту.

Определяем окружную скорость ремня

ν =ω1D1/2=150*0.2/2=15 м/c

что для резинотканевых ремней вполне приемлемо.

Определяем минимальное межосевое расстояние

amin = 2(D1 + D2) = 2(200 + 800) = 2000 мм =2 м.

Принимаем а =2000 мм.

Проверяем угол обхвата на малом шкиве

a = 180° - ((D2 – D1)/ a) 57°= 180° - ((0.8-0.2)/2) 57°= 163°> [ а ] = 150°

Определяем расчетную длину ремня

Lp=5.615 м.

Добавляем на сшивку ремня, например, 185 мм (этот размер зависит от способа соединения концов ремня). Тогда общая длина L = 5,8 м. Проверяем число пробегов ремня

П= v/Lр = 15/5,615 = 2,66 < [П] = 5 с-1.

Находим окружную силу

Ft=P/v = 7-103/ l5 = 467 H.

Определяем допускаемую рабочую нагрузку

[q] = qC0CaCv/Cp = 3*1*0,95*0,94/1,2 = 2,24 Н/мм,

так как q = 3 Н/мм, Со = 1 (передача открытая горизонтальная), Са = 0,95 (угол обхвата на малом шкиве а =163°, интерполяция); Сν = 0,94 (скорость ремня v =15 м/с, интерполяция); Ср =1,2 (нагрузка с умеренными колебаниями, работа односменная).

По табл. 6.1 в зависимости от скорости ремня и диаметра малого шкива определяем количество прокладок i = 5.

Определяем ширину ремня

b = Ft / (i [q]) = 467/(5*2,24*103) = 0,0417 м = 41,7 мм.

Принимаем ближайшее большее значение ширины ремня из стандартного ряда b = 50 мм.

Находим ширину шкива (см. § 6.5):

B = 1,1 b + 10 = 1,1*50 + 10 = 65 мм.

Принимаем ближайшее значение ширины шкива из стандартного ряда В = 63 мм.

Вычислим нагрузку на валы и опоры, приняв удельную силу предварительного натяжения q0 = 2,25 Н/мм. Тогда

R = 2F0 sin(a 1/2) = 2 q0b sin(163°/2) = 2*2,25*50*5*0,99 = 1115 Н.

Обратим внимание на то, что нагрузка на валы и опоры примерно в 2,5 раза больше передаваемого окружного усилия.

2015-10-13

2015-10-13 2153

2153