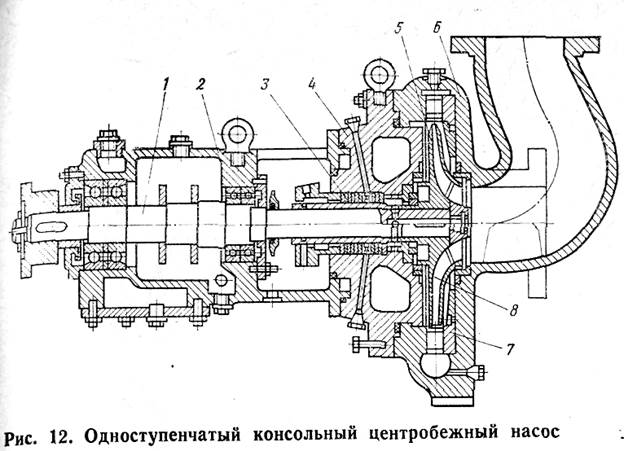

Центробежный насос (рис. 12) простейшей конструкции состоит из следующих основных деталей: корпуса 6, крышки 4, рабочей колеса 5, уплотнения 3, подшипникового кронштейна 2, вала 1. На рис. 12 показан насос с направляющий аппаратом 7, оснащенный уплотняющими кольцами 8 плавающего типа. В этом насосе жидкая среда поступает в центробежное рабочее колесо через осевой подвод и выходит из него через спиральный отвод в корпусе. Сальниковое уплотнение предотвращает вытекание жидкости из корпуса наружу и поступление атмосферного воздуха при вакууме в полость корпуса. Возникающее осевое усилие воспринимается радиально-упорными подшипниками.

Подвод — канал для направления жидкой среды к рабочему колесу, обеспечивающий осесимметричный ее поток с равномерным распределением скоростей с минимальными гидравлическими потерями.

Конструктивно подводы выполняют в виде:

конического прямого патрубка (конфузора), применяемого в консольных насосах;

коленообразного входного патрубка;

со спиральной формой канала (наиболее распространенная конструкция).

Подвод потока жидкой среды к рабочим колесам многоступенчатых насосов с лопаточными отводами осуществляется с помощью переводных каналов.

Отвод — устройство для направления жидкой среды из рабочего колеса в отводящий трубопровод насоса или в рабочее колесо следующей ступени, предусмотренное для снижения скорости потока с наименьшими гидравлическими потерями и обеспечения его осесимметричности, чтобы поток стал установившимся.

Конструктивно изготавливают спиральные, кольцевые и двухзавитковые отводы.

Спиральный отвод состоит из канала переменной ширины и диффузора.

Кольцевой отвод представляет собой цилиндрический канал постоянной ширины.

Двухзавитковый отвод применяют для уменьшения поперечной гидравлической силы, возникающей вследствие нарушения осевой симметрии потока.

Направляющий аппарат (лопаточный отвод), применяемый в многоступенчатых насосах, состоит из нескольких каналов со спиральными и диффузорными участками.

Уравновешивание осевого усилия. Во время эксплуатации насоса на рабочее колесо действует осевая сила — результат воздействия потока жидкости на внутреннюю и наружную поверхности этого колеса.

Осевая сила может быть значительной и в аварийной ситуации вызывать смещение рабочего колеса, нагрев подшипников, а при смещении ротора — соприкосновение колеса с неподвижными частями корпуса, в результате чего происходят истирание стенок рабочего колеса и поломка насоса.

Для уравновешивания осевой силы в одноступенчатых насосах применяют:

рабочие колеса с двусторонним входом;

разгрузочную камеру, сообщающуюся с областью всасывания с помощью трубки или через отверстия в заднем диске; недостаток камеры — снижение к. п. д. насоса на 4—6 %;

радиальные ребра (рис. 15,6), уменьшающие воздействие осевой силы за счет снижения давления жидкости на заднем диске;

упорные подшипники.

Для уравновешивания осевого усилия в многоступенчатых насосах используют:

рабочие колеса при соответствующей системе подвода жидкости от колеса к колесу (рис. 15, д, е, ж);

автоматическую гидравлическую пяту (рис. 15, в), установленную за последней ступенью насоса.

Гидравлическая пята, состоит из камеры низкого давления 2, промежуточной камеры 1, отжимного устройства (механической пяты 3 и пружины 4) и разгрузочного диска 5. Кольцевой зазор Ь предусмотрен для снижения давления в промежуточной камере, торцовый зазор а — для создания осевого усилия в направлении, противоположном осевой силе, действующей на рабочие колеса, и для дальнейшего снижения давления жидкости перед ее входом в камеру низкого давления.

Уплотнения. Применяют для уменьшения перетоков жидкостей вследствие разности давлений в соседних полостях, предупреждения утечек жидкости и засасывания атмосферного воздуха в область между вращающимися и неподвижными деталями насоса, применяются щелевые и концевые уплотнения различной конструкции.

|

Щелевые уплотнения — уплотнительные кольца, предназначенные для уменьшения перетоков жидкости в проточной части насоса, образуют между корпусом и рабочим колесом щель прямой, ступенчатой или лабиринтной формы (рис. 16, а—з).

В местах выхода вала из корпуса насоса устанавливают концевые уплотнения — сальниковые или торцовые.

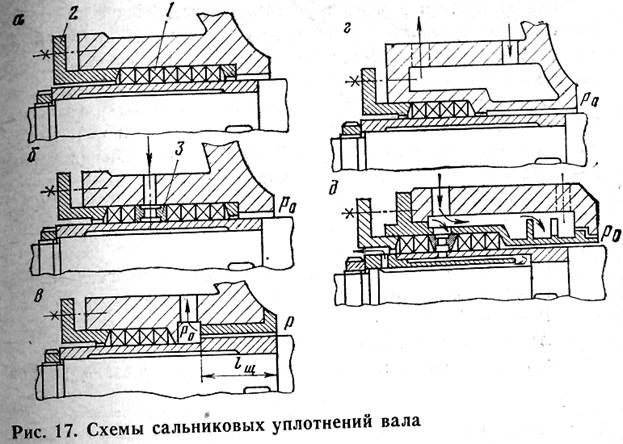

Сальниковое уплотнение (рис. 17,а) состоит из эластичной набивки 1 и нажимной втулки 2. При давлении всасывания ро ниже атмосферного в сальнике устанавливают кольцо 3 (рис. 17,6), к которому из отводящего трубопровода насоса подводится поток жидкости. Этим исключается подсасывание воздуха из атмосферы.

Иногда предусматривают разгрузку сальника (рис. 17, в). Жидкая среда а этом случае через цилиндрический дросселирующий зазор длиной l между валом и втулкой поступает в полость с пониженным давлением.

При перекачивании горячих жидкостей и сжиженных газов сальник охлаждается водой, омывающей снаружи его корпус (рис. 17, г) или защитную рубашку вала (рис. 17,(3) Торцовые уплотнения по сравнению с сальниковыми, менее чувствительные к несоосности вала и корпуса, приспособлены к работе в более широком диапазоне температур и давлений. Трение в них уменьшено, а утечки сокращены.

По типу компенсации осевого смещения вала торцовые уплотнения подразделены на две группы: с вращающимся и с невращающимся аксиально-подвижным элементом.

По направлению подвода жидкости различают торцовые уплотнения с внешним или внутренним подводом.

2015-10-22

2015-10-22 2509

2509