Лекция. Технология изготовления деталей.

Характеристика видов обработки. Для достижения заданного взаимного расположения поверхностей, формы и размеров деталей, их шероховатости и физико-механических свойств при производстве автомобилей применяют различные методы обработки: резание лезвийным и абразивным инструментами; поверхностное пластическое деформирование; электрофизические, электрохимические и другие методы. По мере приближения размера обрабатываемой поверхности к заданному размеру по чертежу обработка заготовки может быть нескольких видов: обдирочная, черновая, получистовая, чистовая, тонкая, отделочная.

Обдирочная обработка применяется для крупных поковок и отливок 16–18-го квалитетов точности. Она уменьшает погрешности формы и пространственных отклонений грубых заготовок, обеспечивая 15–16-й квалитеты точности, шероховатость поверхности  > 100 мкм.

> 100 мкм.

Черновая обработка выполняется в большом диапазоне точности (12–16-й квалитеты). Шероховатость поверхности  = 100–25 мкм.

= 100–25 мкм.

Получистовая обработка применяется для заготовок, к точности которых предъявляются повышенные требования. Этот вид обработки обеспечивает 11-й, 12-й квалитеты точности. Шероховатость поверхности  = 50,0–12,5 мкм.

= 50,0–12,5 мкм.

Чистовая обработка применяется как окончательный вид обработки для тех заготовок, заданная точность которых укладывается в точность, достигаемую чистовой обработкой (8–11-й квалитеты). Шероховатость поверхности обеспечивается в пределах  = 12,5–2,5 мкм.

= 12,5–2,5 мкм.

Тонкая обработка применяется для окончательного формирования поверхностей детали и при малых операционных припусках. Шероховатость поверхности находится в пределах значений  = 2,5–0,63 мкм.

= 2,5–0,63 мкм.

Отделочная (финишная) обработка используется для получения требуемой шероховатости поверхности детали (на точность обработки влияния почти не оказывает). Выполняется, как правило, в пределах допуска предшествующей обработки. Отделочная обработка обеспечивает получение шероховатости поверхности  = 0,63–0,16 мкм.

= 0,63–0,16 мкм.

В современном автомобилестроении наиболее распространены обработка заготовок лезвийным и абразивным инструментами, которые формируют точность и качество поверхностей деталей. Лезвийным инструментом из сверхтвердых материалов можно обрабатывать заготовки с твердостью до 45 HRC, а абразивным инструментом целесообразно выполнять обработку металлов с более высокой твердостью.

Обработка лезвийным инструментом. Обработка лезвийным инструментом используется как процесс чистовой и тонкой обработки: тонкое точение, тонкое фрезерование, тонкое развертывание, протягивание, прошивание.

Сущность тонкого точения заключается в снятии стружки малого по толщине сечения при больших скоростях резания (100–1000 м/мин): для чугунных заготовок скорость резания составляет 100–150 м/мин; для стальных – 150–250 м/мин; для цветных сплавов – до 1000 м/мин. Подача устанавливается для предварительного хода – 0,15 мм/об, а для окончательного – 0,01 мм/об. Глубину резания принимают 0,2–0,3 и 0,05–0,01 мм соответственно.

Малые по толщине сечения стружки не вызывают больших усилий резания и значительных деформаций технологической системы СПИД, что обеспечивает 6–8-й квалитеты точности (при обработке цветных металлов и сплавов – 5–6-й квалитеты). Шероховатость поверхности у заготовок из черных металлов  = 2,50– 0,63 мкм; цветных металлов –

= 2,50– 0,63 мкм; цветных металлов –  = 0,32–0,16 мкм.

= 0,32–0,16 мкм.

Тонкое точение применяется перед хонингованием, суперфинишированием, полированием и выполняется на высокооборотных станках (10–15 тыс. мин-1). Радиальное биение шпинделя не должно превышать 0,005 мм. Все вращающиеся детали должны быть точно отбалансированы.

Резцы оснащаются твердыми сплавами, алмазом, эльбором и другими режущими материалами с высокой износостойкостью. Тонкое обтачивание обеспечивает допуск размеров 5–80 мкм, овальность и конусообразность не более 3 мкм.

Тонкое фрезерование осуществляется преимущественно торцовыми фрезами при обработке плоских поверхностей. Фрезу устанавливают с уклоном 0,0001, чтобы исключить контакт с поверхностью зубьев, не участвующих в резании. При тонкомфрезеровании снимается припуск 0,2–0,5 мм, а отклонение от плоскостности на 1 м длины составляет 0,02–0,04 мм. Шероховатость поверхности  = 2,5–0,63 мкм.

= 2,5–0,63 мкм.

Тонкое развертывание обеспечивает высокую точность и малую шероховатость, однако не исправляет положения оси обрабатываемого отверстия, поскольку снимает равномерный припуск по всей поверхности. Тонкое развертывание обеспечивает точность, соответствующую 5–7-му квалитетам,  =1,25–0,63 мкм, и чаще всего выполняется после сверления и зенкерования или чернового и чистового растачивания отверстий.

=1,25–0,63 мкм, и чаще всего выполняется после сверления и зенкерования или чернового и чистового растачивания отверстий.

Протягивание применяется для обработки внутренних и наружных поверхностей. При чистовом протягивании цилиндрических отверстий обеспечивается точность 6–9-го квалитетов (шероховатость поверхности  = 2,50–0,63 мкм), протягивание наружных поверхностей обеспечивает точность 11-го квалитета. Протягивание выполняется на горизонтальных и вертикальных станках, универсальных и специальных полуавтоматах и автоматах.

= 2,50–0,63 мкм), протягивание наружных поверхностей обеспечивает точность 11-го квалитета. Протягивание выполняется на горизонтальных и вертикальных станках, универсальных и специальных полуавтоматах и автоматах.

Прошивание осуществляется специальным инструментом (прошивкой), который проталкивают через обрабатываемое отверстие в заготовке с помощью пресса.

Обработка абразивным инструментом. Обработка абразивным инструментом включает следующие виды: шлифование, хонингование, притирку, полирование, суперфиниширование.

Шлифование применяется в машиностроении как метод предварительной и окончательной обработки цилиндрических, плоских и фасонных поверхностей по 5–7-му квалитетам точности с шероховатостью  = 1,25–0,08 мкм. Обработка осуществляется на шлифовальных станках различных типов: кругло- и плоскошлифовальных, бесцентровых, наружно- и внутришлифовальных. Размерное шлифование может выполняться в одну операцию при снятии припуска 0,2–0,6 мм на диаметр или в две операции при снятии припуска 0,6–0,8 мм. Тонкое шлифование ограничивается припуском 0,04–0,08 мм на диаметр.

= 1,25–0,08 мкм. Обработка осуществляется на шлифовальных станках различных типов: кругло- и плоскошлифовальных, бесцентровых, наружно- и внутришлифовальных. Размерное шлифование может выполняться в одну операцию при снятии припуска 0,2–0,6 мм на диаметр или в две операции при снятии припуска 0,6–0,8 мм. Тонкое шлифование ограничивается припуском 0,04–0,08 мм на диаметр.

Предварительное шлифование выполняют кругами зернистостью 40–80, что обеспечивает шероховатость поверхности  = 1,25–0,63 мкм; окончательное шлифование – кругами зернистостью 12–40 (

= 1,25–0,63 мкм; окончательное шлифование – кругами зернистостью 12–40 ( = 0,63–0,16 мкм); тонкое шлифование кругами зернистостью 6–10 позволяет получить шероховатость поверхности

= 0,63–0,16 мкм); тонкое шлифование кругами зернистостью 6–10 позволяет получить шероховатость поверхности  = 0,08 мкм.

= 0,08 мкм.

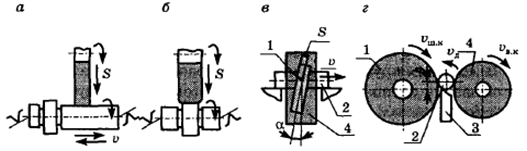

Наружное шлифование деталей, имеющих форму тел вращения, может выполняться с продольной (рис. 4.4, а) и с поперечной подачей (рис. 4.4, б). При шлифовании с продольной подачей обрабатываемая деталь совершает возвратно-поступательное движение относительно шлифовального круга, который после каждого продольного двойного хода имеет поперечную подачу в пределах 0,005–0,200 мм.

При шлифовании с поперечной подачей обработка ведется широким шлифовальным кругом по всей длине обрабатываемой поверхности. Этот способ является наиболее эффективным при совмещенном шлифовании нескольких поверхностей на одном станке.

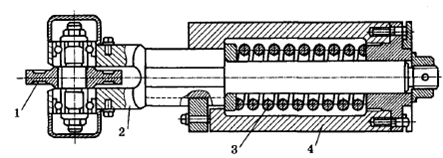

Бесцентровое шлифование наружных поверхностей (рис.4.1, в) может осуществляться при продольной и поперечной подачах. При бесцентровом шлифовании деталь 2 свободно размещается на специальной опорной линейке 3 со скосами между двумя шлифовальными кругами, один из которых – большего диаметра – является шлифовальным, а другой (меньшего диаметра) – ведущим. Сила трения между ведущим кругом и обрабатываемой деталью больше, чем между последней и шлифовальным кругом, поэтому деталь увлекается ведущим кругом во вращение со скоростью, близкой к его окружной скорости. Ведущий и шлифовальный круги вращаются в одном направлении, но с разными окружными скоростями: скорость ведущего круга  = 20–30 м/мин, а шлифовального

= 20–30 м/мин, а шлифовального  = 30–35 м/с.

= 30–35 м/с.

Рис 4.1. Схемы шлифования валов: 1 – шлифовальный круг; 2 – обрабатываемая заготовка; 3 – нож; 4 – ведущий круг

Бесцентровое шлифование с продольной подачей применяется для обработки деталей с гладкой цилиндрической поверхностью, а шлифование с поперечной подачей – при обработке фасонных поверхностей или деталей с буртиками. Для обеспечения продольной подачи детали оси ведущего и шлифовального кругов устанавливаются под углом друг к другу α=1–5°. Глубина резания назначается в пределах 0,05–0,10 мм для предварительных проходов и 0,01–0,03 мм для окончательной обработки. При шлифовании с поперечной подачей ведущий круг перемещается кшлифовальному кругу до тех пор, пока не будет получен заданный диаметр детали.

Шлифование внутренних поверхностей выполняют на внутри-шлифовальных или бесцентрово-шлифовальных станках. При обработке отверстий на внутришлифовальном станке обрабатываемая деталь, закрепленная в патроне, совершает вращательное движение, а шлифовальный круг, кроме вращательного, совершает возвратно-поступательное продольное и поперечное движения, снимая за каждый рабочий ход тонкий слой металла. При этом направления вращения круга и обрабатываемой детали должны быть противоположными. Диаметр шлифовального круга составляет 0,8–0,9 диаметра обрабатываемого отверстия.

Планетарное шлифование применяется для обработки отверстий больших диаметров. В процессе шлифования деталь неподвижно крепится на столе станка, а шлифовальный круг совершает вращательное движение вокруг своей оси, а также вращение вокруг оси отверстия и продольное возвратно-поступательное и поперечное движения, осуществляя продольную и поперечную подачи.

При бесцентровом шлифовании отверстий деталь с предварительно обработанной наружной поверхностью располагается между тремя роликами, один из которых (большего диаметра) является ведущим, а два других (меньшего диаметра) – опорными. Шлифовальный круг располагается в отверстии консольно и совершает вращательное движение вокруг своей оси и возвратно-поступательное движение вдоль оси отверстия.

В условиях крупносерийного и массового производства тонкое шлифование осуществляется по полуавтоматическому и автоматическому циклам.

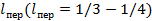

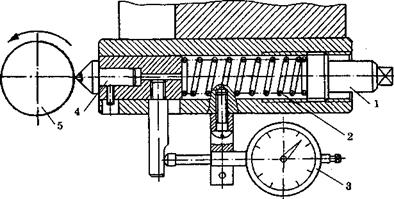

Хонингование служит для чистовой обработки отверстий абразивными брусками и обеспечивает получение высокой точности формы отверстия и низкую шероховатость. Однако хонингование не исправляет положение оси отверстия. Хонинговальная головка вместе с брусками совершает вращательное и возвратно-поступательное движения, в результате чего на обрабатываемой поверхности образуется сетка мелких следов абразивных зерен, которая способствует удержанию смазки при образовании пар трения в механизмах машин (рис. 4.2).

Хонингование осуществляется при малом давлении брусков на поверхность (0,2–1,5) МПа и низкой температуре в зоне резания (50–150 °С).

Точность формы отверстий по высоте обеспечивается величиной выхода брусков из отверстия  длины бруска. В зависимости от погрешности предшествующей обработки припуск на хонингование составляет 0,005–0,080 мм на диаметр.

длины бруска. В зависимости от погрешности предшествующей обработки припуск на хонингование составляет 0,005–0,080 мм на диаметр.

Рис. 4.2. Схема хонингования отверстий:

1 – шпиндель станка; 2 – шарнирное устройство; 3 – хонинговальная головка;

4 – гильза; 5 – хонинговальные бруски; а – угол наклона следов абразивных зерен; II, III – крайние положения бруска за один двойной ход

Окружная скорость хона для чугуна принимается 60–75 м/мин, для стали – 45–60 м/мин. Скорость возвратно-поступательного движения – 10–20 м/мин.

Хонингование обеспечивает 4-6-й квалитеты точности; шероховатость обработанной поверхности  = 0,16–0,04 мкм. Хонингование выполняется с подачей в зону обработки охлаждающей жидкости (керосин, смесь керосина с парафином или минеральным маслом).

= 0,16–0,04 мкм. Хонингование выполняется с подачей в зону обработки охлаждающей жидкости (керосин, смесь керосина с парафином или минеральным маслом).

Алмазное хонингование из-за более высокой износостойкости алмазных брусков обеспечивает большую точность формы отверстия. С целью повышения износостойкости внутренних поверхностей используется также алмазное плосковершинное хонингование, при котором формируется микрорельеф в виде сетки углубленных бороздок, способствующих образованию и удержанию масляной пленки на рабочей поверхности. Для этого обработку ведут в два этапа: вначале крупнозернистыми алмазными брусками, а затем мелкозернистыми на тех же режимах, но при меньшем удельном давлении на бруски (0,3–0,5 МПа).

При хонинговании широко применяются устройства активного контроля размеров отверстия в процессе обработки.

Хонингованием обрабатывают цилиндры двигателей, отверстия в блоках цилиндров под вкладыши коренных подшипников коленчатых валов и др.

Притирка – один из самых точных методов обработки (точность 5-й квалитет и выше). При обработке цилиндрических поверхностей можно получить точность по диаметру до 1 мкм, шероховатость  мкм и ниже. Притиркой можно обрабатывать цилиндрические, конические и фасонные поверхности вручную или на станках. Скорость притира при ручной притирке 2,6 м/мин, а при механической – 10–30 м/мин. Давление инструмента на обрабатываемую поверхность при предварительной притирке 0,2–0,4 МПа, а при окончательной – 0,10–0,15 МПа.

мкм и ниже. Притиркой можно обрабатывать цилиндрические, конические и фасонные поверхности вручную или на станках. Скорость притира при ручной притирке 2,6 м/мин, а при механической – 10–30 м/мин. Давление инструмента на обрабатываемую поверхность при предварительной притирке 0,2–0,4 МПа, а при окончательной – 0,10–0,15 МПа.

Притирка выполняется твердыми и мягкими абразивными материалами, а также с помощью химически активных паст. К твердым абразивам относятся электрокорунд, карбид кремния, карбид бора, алмазная пыль. К мягким – крокус, венская известь, оксид хрома. В качестве связующей среды при притирке применяют минеральное масло, керосин и др. При обработке твердыми абразивными зернами используют притиры, изготовленные из чугуна, бронзы, красной меди, свинца и др., на поверхности которых могут шаржироваться абразивные зерна. При обработке мягкими абразивными зернами применяют притиры из закаленной стали и других твердых материалов.

Обработка с помощью химически активных паст ГОИ в значительной степени интенсифицирует процесс притирки. В состав пасты ГОИ наряду с мягкими абразивными зернами входят стеариновая и олеиновая кислоты, которые размягчают вершины микронеровностей, и снятие припуска осуществляется за счет истирания размягченного слоя.

Полирование выполняется с помощью абразивных зерен, размещенных на поверхности мягких полировальных кругов из войлока, фетра, ремня и других материалов. Полированием достигают шероховатости поверхности  =0,320–0,012 мкм, а при использовании химически активных паст получают зеркальную поверхность. В качестве абразивных материалов при полировании применяют электрокорунд, оксид железа, оксид хрома, карбид кремния. Состав абразивной пасты для полирования черных металлов, %: воск – 25, сало – 4, парафин – 25, керосин – 4, оксид железа – 42. Для цветных сплавов вместо оксида железа берут оксид хрома.

=0,320–0,012 мкм, а при использовании химически активных паст получают зеркальную поверхность. В качестве абразивных материалов при полировании применяют электрокорунд, оксид железа, оксид хрома, карбид кремния. Состав абразивной пасты для полирования черных металлов, %: воск – 25, сало – 4, парафин – 25, керосин – 4, оксид железа – 42. Для цветных сплавов вместо оксида железа берут оксид хрома.

Полирование можно выполнять абразивной лентой на специальных станках-автоматах. Абразивная лента изготавливается на полотняной или бумажной основе, а производительность процесса зависит от зернистости абразива, скорости относительного перемещения ленты и обрабатываемой детали и силы натяжения ленты.

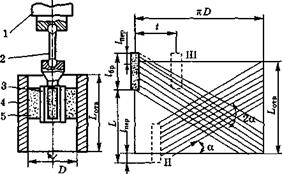

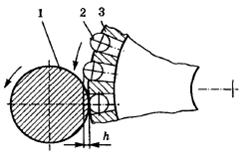

Суперфиниширование – процесс обработки деталей абразивными брусками, которые прижимаются к обрабатываемой поверхности с небольшим давлением (0,05–0,30 МПа). Бруски совершают осциллирующие движения, срезая гребешки микронеровностей и снижая шероховатость обрабатываемой поверхности (рис. 4.3). Процесс осуществляется с применением СОЖ (смесь керосина с 10–20 % веретенного или турбинного масла). При суперфинишировании припуск на обработку не задается и она выполняется в пределах допуска на размер предшествующей обработки.

Процесс обеспечивает шероховатость поверхности до  0,08 мкм, площадь опорной поверхности увеличивается до 70–90 %. Окружная скорость вращения детали при черновой обработке 10–13 м/мин, при чистовой – 26 м/мин. Скорость колебательного движения брусков не превышает 10–20 м/мин.

0,08 мкм, площадь опорной поверхности увеличивается до 70–90 %. Окружная скорость вращения детали при черновой обработке 10–13 м/мин, при чистовой – 26 м/мин. Скорость колебательного движения брусков не превышает 10–20 м/мин.

Алмазное суперфиниширование повышает производительность в 1,5–2,0 раза за счет повышения давления на 30–50 % по сравнению с обычным суперфинишированием. В автомобилестроении суперфинишированием чаще всего обрабатывают коленчатые валы двигателей.

Рис. 4.3. Суперфиниширование наружной цилиндрической поверхности:

головка; 2 – бруски; 3 – обрабатываемая деталь

Микрофиниширование является прецизионным процессом, подобным суперфинишированию, при котором снятие припуска осуществляется осциллирующими брусками.

Конструкция головки (рис. 4.4) обеспечивает силовое замыкание трех брусков, охватывающих заготовку, что обеспечивает обработку поверхности до микронной точности. Верхняя оправка с бруском имеет принудительное радиальное перемещение от гидравлического привода, а две другие оправки с брусками – синхронное перемещение с верхней оправкой. Высокая точность и качество обработки микрофинишированием позволяют в некоторых случаях заменить групповую сборку на сборку с полной взаимозаменяемостью.

Рис. 4.4. Головка для обработки микрофинишированием

Обработка поверхностным пластическим деформированием. Обработка деформированием осуществляется без снятия стружки, так как основана на деформировании тонкого поверхностного слоя с использованием пластических свойств металла. В настоящее время имеется большое количество методов обработки поверхностным пластическим деформированием (ПДЦ).

Калиброванием обрабатывают отверстия с помощью калибрующих оправок (дорнов) или шариков, которые проталкиваются через обрабатываемое отверстие с установленным натягом.

Инструменты для калибрования изготавливают из твердыхсплавов ВК8 или ВК15М. Скоростькалибрования 5–10 м/мин длячерных металлов и 2-6 м/мин для цветных металлов. Точность калибрования для тонкостенных заготовок 8–6-й квалитеты и 6-й, 5-й квалитеты – для толстостенных. Калиброванием можно снизить шероховатость с  2,50–1,25 мкм до

2,50–1,25 мкм до  1,25–0,16 мкм.

1,25–0,16 мкм.

Обкатывание и раскатывание представляет собой процесс пластического деформирования микронеровностей с помощью специальных инструментов (обкатников и раскатников), у которых рабочими элементами являются ролики или шарики высокой твердости (рис. 4.5).

Рис. 4.5. Приспособление для обкатывания наружных цилиндрических поверхностей: 1 – ролик; 2 – державка; 3 – пружина; 4 – корпус

В результате пластического деформирования снижается шероховатость поверхности (с  2,50–1,25 мкм до

2,50–1,25 мкм до  1,25–0,32 мкм) и изменяются физико-механические свойства, т. е. происходит наклеп (упрочнение) поверхностных слоев металла. При этом точность повышается незначительно, так как процесс осуществляется только в границах гребешков микронеровностей. Натяг инструмента принимается в пределах 0,03–0,30 мм в зависимости от исходной и требуемой шероховатости. В качестве смазывающе-охлаждающей жидкости применяется машинное масло, смесь машинного масла и керосина (1:1) или сульфофрезол. Обработку желательно выполнять за один ход инструмента, чтобы избежать перенаклепа.

1,25–0,32 мкм) и изменяются физико-механические свойства, т. е. происходит наклеп (упрочнение) поверхностных слоев металла. При этом точность повышается незначительно, так как процесс осуществляется только в границах гребешков микронеровностей. Натяг инструмента принимается в пределах 0,03–0,30 мм в зависимости от исходной и требуемой шероховатости. В качестве смазывающе-охлаждающей жидкости применяется машинное масло, смесь машинного масла и керосина (1:1) или сульфофрезол. Обработку желательно выполнять за один ход инструмента, чтобы избежать перенаклепа.

Алмазное выглаживание осуществляется путем скольжения алмазного инструмента, прижимаемого к обрабатываемой поверхности под определенным давлением (рис. 4.6).

Рис. 4.6. Схема устройства для алмазного выглаживания: регулировочный винт;

2 – пружина; 3 – индикаторная головка; 4 – наконечник с алмазом; 5 – заготовка

Алмазный инструмент представляет собой кристаллический алмаз, закрепленный в специальной державке и шлифованный по сфере радиусом 0,6–4,0 мм. Шероховатость поверхности после выглаживания составляет  = 0,160–0,025 мкм, микротвердость, повышается на 50–60 %. Скорость алмазного выглаживания принимают в пределах 10–80 м/мин (для мягких сталей и цветных металлов) и 200–250 м/мин (для закаленных сталей). Алмазное выглаживание можно выполнять на универсальных и специальных станках. Обработанные алмазным выглаживанием поверхности обладают высокой износостойкостью и усталостной прочностью.

= 0,160–0,025 мкм, микротвердость, повышается на 50–60 %. Скорость алмазного выглаживания принимают в пределах 10–80 м/мин (для мягких сталей и цветных металлов) и 200–250 м/мин (для закаленных сталей). Алмазное выглаживание можно выполнять на универсальных и специальных станках. Обработанные алмазным выглаживанием поверхности обладают высокой износостойкостью и усталостной прочностью.

Наклепывание центробежно-ударным инструментом (рис.4.7) заключается в нанесении ударов по обрабатываемой поверхности шариками, помещенными в радиальные пазы быстровращающегося диска (сепаратора).

Натяг инструмента (выход шариков над поверхностью диска) принимается в пределах 0,010–0,025 мм; подача инструмента – 0,02–0,20 мм/об. Окружная скорость сепаратора составляет 8–40 м/с, заготовки – 0,5–1,5 м/с. В качестве смазывающе-охлаждающей жидкости применяется смесь машинного масла и керосина.

Рис. 4.7. Центробежная обработка шариками:

1- обрабатываемое изделие; 2- шарики; 3 - сепаратор

Шероховатость после обработки снижается на 1–2 класса; твердость повышается на 30–80 % с образованием на поверхности напряжений сжатия до 400–800 МПа.

Электрофизические и электрохимические способы обработки. В автомобильной промышленности наибольшее распространение получили электроискровая, электроимпульсная, анодно-механическая, ультразвуковая и светолучевая (лазерная) обработка.

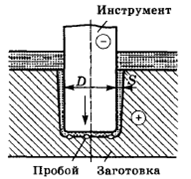

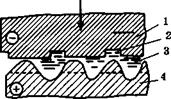

Электроискровая обработка основана на разрушении металла под действием электрического искрового разряда, возникающего при прохождении электрического тока между инструментом и заготовкой (рис. 4.8). Электроды разделены межэлектродным промежутком 5–100 мкм, необходимым для возникновения разряда. Процесс осуществляется в жидкой среде (керосин, маловязкое минеральное масло). Заготовка подключается к положительному, а электрод-инструмент – к отрицательному полюсу генератора импульсов.

Рис.4.8. Схема электроискровой обработки

Электрод-инструмент изготавливают из алюминия, латуни, графита, медно-графитовых сплавов. При искровом разряде термическое воздействие ограничивается участками площадью 0,05–1,00 мм2 с глубиной поражения 0,005–0,300 мм. Плотность тока достигает 104 А/мм2. Точность обработки – 7–5-й квалитеты, достижимая шероховатость Ra = 1,25–0,63 мкм.

Электроискровым методом можно обрабатывать все токопроводящие материалы любой твердости и вести обработку отверстий различных сечений и формы или прорезей размером 0,15–0,30 мм.

Для электроискровой обработки применяются специальные станки с универсальным инструментом.

Электроимпульсная обработка отличается от электроискровой длительностью и мощностью импульсного разряда и некоторыми параметрами его формирования. Увеличение мощности разряда позволяет повысить производительность при обработке стальных заготовок до 20 - 103 мм3/мин (600 мм3/мин при электроискровой обработке). Этим методом можно обрабатывать отверстия с точностью 0,01–0,02 мм и сложные фасонные поверхности. Качество поверхности зависит от электрических режимов процесса обработки. При мягком чистовом режиме шероховатость достигает  = 5,00–1,25 мкм. Метод применяется в автомобильной промышленности для изготовления пресс-форм для литья под давлением, штампов и других изделий.

= 5,00–1,25 мкм. Метод применяется в автомобильной промышленности для изготовления пресс-форм для литья под давлением, штампов и других изделий.

Анодно-механическая обработка деталей осуществляется в результате теплового и химического воздействия электрического тока, протекающего между электродами, погруженными в жидкую среду (рис. 4.9).

Под воздействием электрического тока и рабочей среды на поверхности анода образуется пленка, электрическое сопротивление которой выше сопротивления слоя рабочей жидкости. При относительном перемещении инструмента (или заготовки) под давлением 0,05–0,15 МПа происходит соприкосновение его с выступамимикронеровностей заготовки и разрушение пленки, где концентрируется электрический ток (плотность тока составляет несколько десятков ампер на 1 см2). При этом происходит мгновенное оплавление микровыступов поверхности заготовки.

Рис. 4.9. Схема анодно-механической обработки:

1 – инструмент (катод); 2 – пазы, способствующие удалению продуктов

эрозии из зоны обработки; 3 – рабочая среда; 4 – заготовка (анод)

В качестве рабочей жидкости применяется жидкое стекло, разбавленное водой. Инструменты (диски) изготавливают из красной меди, чугуна, стали, алюминия. Наиболее эрозионно устойчивы диски из красной меди, износ которых составляет 20–30 % от объема снятого сплава ВК8. Скорость съема металла составляет от 2–5 мм3/мин (при доводке) до 200–300 мм3/мин (при грубых режимах обработки).

Метод применяется для обработки твердых сплавов, высоколегированных сталей, для отрезки материалов, заточки инструмента.

Ультразвуковая обработка представляет собой механический процесс, в котором режущим элементом служат взвешенные в жидкости абразивные зерна, получающие энергию от источника ультразвуковых колебаний. Источником их может быть магнитострикционный или пьезоэлектрический излучатель.

Магнитострикционный эффект заключается в изменении размеров тел, выполненных из никеля, коррозионно-стойкой стали, пермаллоя, пермендюра, под действием электрического тока или магнитного поля.

Под воздействием ультразвуковых колебаний (20–30 кГц) абразивные зерна с большой скоростью и силой ударяют в обрабатываемую поверхность и выполняют необходимую работу. Скорость обработки зависит от частоты и амплитуды колебаний(10–100 мкм), твердости и размера абразивных зерен. Для ультразвуковой обработки используют абразивные зерна карбида бора, карбида кремния, алмазный порошок и другие твердые материалы.

Инструмент имеет форму, соответствующую форме заданного отверстия по чертежу детали, и изготавливается из сталей 40, 45, 50, 40Х, 65Г.

Сквозные отверстия можно обрабатывать с точностью 0,01 – 0,02 мм; глухие – менее точно. Шероховатость поверхности зависит от размера абразивных зерен и обеспечивается в пределах  = 0,63–0,16 мкм. Производительность при обработке круглых отверстий в 2–3 раза выше по сравнению с обработкой лезвийным инструментом.

= 0,63–0,16 мкм. Производительность при обработке круглых отверстий в 2–3 раза выше по сравнению с обработкой лезвийным инструментом.

Лазерная обработка осуществляется концентрированной тепловой энергией, возникающей в результате сосредоточения специально сформированного лазерного луча на обрабатываемом участке заготовки. Преимущества ее – легкость фокусирования и точность направления луча; отсутствие обрабатывающего инструмента и механических воздействий на обрабатываемую поверхность, легкость автоматизации процесса. Недостатки – низкий КПД генераторов; затруднения в получении импульсов большой длительности и более высокой частоты (свыше 10 в 1 с). Мощность установки (0,5–3,0 кВт) для прошивки отверстий позволяет получать отверстия диаметром 2–10 мкм.

С помощью лазерной обработки можно сверлить, прошивать, вести сварку, вырезать по контуру и выполнять другие операции.

2018-01-08

2018-01-08 11406

11406