Ткацкий станок предназначен для выработки ткани определенного переплетения, плотности и ширины из различных видов пряжи.

Процесс образования ткани на ткацком станке складывается из следующих циклически связанных друг с другом основных технологических операций: 1) зевообразования; 2) введения утка в зев; 3) прибоя утка к опушке ткани; 4) отпуска основы в зону формирования ткани; 5) отвода наработанной ткани из зоны формирования.

Основные рабочие механизмы ткацкого станка: 1) зевообразовательные; 2) введения утка в зев; 3) прибоя утка к опушке ткани; 4) отвода наработанной ткани из зоны формирования и перемещения основы в продольном направлении; 5) отпуска основы с навоя, создающего напряжение ее.

Основа и ткань при продольном перемещении проходят ряд направляющих органов (скало, иногда ценовые прутки, шпарутки, грудницу).

Для передачи движения механизмам ткацкий станок имеет привод и механизм пуска и останова. Привод сообщает движение главному валу станка, от которого получают движение все механизмы.

|

|

|

Для предупреждения образования пороков ткани, обеспечения безопасности работы и облегчения труда ткачей на ткацком станке установлен ряд предохранительных, контрольных и автоматизирующих механизмов. Все механизмы ткацкого станка крепятся на остове, состоящем из рам и связей.

Чтобы полностью удовлетворить потребности ткацкого производства в отношении возможности выработки обширного современного ассортимента тканей, требуются различные типы и конструкции ткацких станков. Ткацкие станки существующих конструкций в зависимости от последовательности выполнения и способов осуществления технологических операций разделяются на группы:

1) с периодическим (последовательным) и 2) непрерывным (параллельным) выполнением технологических операций; а) с фронтальным и волновым зевом; б) челночные и бесчелночные; в) с фронтальным и точечным прибоем утка к опушке ткани.

В станках первой группы зевообразование, введение утка в зев, прибой утка к опушке ткани происходят последовательно за определенную часть цикла работы станка. Примеры таких станков — классические челночные ткацкие станки, пневматические, рапирные, с микроснарядами.

В станках второй группы все основные технологические операции осуществляются параллельно в течение всего цикла работы станка. Например, на многозевных ткацких станках или круглых ткацких машинах зевообразование, прокладка утка и прибой его к опушке ткани происходят одновременно.

На станках с периодическим (последовательным) ходом технологических операций только небольшая часть цикла работы станка используется на прибой утка, большая часть времени расходуется на подготовительные операции. Цикл станка в этом случае складывается из времени зевообразования, ввода утка в зев и прибоя утка к опушке ткани.

|

|

|

Чем дольше протекает каждая операция, тем больше время цикла работы станка, тем меньше его теоретическая производительность.

На станках с параллельным выполнением технологических операций путем совмещения по времени зевообразования, ввода утка в зев и прибоя его к опушке ткани цикл работы станка сокращается по сравнению со станками первой группы.

При выполнении на таких станках многоточечного прибоя утка и соблюдении одинаковой скорости движения органов прибоя, продвигающихся вдоль опушки ткани, теоретическая производительность ткацкого станка будет увеличиваться пропорционально количеству органов прибоя.

На станках с параллельным выполнением технологических операций создают волновой зев. При волновом (или ступенчатом) зевообразовании каждая основная нить (или небольшая группа нитей) основы соответствующей ветви зева поднимается или опускается, последовательно одна за другой, образуя непрерывно «бегущую» поперек основы волну. В некоторых конструкциях волна зева может распространяться и вдоль основных нитей.

На станках с фронтальным зевом подъем и опускание основных нитей, образующих соответствующие ветви зева, происходят одновременно по всей заправочной ширине станка.

В образованный тем или иным способом зев основы вводится уточная нить. На челночных станках челнок несет уточный початок или шпулю и при движении через зев уточная нить сматывается с початка (шпули).

На бесчелночных станках прокладывание утка в зеве осуществляется при помощи жестких или гибких рапир, снарядов-захватов, струей воздуха или воды. Эти нитеносители сматывают нить в зев с неподвижно расположенной вне зева бобины.

На станках с фронтальным прибоем утка к опушке ткани перемещение вдоль основы вновь проложенной уточной нити и присоединение ее к предыдущей производится одновременно по всей ширине заправки. В этом случае зубья берда создают одновременно давление во многих точках вновь проложенной уточной нити, которая начинает взаимодействовать одновременно со всеми нитями основы. Уплотнение утка в ткани с целью достижения определенной плотности требует использования большой силы прибоя.

При точечном прибое утка к опушке ткани «точка прибоя» перемещается непрерывно вдоль опушки ткани. Для нормального хода процесса точечного прибоя необходимо создать заданную величину натяжения нитей основы около зоны прибоя утка, заданное равномерное натяжение утка и обеспечить правильное направление силы прибоя.

В настоящее время в ткацком производстве основной базовой конструкцией является челночный станок с последовательным выполнением технологических операций с различными автоматическими устройствами. Эти станки универсальны и допускают установку на них различных боевых, зевообразовательных и батанных механизмов, автоматизирующих и контролирующих устройств, которые приспособлены для широкой регулировки применительно к ассортименту вырабатываемой ткани.

Однако из-за резкого шума, производимого этими станками, большой вибрации остова станка, неравномерности вращения главного вала, больших инерционных нагрузок, действующих на звенья батанного и боевого механизмов, и другим причинам рабочие скорости этих станков ограничены.

Современное ткацкое машиностроение идет по пути создания бесшумного уравновешенного ткацкого станка, не вызывающего вибраций пола и потолочных перекрытий. Одно из решений этой задачи — создание многозевной ткацкой машины с параллельным выполнением технологических операций, в которых челнок имеет непрерывное движение, безударное, бесшумное, с постоянной скоростью, а прибой и образование зева осуществляются не сразу по всей ширине ткани, а разделены по секциям по ширине заправки.

|

|

|

Другим важным направлением в ткацком машиностроении является создание бесчелночных станков с последовательным выполнением технологических операций и с гораздо большей производительностью, чем у существующих челночных станков. В связи с этим направлением появились пневматические, гидравлические, рапирные, пневморапирные, с микроснарядами ткацкие станки, у которых скорость введения утка в зев в 1,5—2 раза выше, чем у челночных.

В зависимости от степени автоматизации технологических процессов ткацкие станки разделяются на механические и автоматические.

Механические ткацкие станки в случае обрыва или доработки утка останавливаются действием специальных предохранительных механизмов. Заправка станка утком производится вручную; станок в это время простаивает.

На автоматических ткацких станках при обрыве или доработке уточной нити питание утком восстанавливается на ходу станка благодаря действию специальных автоматических устройств (автоматов смены шпуль и челноков, мотальных головок).

Наличие на станке устройства, автоматизирующего процесс питания станка утком, очень существенно для станков с малыми уточными паковками. Если количество разладок устройства не велико, то такое устройство обеспечивает повышение производительности труда, а в некоторых случаях и повышение производительности оборудования, так как время простоев станка из-за ручной смены уточного початка или шпули в челноке резко сокращается.

Все рассмотренные выше типы станков в зависимости от вида пряжи, назначения и вида вырабатываемой ткани, оснащенности механизмом смены цвета утка и вида заправочной схемы подразделяются на несколько групп.

а) В зависимости от вида пряжи ткацкие станки подразделяются на станки для выработки хлопчатобумажных, шелковых, шерстяных, льняных, стеклянных, металлических и других тканей. При выработке шелковых тканей, отличающихся тониной (высоким номером) перерабатываемого сырья, используются легкие станки. Станки, применяемые для выработки шерстяных тканей из аппаратной пряжи и плотных льняных тканей, отличаются своей массивностью и большими габаритами. Эти станки часто называют тяжелыми. Для выработки хлопчатобумажных, льняных и шерстяных тканей из гребенной пряжи используют средний тип станков.

|

|

|

б) По назначению вырабатываемой ткани станки подразделяются на обыкновенные и специальные. Последние предназначены для выработки тканей специального назначения — технических, ворсовых, петельных, вышивных, ковров, лент и т. п.

в) По ширине вырабатываемых тканей различаются станки

узкие и широкие.

г) В зависимости от количества одновременно вырабатываемых на станке полотен различают одно- и многополотенные станки. Вырабатываемые полотна могут быть расположены рядом

или друг над другом. Идея конструкции таких машин заключается в

том,чтобы за один цикл движения машины получить два или более полотен. Производительность многополотенных станков может быть больше аналогичных однополотенных.

д) В зависимости от оснащенности станков механизмом смены цвета утка, станки подразделяются на вырабатывающие

одноцветные и многоцветные ткани. Станки, оснащенные много

цветным прибором позволяют вырабатывать полосатые или клетчатые ткани по утку, выравнивать структуру ткани по утку (путемразгона неровноты нити), создавать сложные эффекты по утку посредством переработки уточных нитей с разной круткой и структурой, из разных видов волокон и пр.

е) По виду конструктивно-заправочной схемы станки подразделяются на плоские, круглые и барабанные с различным расположением конструктивно-заправочной линии:

а) горизонтальным; б) наклонным; в) вертикальным; г) дуговым.

Наиболее распространены плоские ткацкие станки с горизонтальным направлением заправочной линии, которая характерна для челночных ткацких станков.

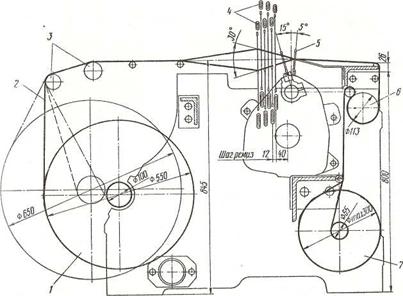

Рис. 1. Конструктивно-технологическая схема заправки бесчелночных станков АТПР:

1 — навой; 2 — основные нити; 3 — скало; 4 — ремизные рамы; 5 — бердо; 6 — вальян; 7 — товарный валик

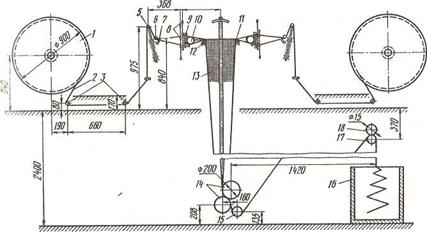

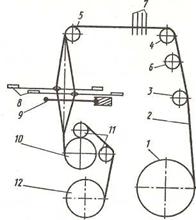

Рис. 2. Технологическая схема заправки круглоткацкого станка «Сажем»:

1 — навой; 2 — основные нити; 3 — направляющие скалки; 4 — сепаратор; 5 — компенсатор; 6 — скало; 7 — ламели; 8 — галева; 9 — круглое бердо; 10 — челнок; 11 — прибойные диски; 12 — кольцо-грудница; 13 — ткань; 14 — вальян; 15, 17. 18 — натяжные валы; 16 — товарный ящик

|

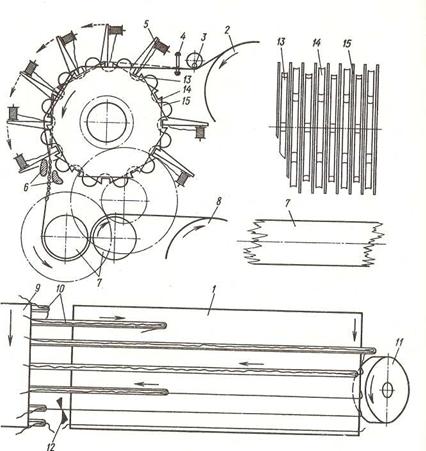

Рис. 3. Технологическая схема заправки ткацкого станка барабанного типа Джентиллини-Рипомонти:

1 — барабан; 2 — навой; 3 — эксцентричное скало; 4 — неподвижное бердо; 5 — уточные паковки; 6 — направляющая пластина-грудница; 7 — вальян; 8 — товарный валик; 9 — барабан рапир; 10 — рапиры-нитепрокладчики; 11 — захват уточной нити; 12 — шпаруточные ножницы; 13, 14 — зевообразовательные диски; 15 — прибойные диски

|

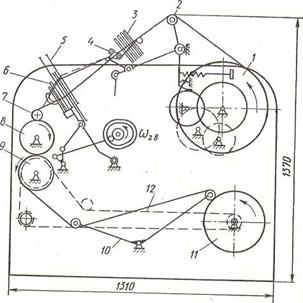

Рис. 4. Технологическая схема заправки пневматического станка

Рис. 5. Технологическая схема заправки пневматического ткацкого станка Максбо

Рекомендуемая литература

1. А.В. Дицкий др. «Основы проектирования машин ткацкого

производства», М., Машиностроение, 1983 г.

2. Н.И. Труевцев. «Технология и оборудование текстильного

производства», М., Машиностроение 1978г.

2018-01-08

2018-01-08 3759

3759