1. Общие методические положения

Цель обновления моделей автомобилей – повышение их эффективности.

Оптимальное определение параметров и качества проектируемых автомобилей возможно лишь при рассмотрении комплекса: промышленность – транспорт – дороги.

Порядок определения экономической эффективности новой техники устанавливается Методическими указаниями по определению экономической эффективности новой техники.

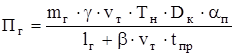

Производительность автомобиля определяется по формулам (годовая) для грузовых автомобилей (т×км)

;

;

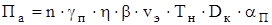

для автобусов (кал×км)

;

;

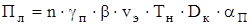

для легковых автомобилей

,

,

где mг – грузоподъемность, т;

g – коэффициент использования грузоподъемности;

lг – средняя дальность ездки с грузом, км;

vт – средняя техническая скорость автомобиля, км/ч;

Тн – производительность работы в наряде, ч;

Dк – количество дней в году;

aп – коэффициент использования парка;

b – коэффициент использования пробега;

tпр – продолжительность простоя под нагрузкой и разгрузкой за одну ездку, ч;

|

|

|

n – количество пассажирских мест;

gп – коэффициент наполнения автобуса (легкового автомобиля);

h – коэффициент использования времени работы автобуса в наряде;

vэ – эксплуатационная скорость, км/ч;

vт – определяется с учетом суммарного времени движения и простоев на линии из-за неисправностей. vт – зависит от мощности двигателя, полной массы автомобиля, передаточного отношения в трансмиссии, КПД, радиуса качения колес, сопротивления движению, эффективности тормозных механизмов и т.д.;

aп – зависит от надежности автомобиля и приспособленности к ТО и ТР;

tпр – зависит от устройства кузова, погрузочной высоты, размеров дверей, маневренности, погрузочных устройств.

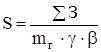

Себестоимость транспортной работы – коп. на 1 т×км

,

,

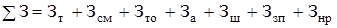

где S З – годовые эксплуатационные затраты на перевозки одним автомобилем.

,

,

где Зт – затраты на топливо;

Зсм – смазочные материалы;

Зто – техническое обслуживание;

За – амортизационные отчисления;

Зш – на восстановление и ремонт шин;

Ззп – заработная плата водителя;

Знр – накладные расходы.

Каждый из этих видов расходов зависит от конструкции автомобиля, даже Ззп должен зависеть (удобство управления).

В системе Де Бартини, Кузнецова эффективность транспортной работы выражается как отношение полезного эффекта транспортировки – величины услуг к величине расходов на транспортировку, выраженной через массу израсходованных материалов

, тран / Трн

, тран / Трн

где Gрн – величина расходуемых материалов, Трн.

2.

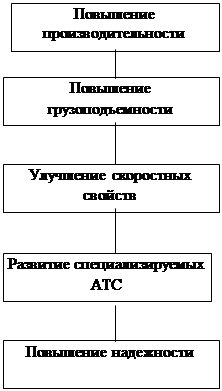

Пути улучшения технико-экономических показателей автомобиля

Пути улучшения технико-экономических показателей автомобиля

|

|

|

|  |  | ||||

|  | |||||

2.1. Повышение производительности

Повышение грузоподъемности и снижения собственной массы автомобиля – за счет рациональных компоновок, увеличения числа мостов, увеличения числа звеньев автопоездов, применения материалов.

Ограничения – нагрузка на дороги А 100 (180 кН) Б 60 (110 кН).

Производительность автопоездов возрастает примерно в 1,5 раза, себестоимость снижается на 25-30 %.

Снижение массы АТС возможно за счет совершенствования конструкции, применения алюминиевых сплавов, неметаллических материалов, штампованных деталей, профилей, ужесточения допусков.

Улучшение скоростных свойств – зависит от двигателя, удельной мощности, его приспосабливаемости, трансмиссии, сопротивления двигателя, плавности хода, тормозных свойств, управляемости и устойчивости.

В условиях связанного транспортного потока Nуд = 6-7,5 кВт.

Количество ступеней в КПП должно возрастать, а плотность в районе высших передач увеличиваться.

Развитие специализированных автомобилей – расширение контейнерных перевозок, выпуск самосвалов, автомобилей-самопогрузчиков, фургонов, рефрижераторов, автоцистерн, с/х автомобилей и т.д.

Специализированные АТС обеспечивают полное использование грузоподъемности, сохранность груза, механизацию погрузочно-разгрузочных работ.

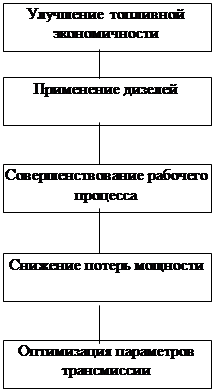

2.2. Улучшение топливной экономичности

Оснащение автомобилей дизельными двигателями – позволяет снизить расход топлива на 25-35 % легковыми автомобилями и на 30-40 % –грузовыми. У дизелей примерно в два раза меньше выбросы токсичных веществ, выше ресурс, безотказность, но больше вес, стоимость, хуже динамика (приспособляемость).

Улучшение эксплуатационных характеристик двигателя – за счет повышения степени сжатия, подогрев воздуха пи пуске, смесеобразование с расслоением заряда, применение 3х-4х пламенных головок, использование микропроцессов для оптимизации зажигания, впрыска, снижения затрат мощности на привод агрегатов (вентилятор), применение турбонаддува промежуточным охлаждением воздуха, замена карбюраторов непосредственным впрыском в впускной трубопровод или камеру сгорания, отключение цилиндров.

Но токсичность снижается при уменьшении степени сжатия и при опережении зажигания, а экономичность ухудшается. Только с помощью систем впрыска устраняется это противоречие.

Повышение мощности двигателя целесообразно не за счет увеличения частоты вращения, а за счет увеличения момента, что позволяет снизить удельный расход топлива, потери мощности на трение, насосные потери, улучшает коэффициент приспособляемости, сдвигает максимальный момент влево.

Применение керамических (адиабатных) двигателей.

Снижение затрат мощности при движении – за счет снижения сопротивления дороги путем применения радиальных шин (f меньше на 25 %, экономия 8 %), металлокордных шин, более тонких шин.

Аэродинамическое сопротивление определяется совершенством формы (Сх), лобовой площадью, скоростью. Использование обтекателей уменьшает расход на 5-7 %. При скоростях 70-80 % сопротивление дороги и воздуха уравниваются и далее растет сопротивление пропорционально квадрату скорости. Уменьшение потерь в трансмиссии происходит за счет снижения вязкости, применением антифрикционных присадок, улучшением качества шестерен, уменьшением проскальзывания в передачах.

Оптимизация параметров трансмиссии – за счет снижения передаточных чисел главной передачи, применения микропроцессоров для выбора передач, изменения передаточных чисел КПП. Но все изменения передаточных отношений изменяет скорость, поэтому их надо выбирать для конкретных условий эксплуатации.

|

|

|

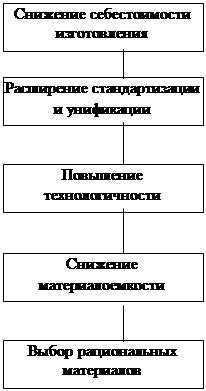

2.3. Снижение себестоимости изготовления

Себестоимость изготовления зависит от трудоемкости изготовления, определяемой технологией и материалоемкости.

Замена литья в песчаные формы литьем под давлением, механическая обработка на автоматических линиях по сравнению с универсальными станками, штамповка, сборка на конвейерах приводит к снижению себестоимости, т.к. увеличивает производительность.

Это же достигается увеличением объема выпуска унифицированных изделий. Но чрезмерная униформация может привести к ухудшению эксплуатационных свойств из-за увеличения массы, снижения долговечности и т.д.

Тем не менее создание параметрических рядов, униформация приводят к увеличению выпуска, применению прогрессивной технологии, снижению трудоемкости.

Повышает прочностные характеристики применение низколегированной стали (например, 25ХГСФл для отливка картеров мостов), это уменьшает толщину стенок, уменьшается масса, увеличивается долговечность против стали 35л (КрАЗ). При этом стоимость повышается для моста, но общая экономия больше.

Применение алюминия, пластмасс для деталей не несущих нагрузку.

Для несущих конструкций требуются прочные дорогостоящие пластмассы: стеклопластики, углепластики и т.д. Из пластмасс делают карданные валы, рессоры, кузов, детали двигателя и т.д.

2.4. Понятие маркетинга

Стоимость изделия определяет в конечном итоге рынок. Изучение спроса, конкурентов и на этой основе планирование собственной деятельности есть маркетинг. Маркетинг – это изучение потребительского спроса, нахождение незаполненных ячеек, это реклама, выставки.

Лекция №8

2017-10-31

2017-10-31 15381

15381