Не смотря на внешнее разнообразие исходного сырья, используемого в порошковых технологиях, ингредиенты того или иного ПМ не только подчиняются одним и тем же теоретическим законам инженерной реологии, но и на практике обладают сходными технологическими свойствами, условиями их предварительной подготовки и последующей переработки.

Например, химическая промышленность выпускает широкий ассортимент материалов и изделий в порошкообразном состоянии:

1) минеральные удобрения;

2) соду;

3) фото- и химические

реактивы…

Эти материалы представляют однотипные кристаллические системы, для которых процессы измельчения, смешения, дозирования, уплотнения, сушки, взвешивания, хранения и пылеулавливания, переработки отходов и другие протекают, как правило, по одному механизму и подчиняются общим закономерностям.

Правомерность применения той или иной расчетной схемы определяется совокупность структурно-механических и физико-химических характеристик конкретных ПМ.

Экспериментами установлено, что определяющим при решении практических задач создания высокоэффективных, малоотходных, энергосберегающих и экологически безопасных технологий являются параметры, характеризующие способность к изменению объема ПМ под действием внешних нагрузок и механохимическую активность порошков или их ингредиентов.

|

|

|

Классическим примером порошков МППМ является стекольная шихта, используемая как основное сырье в производстве стекла и стеклянного волокна. Основываясь на данные [1] и результаты [3,4] доказано, что диаграмма «напряжение – упругая деформация» для шихты имеет характерный вид (рис. 8).

Рис. 8 Зависимость σ-ε для стекольной шихты.

=> В качестве физической модели уплотнения шихт можно использовать (с учетом характерных особенностей стекольных шихт) обобщенную модель уплотнения порошковых материалов, разработанную проф. М.Б. Генераловым.

Согласно такой модели для сжимаемых сред с зернистопористой структурой относительное изменение объема определяется средним нормальным напряжением

|

Вид функции для каждого материала зависит от структурно-механических и физико–химических свойств порошка и других параметров, но не зависит от того, при каких условиях – простом или сложном напряженном состоянии - достигает данного значения.

Вид функции для каждого материала зависит от структурно-механических и физико–химических свойств порошка и других параметров, но не зависит от того, при каких условиях – простом или сложном напряженном состоянии - достигает данного значения.

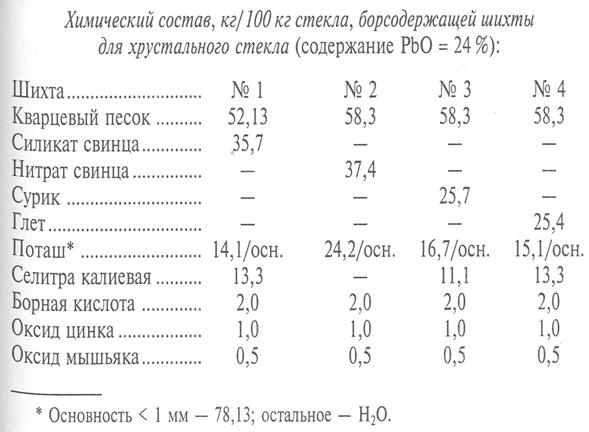

Все основные свойства продукта, технологии и виды оборудования для решения вопросов ресурсосбережения и экологической безопасности рассмотрим во взаимосвязи (на примере производства стекольных шихт разных составов и назначений).

Продолжение таблицы 2

Окончание таблицы 2

|

|

|

Обозначения к таблице 2

Пыль:

*1 – перед системой газоочистки;

*2 – из бункера электрофильтра;

*3 – из бункера батарейного циклона;

*4 – из бункера рукавного фильтра.

Далее приведены результаты ранжирования параметров:

• Входные

• Управляющие

• Возмущающие

• Входные

Входные:

1- гранулометрический состав шихты 0,02-1,50 мм; 2- химический состав шихты; 3- диаметр валков 160-1200 мм; 4- зазор между валками 1-10 мм; 5- угол подачи шихты 40-85 град; 6- насыпная плотность шихты 680-1100 кг/м³; 7- химическая однородность шихты по 21-35%;8- частота вращения валков 8-60 мин̄ ¹; 9- производительность пресса 0,300-5,0 т/ч; 10- направление прокатки шихты вертикальное или горизонтальное.

Управляющие:

1- плотность шихты после утряски или подпрессования 0,750-1,25 г/см³; 2- скорость прокатки 0,3-0,7 м/с; 3- среднее нормальное напряжение 100-300 МПа; 4- влажность шихты 7,3-8; 5- коэффициент внешнего трения на контакте шихта/поверхность валка 0,2-0,6; 6- коэффициент внутреннего трения 0,2-0,8; 7- форма выполнения поверхности валков гладкая или профильная; 8- сыпучесть порошкообразной шихты 250-350 кг/(м·с); 9- пластическая прочность 10-25 кПа; 10- коэффициент бокового давления 0,3-0,6; 11- связующие вещества водные, органические и др.; 12- температура шихты перед компактированием 30-300°С; 13- протекание обменных и твердофазных реакций между и водой, раствором и доломитом; борной кислотой, водой и др.; 14- охлаждение компактированной шихты до 150-200°С; 15- сушка или спекание компактированной шихты при 200-800°С.

1- плотность шихты после утряски или подпрессования 0,750-1,25 г/см³; 2- скорость прокатки 0,3-0,7 м/с; 3- среднее нормальное напряжение 100-300 МПа; 4- влажность шихты 7,3-8; 5- коэффициент внешнего трения на контакте шихта/поверхность валка 0,2-0,6; 6- коэффициент внутреннего трения 0,2-0,8; 7- форма выполнения поверхности валков гладкая или профильная; 8- сыпучесть порошкообразной шихты 250-350 кг/(м·с); 9- пластическая прочность 10-25 кПа; 10- коэффициент бокового давления 0,3-0,6; 11- связующие вещества водные, органические и др.; 12- температура шихты перед компактированием 30-300°С; 13- протекание обменных и твердофазных реакций между и водой, раствором и доломитом; борной кислотой, водой и др.; 14- охлаждение компактированной шихты до 150-200°С; 15- сушка или спекание компактированной шихты при 200-800°С.

Возмущающие:

1 - климатические условия (летние, зимние); 2 - линейная величина износа рабочей поверхности валков, 1-8мм; 3 - виды износа (абразивный, коррозионный и др.); 4 - попадание в зазор между валками инородных предметов (порошка, металлов и др.).

Выходные:

1- плотность плитки 1,0-3,0 кг/м³; 2- размеры плитки (5*10*2)-(70*100*8)мм; 3- гранулометрический состав раздробленной плитки 1- 20 мм; 4- химическая однородность плитки по, 21-25; 5- прочность плитки на сжатие 2,0-6,5 МПа, на растяжение 1,5-3,на излом 0,3-4,0 МПа;6- динамическая прочность; 7- химический состав плитки; 8- теплопроводность плитки 0,3-0,5 Вт/(м*°С); 9- удельное электро сопротивление плитки; 10- слеживаемость плитки; 11- пористость плитки; 12- насыпная плотность плитки.

1- плотность плитки 1,0-3,0 кг/м³; 2- размеры плитки (5*10*2)-(70*100*8)мм; 3- гранулометрический состав раздробленной плитки 1- 20 мм; 4- химическая однородность плитки по, 21-25; 5- прочность плитки на сжатие 2,0-6,5 МПа, на растяжение 1,5-3,на излом 0,3-4,0 МПа;6- динамическая прочность; 7- химический состав плитки; 8- теплопроводность плитки 0,3-0,5 Вт/(м*°С); 9- удельное электро сопротивление плитки; 10- слеживаемость плитки; 11- пористость плитки; 12- насыпная плотность плитки.

Аналогично ранжируют факторы подсистем последующей переработки стекольных шихт. Генеральное сопоставление параметров всех подсистем показало, что комплексным показателем качества функционирования этих уровней является технологическая эффективность, отражающая синтез разработанных процессов в единое малоотходное производство и эколого-экономический фактор.

Сырьевые материалы, применяемые для производства стекла:

Главные:

2018-01-21

2018-01-21 767

767