Зносостійкість деталей. Підвищенню зносостійкості деталей у більшості випадків сприяє попереднє зміцнення металу поверхневого шару, яке зменшує зминання і стирання поверхонь за наявності їх безпосереднього контакту, і взаємне проникнення поверхневих шарів, що виникає при їх механічній та молекулярній взаємодії: зміцнення збільшує дифузію кисню в метал поверхневого шару, створюючи в ньому тверді хімічні з’єднання FeO, Fe2O3, Fe3O4 характерні для окислювального зношування, що протікають з найменшою інтенсивністю, а також перешкоджають розвитку спільної пластичної деформації металів деталей, що труться, що викликає холодне зварювання схопленням, яке є найбільш інтенсивним видом зношування.

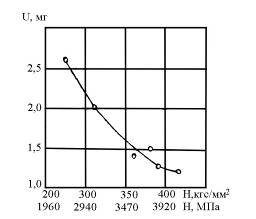

На рис. 5 показано зміну зношування валиків зі сталі У8А при їх терті – ковзанні з чавунними колодками зі змащенням в залежності від ступеня наклепу валиків після шліфування, вираженого мікротвердістю поверхневого шару. Графік ілюструє значне зменшення зношування зі збільшенням ступеня наклепу.

|

|

|

Позитивний вплив наклепу на зносостійкість поверхонь, що труться, проявляється тільки до певного ступеня початкового наклепу. Якщо при попередній обробці поверхні, що треться, ступінь пластичної деформації поверхневого шару перевищує певне для даного металу значення, то в металі починається процес його розпушення (розриви міжатомних зв’язків по площинах ковзання і субмікроскопічні порушення суцільності металу), що відбувається одночасно з процесом зміцнення, який продовжується. Це явище називається перенаклепом.

Рис. 5. Вплив наклепу на зношування стальних валиків

При подальшому збільшенні навантаження металу переміцнені і окрихчені зони металу відшаровуються від його основної маси; починається лущення і прискорене зношування металу. Таким чином, перенаклеп металу викликає різке падіння зносостійкості, а також знижує втомлену міцність деталей і деякі інші експлуатаційні властивості. У зв’язку з цим зміцнення металу поверхневого шару в процесі механічної обробки деталей при спеціальних зміцнюючих операціях (обкатка роликами і шариками, дрібоструминна обробка, тощо) слід провадити при суворо регламентованому наклепі що досягається, щоб запобігти виникненню перенаклепу.

Втомлена міцність деталей машин у значному ступеню залежить від зміцнення (наклепу) метала поверхневого шару. Зміцнення металу до певних меж зменшує амплітуду пластичної деформації і запобігає виникненню субмікроскопічних порушень суцільності (розпушення), що породжують розвиток втомлених тріщин.

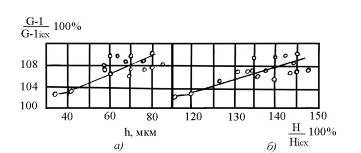

Крім того, створення зміцненого наклепаного поверхневого шару перешкоджає зростанню існуючих і виникненню нових втомлених тріщин. Такий шар може значно нейтралізувати шкідливий вплив зовнішніх дефектів і шорсткості поверхні. Дослідження деталей з твердим зміцненим шаром після циклічних навантажень, через які в металі виникають напруження, що перевищують межу втомленості, показує, що втомлені тріщини зароджуються не у зміцненому шарі деталі, а у глибині її. Створення подібних тріщин під зміцненим шаром і їх подальше збільшення відбувається при більш високих напруженнях і їх більшому числі циклів навантаження, ніж в умовах відсутності наклепу. Вплив перелічених причин призводить до помітного підвищення втомної міцності деталей машин в результаті зміцнення металу їх поверхневого шару (рис. 6).

|

|

|

Результати численних досліджень показують, що при наклепі металу поверхневого шару підвищення циклічної міцності деталей машин, що працюють в умовах нормальної кімнатної температури, може досягти 25–30 %. При наклепі металу точінням і поліруванням межа витривалості підвищується на 20–25 % за рахунок наклепу і на 12–15 % зростає за рахунок зниження висоти шорсткості при переході від точіння до полірування.

Рис. 6. Вплив глибини (а) і ступеня (б) наклепу, створеного точінням, на межі витривалості сталі 45

Вплив наклепу на корозійну стійкість. Пластична деформація та наклеп поверхневого шару металу протікають в різно орієнтованих зернах неоднакового складу з різною інтенсивністю, феритні зерна деформуються інтенсивніше перлітних. Це викликає підвищення енергії та різну зміну електродного потенціалу. Більш наклепані феритні зерна стають анодами, а менш наклепані перлітні зерна – катодами. З тих же причин виявляються різними і викривлення атомної решітки в різних кристалічних зернах.

В результаті пластичної деформації полікристалічного металу в ньому створюються мікронеоднорідності, що сприяють виникненню великої кількості корозійних мікроелементів. Найбільш активними ділянками металу у взаємодії із зовнішнім середовищем є зони площин зсувів і місця виходів дислокацій на поверхню. В цих зонах прискорюється адсорбція та розвиваються корозійні і дифузні процеси. В результаті цього холоднодеформована м’яка сталь може поглинути у 100 разів більше водню, ніж відпалена.

Механічна обробка, що викликає наклеп поверхневого шару і зміну шорсткості поверхні, суттєво впливає на корозійну стійкість металу. За даними проведених досліджень коефіцієнт самодифузії нікелю жароміцної сталі після електрополірування, коли наклепаний шар повністю усунений, при 700 °С складає 10-14 см2/с, а після шліфування – 130×10-14 см2/с. В табл. 7.3 наводяться дані про втрату в масі зразків внаслідок корозії за 30 діб перебування у воді.

Втрати в масі стальних зразків від корозії за 30 діб перебування у воді

| Вид обробки зразка | Втрати в масі, × 10-5 г/см2 | |

| Сталь 20Х | Сталь У8А загартована | |

| Шліфування Точіння Силове точіння Обробка роликами | 390 465 510 524 | 605 645 650 715 |

Наклеп і залишкові напруження поверхневого шару можуть стати однією з причин корозійного розтріскування сталі при її довготривалому статистичному навантаженні в корозійних середовищах. Зняття наклепу відпалюванням усуває в цих випадках і корозійне розтріскування.

Необхідно однак відмітити, що за певних умов створення наклепу деталей накатуванням роликами або обдуванням дробом відбувається завальцьовування шляхів проникнення корозійних середовищ у середину металу через дефекти поверхні, які пластично деформуються феритом. Це може нейтралізувати розвиток корозійних процесів і розвиток втомної міцності деталей.

Наклеп поверхневого шару значно знижує магнітні властивості магнітом’яких матеріалів типу пермалой, альфенол тощо. У зв’язку з цим при їх механічній обробці наклеп неприпустимий.

|

|

|

При робочій температурі понад 700–800 °С наклеп поверхневого шару в багатьох випадках виявляється шкідливим і знижує експлуатаційні якості деталей машин.

Це відбувається тому, що після пластичної деформації металу поверхневого шару при кімнатній температурі збільшується його питомий об’єм і зменшується щільність. Ця обставина сприяє більш швидкому протіканню дифузійних процесів при високій температурі та вигоранню легованих елементів, і тим самим прискорює процеси, що знижують опір металу відриву.

Тривала дія високої температури на наклепаний метал швидко призводить до інтенсивного розміцнення його, що знижує загальні експлуатаційні властивості деталей.

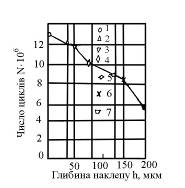

Зі збільшенням ступеня і глибини наклепу жароміцних сплавів їх втомлена міцність при роботі в середовищі з високою температурою знижується (рис. 7). При глибині наклепу 190 мкм, що виникає при чорновому точінні, число циклів N до зруйнування сплаву при 700 °С виявляється приблизно у двічі нижчим, ніж після електрополірування, яке не викликає наклепу.

Рис. 7. Вплив, глибини наклепу при різних методах обробки жароміцного сплаву на число циклів N до його зруйнування при високих температурах: 1 – електрополірування; 2 – полірування після шліфування; 3 – шліфування; 4 – полірування після точіння; 5 – чистове точіння; 6 – полірування; 7 – чорнове точіння

Різними експериментами було показане суттєве зменшення тривалої міцності жароміцного сплаву в залежності від глибини наклепу, що виникає при різних видах обробки. З даних досліджень видно, що при значному наклепі, створюваному дробовоструминною обробкою та обкаткою роликами, тривала міцність при стогодинних дослідженнях знижується при 700 °С на 11,5–27 %, а при 800 °С – на 15–45 %. Навіть при чистовому точінні наклеп поверхневого шару зменшує тривалу міцність майже на 10 %.

Ще сильніше проявляється шкідливий вплив наклепу (як поверхневого, так і суцільного) на міцність жароміцних сплавів при циклічних нагріваннях (термовтомленість). Як показує діаграма на рис. 8, при 700 °С час Т до руйнування зразків, наклепаних обдуванням дробом і обкаткою роликами, відповідно у два і шість разів меншим, ніж у зразків без наклепу (оброблених електрополіруванням).

|

|

|

Рис. 8. Вплив наклепу при різних методах обробки жароміцного сплаву на час до його зруйнування при випробовуванні з циклічним нагріванням: 1 – електрополірування; 2 – шліфування; 3 – полірування після шліфування; 4 – полірування після точіння; 5 – точіння; 6 – обдування дрібом; 7 – обкатування роликом

При дослідженнях деяких структурно-стійких сталей при температурі 600–700 °С не спостерігалося шкідливого впливу наклепу, а в деяких випадках навіть була виявлена позитивна дія наклепу на міцнісні характеристики цих сталей. Отже, питання про вплив наклепу при помірних робочих температурах потребує в окремих випадках додаткових уточнень. Проте, в цілому вплив наклепу на міцність деталей машин, що працюють при високих робочих температурах, є шкідливим.

2020-01-14

2020-01-14 316

316