Стали подразделяют на углеродистые и легированные.

Стали подразделяют на углеродистые и легированные.

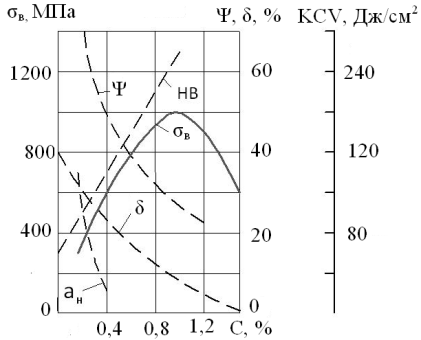

Углеродистые стали являются основными. Их свойства определяются массовой долей углерода и примесей, которые взаимодействуют с железом и углеродом (рис. 6.1).

| Рис.6.1. Влияние углерода на свойства сталей |

Углерод влияет на вязкие свойства. Увеличение массовой доли углерода повышает порог хладоломкости и снижает ударную вязкость. Повышаются электросопротивление и коэрцитивная сила, снижаются магнитная проницаемость и плотность магнитной индукции.

Углерод оказывает влияние и на технологические свойства. Повышение массовой доли углерода ухудшает литейные свойства стали (используются стали с массовой долей углерода до 0,4 %), обрабатываемость давлением и резанием, свариваемость. Следует учитывать, что стали с низкой массовой долей углерода также плохо обрабатываются резанием.

|

|

|

Легирующие элементы специально вводятся в сталь для получения заданных свойств и структуры в отличие от примесей, попадающих в сталь при выплавке из руд, шихты. Стали с легирующими элементами называются легированными. При этом ес-ли массовая доля кремния более 0,4 % или марганца более 0,8 %, то они также относятся к легирующим элементам. В зависимости от массовой доли легирующих элементов различают стали низколегированные (до 2 – 3 %), среднелегированные (3 – 10 %) и высоколегированные (более 10 %).

Изменение структуры и свойств сталей возможно в том случае, если элементы, вводимые в сталь, взаимодействуют с железом и (или) углеродом. Основными легирующими элементами сталей являются металлы, которые с железом образуют твердые растворы замещения. Железо является полиморфным металлом и имеет две модификации: α-железо (ОЦК-решетка) и γ-железо (ГЦК-решетка). В α-железе хорошо растворяются элементы, имеющие ОЦК-решетку. Соответственно в γ- железе элементы с ГЦК-решеткой.

Основными легирующими элементами первой группы являются хром (0,8 – 1,2) %, молибден, вольфрам, ванадий, титан и кремний. Сплавы железа с ними описываются диаграммой состояния с расширенной областью сплавов с ОЦК-решеткой – α твердых растворов. При этом область γтвердых растворов резко уменьшается (рис. 6.2, б).

а б

|

|

|

Рис. 6.2. Схема влияния легирующих элементов

на полиморфизм железа:

а – расширяющие; б – сужающие области твердого раствора γ

Сплавы, не претерпевающие (α↔γ)-превращения, называются ферритными. Эти легирующие элементы повышают температуру А3 (точка G на диаграмме состояния системы Fe−Fe3C) и понижают А4 – температуру существования высокотемпературной модификации Feα (точка N в соответствии с диаграммой состояния системы Fe−Fe3C (см. рис.5.1).

Массовая доля хрома 0,8 – 1,2 % повышает прокаливаемость, способствует получению высокой и равномерной твердости стали. Порог хладоломкости хромистых сталей 0…–100 °С.

Введение молибдена с массовой долей 0,15 – 0,46 % в хромистые стали увеличивает прокаливаемость, снижает порог хладоломкости до – 20…–120 °С. Молибден увеличивает статическую, динамическую и усталостную прочность стали, устраняет склонность к внутреннему окислению. Кроме того, молибден снижает склонность к отпускной хрупкости сталей, содержащих никель. Массовая доля ванадия 0,1 – 0,3 %в хромистых сталях измельчает зерно и повышает прочность и вязкость.

Ко второй группе относятся марганец, никель, кобальт. Эти элементы образуют с железом сплавы, имеющие диаграмму состояния с расширенной областью сплавов с ГЦК-решеткой γ-твердых растворов и уменьшенной областью существования α-твердых растворов (см. рис. 6.1, а). Сплавы, не претерпевающие γ ↔ α-превращения, называются аустенитными. Эти легирующие элементы оказывают противоположное влияние на температуры А3 (понижают) и А4 (повышают).

Марганец увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладоломкости до +40…–60 oС.

По взаимодействию с углеродом легирующие элементы делятся на карбидообразующие элементы, которые образуют собственные карбиды; графитообразующие (графитизаторы) – способствующие распаду карбидов с выделением свободного углерода; нейтральные.

Карбидообразующими являются марганец, хром, молибден, вольфрам, ванадий и титан. Самым сильным карбидообразующим (см. Периодическую систему Менделеева) является титан, а наиболее слабым (исключая железо) – марганец. Железо является еще более слабым карбидообразующим компонентом, чем марганец.

При легировании сталей марганец (независимо от количества), хром (до 2 %), а также вольфрам и молибден в малых количествах (десятые доли процента) растворяются в цементите, частично замещая атомы железа в его кристаллической решетке. Образуется легированный цементит (его формула в общем виде М3С, где М – атомы металлов). Таким образом, цементит может иметь состав (Fe, Cr)3C или (Fe, Mn)3C и т.д.

При повышенных массовых долях легирующие элементы в стали образуют собственные карбиды. Например, при массовой доле хрома 2 – 10 % в сталях образуется карбид Cr7C3, а свыше 10 % – Cr23C6. Эти карбиды могут растворять в себя железо и другие легирующие элементы. Тогда они обозначаются как М7С3 и М23С6. Вольфрам и молибден образуют сложные карбиды Fe3W3C и Fe3Mo3C(М6С ). Все эти карбиды сравнительно легко растворяются в аустените при нагреве.

Сильные карбидообразующие элементы образуют карбиды типа МС (TiC, VC, WC, MoC) и также карбиды типа М2С (W2C, Mo2C). Эти карбиды практически не растворяются в аустените. Энергия связи атомов углерода и сильных карбидообразующих элементов значительно выше энергии атомов углерода и железа. Это определяет их твердость: твердость цементита – HV800−1000, карбида титана (TiC) – HV 3200. Повышается устойчивость карбидов сильных карбидообразующих элементов при нагреве, они растворяются в аустените при более высоких температурах. Например, цементит начинает растворяться в аустените при 727 oС, карбиды хрома при 850 − 900 oС, а карбиды ванадия (VC) и титана (TiC) практически не растворяются в аустените, температуры их растворения (около 1300 oС) выше температуры плавления сталей.

|

|

|

Графитизаторами являются никель и кремний. Кремний ускоряет реакцию графитизации, т.е. происходит распад цементита с образованием свободного углерода. В качестве графитизатора его используют при выплавке чугунов.

К нейтральным элементам относится кобальт, он применяется в твердых сплавах в качестве металла-связки.

В отожженном состоянии легированные стали имеют прочность и твердость большие, чем углеродистые, но их ударная вязкость ниже. Это вызвано тем, что легирующие элементы, растворяясь в феррите, упрочняют его, особенно марганец и кремний.

Легирующие элементы оказывают влияние на положение линий диаграммы состояния системы Fe−Fe3C. При нагреве они растворяются в аустените, искажают его кристаллическую решетку, уменьшая растворимость в нем углерода. В результате линия SE сдвигается влево, т.е. в сторону уменьшения массовой доли углерода. Это приводит к тому, что структура перлита – эвтектоида и ледебурита – эвтектики у легированных сталей достигается при более низкой массовой доле углерода, чем в углеродистых сталях. Например, сталь с 5 % хрома является заэвтектоидной при 0,6 oС, а при 1,5 % углерода уже содержит в структуре ледебурит, т.е. является чугуном, в то время как заэвтектоидные углеродистые стали содержат более 0,8 % углерода – точка S диаграммы состояния (см. рис.5.1). В соответствии с диаграммой состояния системы Fe−Fe3C ледебурит появляется в структуре, если углерода более 2,14 % – точка Е. Таким образом, наряду с делением на доэвтектоидные, эвтектоидные и завэвтектоидные, что характерно для углеродистых сталей, у легированных сталей появляется группа так называемых ледебуритных сталей со структурой, аналогичной доэвтектическим чугунам.

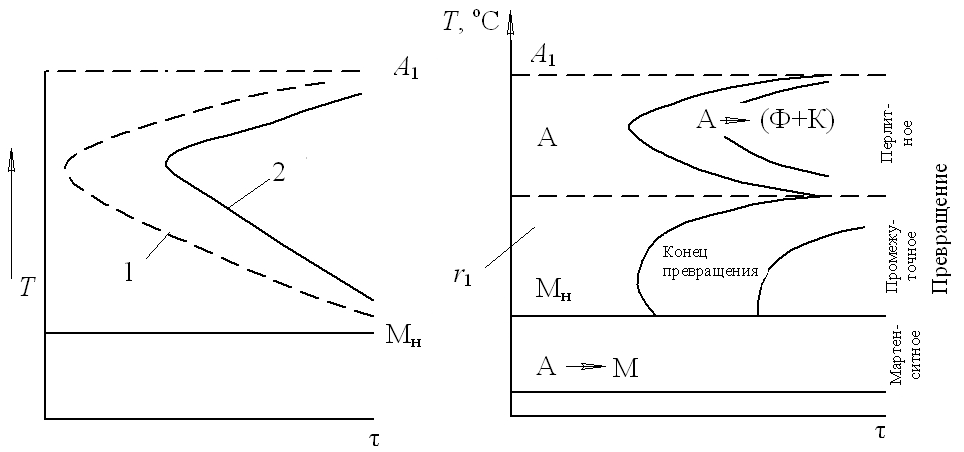

Основные преимущества легированных сталей перед углеродистыми проявляются при термической обработке. Это связано с изменением вида диаграммы изотермического превращения аустенита. Марганец и никель повышают устойчивость переохлажденного аустенита, при этом на С-образной диаграмме линия начала распада смещается вправо (рис. 6.3, а), кроме того, карбидообразующие меняют вид диаграммы принципиально. Диаграмма раздваивается, на ней появляется два минимума устойчивости переохлажденного аустенита (рис.6.3, б). При этом важен сдвиг во времени начала распада переохлажденного аустенита, который начинается позже и приводит к снижению критической скорости охлаждения, т.е. к увеличению прокаливаемости.

|

|

|

а б

а б

Рис. 6.3. Влияние легирующих элементов

на превращение переохлажденного аустенита:

а – некарбидообразующие элементы; б – карбидообразующие элементы; 1 – углеродистая сталь; 2 – легированная сталь

Влияние легирующих элементов на вид С-образной диаграммы проявляется и в том, что большинство легирующих эле-ментов снижает температуру мартенситных точек Мни Мк. Это приводит к появлению в структуре закаленных сталей остаточного аустенита. Особенно сильно увеличивается его количество в высокоуглеродистых сталях. В этих случаях в технологии термической обработки деталей для устранения остаточного аустенита необходимо предусмотреть обработку холодом. Исключени-ем является алюминий и кобальт – они повышают температуру Мни Мк, а также кремний, не оказывающие влияние на Мн и Мк.

Легирующие элементы повышают устойчивость мартенсита при нагреве, т.е. задерживают выделение из него атомов углерода и уменьшают скорость коагуляции карбидов. Поэтому для полу-чения одинаковой твердости и прочности детали из легированных сталей следует отпускать при более высокой температуре.

По структуре после охлаждения на воздухе (рис. 6.4) различают перлитные стали, характеризующиеся невысокой устойчивостью переохлажденного аустенита; мартенситные стали с высокой устойчивостью аустенита и аустенитные стали, сохраняющие аустенитную структуру при комнатной температуре.

а б в

Рис. 6.4. Диаграммы изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов

Стали перлитного класса характеризуются малой массовой долей легирующих элементов; мартенситного – более значитель-ной; аустенитного – высокой массовой долей легирующих элементов. Классификация связана с кинетикой распада аустенита.

По мере увеличения массовой доли легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается.

Для сталей перлитного класса кривая скорости охлаждения на воздухе пересекает область перлитного распада (рис. 6.4, а), поэтому образуются структуры перлита, сорбита или троостита.

Для сталей мартенситного класса область перлитного распада сдвинута вправо (рис. 6.4, б). Охлаждение на воздухе не приводит к превращению в перлитной области. Аустенит переохлаждается до температуры мартенситного превращения и происходит образование мартенсита.

Для сталей аустенитного класса увеличение массовой доли углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рис. 6.4, в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

Наряду с положительными свойствами легированные стали имеют недостатки (отпускная хрупкость, флокены, слоистый излом, карбидная ликвация), которые не наблюдаются в углеродистых сталях.

Отпускная хрупкость – резкое снижение ударной вязкости после отпуска. Для предупреждения отпускной хрупкости эффективно легирование молибденом или вольфрамом в небольших массовых долях (0,5 %).

Флокенами называются мелкие внутренние трещины, появляющиеся в катаных или кованых сталях. Часто встречаются в сталях, содержащих хром. Как всякие трещины, флокены сильно понижают механические свойства стали. Причиной образования флокенов является присутствие в стали повышенной массовой доли водорода (выше 0,0008 %), появляются при быстром охлаждении стали в интервале 250 – 20 oС после окончания пластической деформации. Устраняются прокаткой на меньший размер. При этом происходит заварка трещин.

Слоистый излом появляется после горячей деформации. При прокатке усадочные раковины и пузыри вытягиваются в виде слоев загрязненного металла. При разрушении излом получается слоистым. Термической обработкой такой излом не исправляется. Исправить можно структуру перековкой стали.

Карбидная ликвация (неоднородность) – местное скопление карбидов, могут быть также в виде строчек. Этот порок опасен, так как скопление карбидов вызывает понижение стойкости инструмента вследствие резкого изменения механических свойств по сечению. Карбидная неоднородность ведет к низким эксплуатационным свойствам стали.

Устранить карбидную ликвацию термической обработкой невозможно. Карбидная неоднородность тем меньше, чем больше степень пластической деформации при обработке (ковке, прокате) стали.

Дополнительные легирующие элементы. Бор – 0,003 %. Увеличивает прокаливаемость, а также повышает порог хладоломкости (+ 20…– 60 oС). Титан (~ 0,1 % ) вводят для измельчения зерна в хромомарганцевой стали.

Введение в хромистые стали никеля значительно повышает прочность и прокаливаемость, понижает порог хладоломкости, но при этом повышает склонность к отпускной хрупкости (этот недостаток компенсируется введением в сталь молибдена). Хромоникелевые стали обладают наилучшим комплексом свойств. Однако никель является дефицитным и применение таких сталей ограничено. Значительную массу никеля можно заменить медью, это не приводит к снижению вязкости.

При легировании хромомарганцевых сталей кремнием получают стали хромансиль (20ХГС, 30ХГСА). Стали обладают хорошим сочетанием прочности и вязкости, хорошо свариваются, штампуются и обрабатываются резанием. Кремний повышает ударную вязкость и температурный запас вязкости.

Добавка свинца, кальция улучшает обрабатываемость резанием. Применение упрочнения термической обработки улучшает комплекс механических свойств.

2020-05-11

2020-05-11 305

305