Процесс сварки (наплавки) начинается с подачи газа, после чего с небольшой задержкой включаются подача электрода и сварочный ток. Легким касанием электродной проволоки поверхности детали возбуждается электрическая дуга и начинается процесс сварки-наплавки.

При сварке в нижнем положении электроду сообщают поступательное движение вдоль оси шва, возвратно-поступательное, по спирали или змейкой. Электрод перемещают слева направо «углом назад» или справа налево «углом вперед».

Вертикальные швы при толщине металла до 4 мм сваривают сверху вниз без колебаний электрода. При толщине металла более 4 мм сварку проводят снизу вверх с поперечными колебаниями электрода.

Заканчивая сварку, кратер необходимо заполнить металлом, отключить подачу электродного материала и выключить сварочный ток, не отводя горелку и не прекращая подачу газа до остывания металла.

|

|

|

Режимы сварки и наплавки влияют на интенсивность металлургических процессов и состав металла шва. Ток в сварочной цепи определяется напряжением на дуге, скоростью подачи и сечением электрода. С повышением напряжения и уменьшением силы тока потери диоксида углерода, марганца и кремния растут. Увеличение силы тока значительно влияет на глубину проплавления. Расход газа влияет на коэффициент расплавления, химический состав шва и наличие пор.

При повышении скорости сварки (наплавки) уменьшаются потери металла на угар, уменьшается глубина проплавления и несколько улучшаются прочностные свойства наплавленного металла. Рекомендуемые режимы наплавки приведены в табл. ЛР 3.1.

Шаг наплавки выбирают с учетом ширины и перекрытия валиков для достижения минимальной волнистости наплавленного металла.

Электрод с зенита смещают в сторону, противоположную направлению вращения детали, что необходимо для достижения оптимальных условий формирования шва.

Порядок проведения сварки (наплавки)

1. Устанавливают деталь в патрон вращателя, закрепляют и поджимают конусом задней бабки.

2. Устанавливают положение сварочной горелки относительно наплавляемой детали, смещение и необходимый вылет электрода.

3. Включают питание блока управления вращателя, с помощью тумблеров на пульте управления устанавливают необходимые направления вращения детали и перемещения суппорта, регулируют с помощью потенциометров частоту его вращения и скорость перемещения.

|

|

|

4. Устанавливают режим автоматического управления на сварочном полуавтомате и длительность задержки на предварительную и заключительную продувки газом.

5. Устанавливают необходимую скорость подачи проволоки.

6. Включают подачу электрического напряжения на сварочный выпрямитель, подают напряжение на подогреватель газа.

7. Включают сварочный выпрямитель и регулируют предварительно напряжение на его выходе.

8. Открывают вентиль на газовом баллоне, с помощью редуктора регулируют давление на выходе газового редуктора.

9. Нажимают кнопку «Пуск» на пульте управления и проводят наплавку детали.

10. Завершают наплавку, нажав на кнопку «Стоп».

11. Отключают сварочный выпрямитель и блок управления вращателем.

12. Закрывают вентиль на газовом баллоне.

13. Охлаждают деталь.

14. Извлекают деталь из вращателя и оценивают качество наплавки.

Порядок выполнения лабораторной работы

1. Изучите правила техники безопасности на рабочем месте.

2. Ознакомьтесь с методическими указаниями.

3. Ответьте на контрольные вопросы.

4. Подготовьте деталь для проведения наплавки.

5. Выберите и установите режим сварки (наплавки).

6. Наплавьте выбранную (выданную преподавателем) деталь.

7. Оцените свойства наплавленного слоя.

8. Оформите отчет о проделанной работе на бланке индивидуального задания, выданного преподавателем.

Отчет о работе

Отчет о работе должен содержать следующее:

1) название и цель лабораторной работы;

2) краткие сведения о материале восстанавливаемой детали, ее размерах и твердости до и после сварки (наплавки);

3) режимы сварки (наплавки) для восстанавливаемой детали и разработку операционной карты ее восстановления.

Контрольные вопросы

1. В чем сущность сварки и наплавки в среде защитных газов?

2. Перечислите достоинства и недостатки сварки (наплавки) в среде защитных газов.

3. Как защищают расплавленный металл от воздействия кислорода, водорода и азота?

4. Почему при сварке (наплавке) в среде защитных газов необходимо применять электродные материалы с повышенным содержанием кремния и марганца?

5. Для чего необходимы подогреватель и осушитель при сварке (наплавке) в среде защитных газов?

6. Как работают подогреватель и осушитель для сварки (наплавки) в среде защитных газов?

7. Какие материалы используют для сварки и наплавки деталей в среде защитных газов?

8. Какие режимы необходимо регулировать при сварке и наплавке деталей?

9. Как влияет изменение режимов на свойства наплавляемого слоя в среде защитных газов?

10. В какой последовательности наплавляют детали в среде защитных газов?

Лабораторная работа № 4

Восстановление деталей машин электроконтактной приваркой (наплавкой)

Цели работы:

1) изучить принципы электроконтактной приварки (наплавки) и технологию формирования покрытий при электроконтактной приварке проволоки, ленты и порошковых материалов;

2) ознакомиться с применяемым оборудованием и материалами для электроконтактной приварки (наплавки);

3) приобрести практические навыки электроконтактной приварки (наплавки) металлической ленты.

|

|

|

Оборудование и материалы:

1) установка для электроконтактной приварки (наплавки);

2) приспособление для резки ленты;

3) образцы ленты для приварки (наплавки);

4) образцы деталей для приварки (наплавки);

5) заточный станок;

6) твердомер;

7) штангенциркуль;

8) учебные плакаты по изучаемой теме.

Задания:

1) ознакомиться с содержанием методических рекомендаций и правилами техники безопасности на рабочем месте для восстановления деталей электроконтактной приваркой (наплавкой);

2) изучить оборудование и материалы, применяемые при электроконтактной приварке (наплавке) проволоки, ленты и порошковых материалов;

3) провести приварку лент различного состава на деталь;

4) разработать операционную технологическую карту восстановления заданной детали;

5) составить отчет о проделанной работе.

Общие сведения

Для электроконтактной приварки (наплавки) характерны:

§ высокая производительность (до 100 cм2/мин);

§ относительно низкая энергоемкость процесса;

§ минимальные потери присадочного материала (до 5%) в результате отсутствия разбрызгивания и выгорания легирующих элементов;

§ минимальный припуск на последующую механическую обработку за счет возможности регулирования толщины наваренного слоя, равной 0,3…0,5 мм.

При высокой скорости протекающих при электроконтактной приварке (наплавке) процессов не требуются защитные газы и флюсы, что в сочетании с отсутствием мощного светового излучения и газовыделений улучшает санитарно-гигиенические условия труда.

Электроконтактную приварку (наплавку) успешно применяют для восстановления и упрочнения шеек валов, отверстий в корпусных деталях, плоских и сложной формы режущих органов сельскохозяйственных машин и т.д.

|

|

|

К недостаткам способа восстановления деталей электроконтактной приваркой (наплавкой) относятся:

§ низкая стойкость роликовых электродов и связанная с этим нестабильность процесса;

§ относительно высокая трудоемкость подготовки деталей к электроконтактной приварке (наплавке).

Сущность процесса заключается в совместном деформировании навариваемого металла и поверхности детали, нагреваемых электрическим током до пластического состояния. Прочная связь между присадочным материалом и основой достигается вследствие частичного плавления тончайших слоев металла в зоне контакта и диффузионных явлений происходящих при этом.

Привариваемый материал 2 (рис. ЛР 4.1) прижимается к детали 3 роликом 1. Между деталью и роликом от понижающего трансформатора 5 пропускается электрический ток большой плотности. Амплитуда и длительность импульсов тока изменяются регулятором цикла сварки 6.

Рис. ЛР 4.1.Схема электроконтактной приварки (наплавки):

Рис. ЛР 4.1.Схема электроконтактной приварки (наплавки):

1 — ролик; 2 — привариваемый материал; 3 — деталь; 4 — наваренный слой; 5 — трансформатор; 6 — регулятор цикла сварки; P — сила прижатия ролика; n — частота вращения детали

В результате действия управляемых параметров (силы импульса тока I, А, длительности t и, с, усилия (давления) сжатия Р, Н, и скорости наплавки v, м/мин, определяющих температуру Т, °С, в зоне контакта присадочного материала и детали) металл детали деформируется в тонком приповерхностном слое, а присадочный металл деформируется в объеме на значение, зависящее от его физико-механических свойств, вида, формы и температуры.

Сила тока в сварочной цепи регулируется изменением коэффициента трансформации силового трансформатора 5. Длительность импульса тока устанавливают регулятором цикла сварки 6: он должен составлять 0,02…0,04 с, а пауза между импульсами — 0,06…0,08 с.

Количество теплоты Q, Дж, необходимой для сплавления ленты или припекания порошка к детали, определяют в соответствии с законом Джоуля—Ленца:

Q = I 2 Rt и,

где R — переходное сопротивление цепи, Ом; t и — длительность импульса тока, с.

На ремонтных предприятиях с небольшой производственной программой наружные и внутренние цилиндрические поверхности различных деталей целесообразно восстанавливать на универсальной установке модели 011-1-10 (рис. ЛР 4.2). С ее помощью приваривают стальную ленту и проволоку, получая наплавляемый слой толщиной 0,15…1,00 мм.

Рис. ЛР 4.2.Схема установки для электроконтактной приварки (наплавки) модели 011-1-10:

1 — пульт управления; 2 — регулятор цикла сварки; 3 — пневмораспределитель; 4 — манометр; 5 — влагоотделитель; 6 — смазывающее устройство; 7 — регулятор давления воздуха; 8 — трехходовой кран управления пневмоцилиндром пиноли; 9 — задняя бабка; 10 — стопор задней бабки; 11 — пневмоцилиндр привода пиноли; 12 — пиноль; 13 — тележка; 14 — редуктор; 15 — маховик ручного привода тележки; 16 — рукоятка включения автоматической подачи тележки; 17 — сварочные электроды (ролики); 18 — зубчатая рейка; 19 — редуктор привода; 20 и 21 — электродвигатели; 22 — редуктор привода патрона; 23 — тиристорный коммутатор; 24 — силовой трансформатор; 25 — рукоятка ручного привода сварочных клещей; 26 — сварочные клещи; 27 — пневмоцилиндры привода сварочных клещей; 28 — привариваемая лента; 29 — навариваемая деталь; 30 — патрон

Установку можно применять для приварки (наплавки) деталей с наружным диаметром 20…200 мм, длиной до 1250 мм и внутренним диаметром в пределах от 100 до 180 мм при глубине отверстий до 50 мм. Установка имеет в своем составе механическую, электрическую, пневматическую и гидравлическую системы.

Механическая часть установки состоит из станины, на которой установлены передняя бабка и задняя стойка, соединенные направляющими, на которых установлены задняя бабка 9 (см. рис. ЛР 4.2) с пинолью 12 и тележка 13. В передней бабке установлены электродвигатель 21 с редуктором 22 привода патрона 30, в котором закрепляют обрабатываемую деталь 29 и электродвигатель 20 с редуктором 19 привода редуктора 14 автоматической подачи тележки 13. На тележке установлены силовой трансформатор 24, сварочные клещи 26 с электродами 17 и пульт управления 1.

В комплект установки входят прерыватель сварочных импульсов 23 (ПСЛ, ПК, тиристорный коммутатор) и регулятор циклов сварки 2 типа РВИ. Вращение патрона 30 и перемещение тележки 13 осуществляются от тиристорных электроприводов двигателей постоянного тока 20 и 21. Плавно регулируют частоту вращения шпинделя и подачу тележки потенциометрами, расположенными на пульте управления 1. Имеется ускоренное перемещение тележки. Сварочные клещи 26 с роликами 17 служат для прижатия привариваемой ленты 28 к обрабатываемой детали 29 и подвода сварочного тока. Сжатие сварочных клещей выполняют с помощью пневмоцилиндров привода сварочных клещей 27 и рычажного механизма. Усилие сжатия электродов контролируют манометром 4.

Электроконтактную приварку (наплавку) порошковой спеченной ленты и порошковой ленты с составной оболочкой осуществляют по аналогичной схеме: лента подается на поверхность детали под электрод.

Технологию электроконтактной приварки (наплавки) целесообразно использовать для восстановления и упрочнения режущих органов сельскохозяйственных машин и перерабатывающего оборудования, а также поверхностей, работающих в контакте с уплотнениями в абразивной и коррозионной средах.

Технологический процесс восстановления изношенных деталей электроконтактной приваркой (наплавкой) ленточных и порошковых материалов включает в себя:

§ очистку деталей;

§ дефектацию деталей и сортировку их по виду и степени износа;

§ предварительную механическую обработку посадочных мест до полного удаления следов износа (не менее 0,15 мм на сторону от номинального размера);

§ подготовку присадочного материала;

§ подготовку и наладку сварочного оборудования и приспособлений;

§ установку детали в патроне;

§ приварку присадочного материала (ленты) слоем толщиной 0,15…0,80 мм;

§ контроль качества наварки внешним осмотром;

§ механическую черновую обработку до размера с припуском 0,1…0,2 мм на сторону;

§ шлифование детали до номинального размера.

Заготовки для восстановления деталей нарезают из стальной ленты толщиной 0,3…1,0 мм; ширина ленты должна быть равна ширине восстанавливаемого участка, а ее длину, мм, определяют по формуле

L = 3,14 D ± (1…2),

где D — диаметр восстанавливаемого участка, мм; знак «+» — для наружных поверхностей деталей; знак «–» — для внутренних поверхностей.

Зазор в месте стыка ленты должен быть не более 0,2 мм.

Основные технологические параметры электроконтактной приварки (наплавки) следующие:

§ окружная скорость;

§ шаг приварки;

§ давление сварочных электродов;

§ действующее значение тока;

§ длительность импульса тока;

§ пауза между импульсами тока.

Частота вращения детали, продольная подача сварочных клещей и частота следования импульсов — важные параметры процесса, задающие его производительность. Соотношение этих величин подбирают так, чтобы обеспечить 6—7 сварных точек на 1 см длины (шаг вдоль рядов сварных точек — 1,40…1,65 мм).

При ширине рабочей части сварочных роликов, равной 4 мм, рекомендуется подача сварочных клещей (тележки) со скоростью 3 мм/об.

При восстановлении деталей диаметром до 50 мм наиболее рационально усилие сжатия сварочных клещей равное 1,3…1,4 кН, а диаметром 50 мм и более — 1,4…1,6 кН. Примерные режимы приварки (наплавки) ленты к стальным деталям, имеющим форму вала, приведены в табл. ЛР 4.1.

Таблица ЛР 4.1. Рекомендуемые режимы электроконтактной приварки (наплавки) при толщине привариваемой ленты 0,3…0,6 мм

| Диаметр детали, мм | Частота вращения, мин–1 | Подача тележки, мм/об | Сила тока, кА | Продолжительность импульса сварки, с | Продолжительность паузы, с | Скорость сварки, м/мин | Производительность, см2/мин |

| 15 | 8…15 | 4…5 | 4,0…5,0 | 0,06 | 0,12 | 1,22 | 61 |

| 20 | 7…12 | 4…5 | 4,5…5,0 | 0,06 | 0,12 | 1,25 | 62,5 |

| 30 | 6…10 | 4…5 | 5,5…6,0 | 0,06 | 0,12 | 1,25 | 63 |

| 40 | 5…9 | 4…5 | 5,5…6,5 | 0,06 | 0,12 | 1,32 | 65 |

| 50 | 4…8 | 4…5 | 5,8…6,8 | 0,06 | 0,12 | 1,33 | 66 |

| 60 | 4…7 | 5…6 | 7,0…7,5 | 0,06 | 0,10 | 1,25 | 62 |

| 70 | 4…6 | 5…6 | 7,0…7,8 | 0,06 | 0,10 | 1,33 | 57 |

| 80 | 3…5 | 5…6 | 7,0…8,0 | 0,08 | 0,10 | 0,94 | 47 |

| 100 | 3…4 | 5…6 | 7,5…8,2 | 0,08 | 0,10 | 0,75 | 37,5 |

Величина сварочного тока контролируется при наладке установки с помощью прибора для контроля сварочного тока типа ИСТ-500, а напряжение при сварке измеряется импульсным вольтметром или осциллографом.

Перед прихваткой ленты необходимо установить следующие требуемые режимы:

§ частота вращения детали;

§ скорость перемещения тележки;

§ усилие сжатия электродов;

§ сила сварочного тока;

§ параметры сварочного цикла.

Затем деталь закрепляют в патроне установки и подводят электроды к восстанавливаемой поверхности в средней ее части.

Вначале устанавливают ленту под верхний электрод, затем нажимают кнопки «Сжатие» и «Сварка» и прихватывают ленту по стыку в середине и по краям.

Далее включают вращение детали и окончательно прихватывают ленту к восстанавливаемой поверхности короткими участками. После прихватки ленты, убедившись, что она плотно прилегает к восстанавливаемой поверхности, сварочные электроды переводят в крайнее положение (левое или правое) на детали и нажатием кнопки «Сжатие» включают вращение детали, после чего нажимают кнопку «Сварка» и с поворотом детали на 180° включают продольную подачу для окончательного приваривания ленты.

За один проход может быть приварен слой толщиной 0,15…0,80 мм.

Твердость приваренного слоя зависит от содержания углерода и легирующих элементов в привариваемой ленте.

Материалы для приварки выбирают таким образом, чтобы получить оптимальные значения твердости и износостойкости приваренного слоя в соответствии с требованиями к восстанавливаемой детали.

В процессе электроконтактной приварки металлических лент и других присадочных материалов в приваренном слое можно наблюдать следующие дефекты:

§ поры;

§ раковины;

§ прожоги;

§ отслоение приваренного материала.

Некоторые из перечисленных дефектов устанавливают визуальным осмотром восстановленной поверхности.

Твердость восстановленных поверхностей контролируют после шлифования, учитывая, что твердость приваренного слоя неравномерна, так как в процессе наплавки импульсы повторно нагревая смежные участки ранее закаленной поверхности создают тонкие (толщиной 0,1…0,3 мм) зоны отпуска, которые не снижают в целом высокой износостойкости.

Электроконтактную приварку ленты проводят в определенном порядке.

1. Устанавливают и закрепляют деталь в патроне.

2. Выбирают и устанавливают режимы приварки:

§ частоту вращения детали;

§ усилие сжатия сварочных электродов;

§ силу сварочного тока;

§ продолжительность сварки и паузы.

3. Устанавливают сварочные электроды в средней части восстанавливаемой поверхности вала.

4. Включают вращение детали.

5. Нажимают кнопку «Клещи» для поджатия сварочных электродов к детали.

6. Открывают и регулируют подачу охлаждающей жидкости.

7. Направляют из механизма подачи ленты под нижний сварочный ролик конец ленты.

8. Нажимают кнопку «Сварка» при касании конца ленты сварочного электрода и прихватывают ленту.

9. Выключают установку кнопкой «Стоп».

10. Устанавливают сварочные клещи на край прихваченной ленты.

11. Включают вращение детали.

12. Поджимают сварочные электроды к детали нажатием кнопки «Клещи».

13. Нажимают кнопку «Сварка».

14. Нажимают кнопку «Подача».

15. Проводят сплошную приварку стальной ленты.

16. Нажимают кнопку «Стоп».

17. Снимают деталь.

18. Проверяют визуально качество приваренной поверхности.

Порядок выполнения лабораторной работы

1. Изучите правила техники безопасности на рабочем месте.

2. Ознакомьтесь с методическими указаниями.

3. Ответьте на контрольные вопросы.

4. Подготовьте ленту для проведения электроконтактной приварки.

5. Подготовьте деталь для ее восстановления электроконтактной приваркой.

6. Выберите и установите режимы электроконтактной приварки.

7. Приварите ленту к детали.

8. Оцените качество наваренного слоя.

9. Оформите отчет о проделанной paботe на бланке индивидуального задания, выданного преподавателем.

Отчет о работе

Отчет о выполнении лабораторной работы должен содержать следующее:

1) краткие сведения о материале детали и привариваемых лентах, их размерах и твердости до и после приварки (наплавки);

2) выбор режимов приварки (наплавки) для заданной детали и разработку операционной карты ее восстановления;

3) выводы и объяснения полученных результатов.

Контрольные вопросы

1. Какова сущность процесса электроконтактной приварки (наплавки)?

2. Перечислите достоинства и недостатки электроконтактной приварки (наплавки).

3. Каковы основные схемы электроконтактной приварки (наплавки)?

4. Какое оборудование применяют при электроконтактной приварке (наплавке)?

5. Назовите материалы, используемые для электроконтактной приварки (наплавки).

6. Перечислите дефекты электроконтактной приварки (наплавки) и методы контроля качества полученного покрытия.

7. Каков технологический процесс приварки металлической ленты?

8. Назовите способы повышения качества соединения и покрытия при электроконтактной приварке (наплавке).

9. Какие установки применяют при электроконтактной приварке (наплавке)?

Лабораторная работа № 5

Восстановление деталей машин газопорошковой наплавкой

Цели работы:

1) ознакомиться с оборудованием, приспособлениями и инструментом, организационной и технологической оснасткой по восстановлению и упрочнению деталей машин способом газопорошковой наплавки;

2) практически восстановить деталь газопорошковой наплавкой.

Оборудование и материалы:

1) пост для газопорошковой наплавки;

2) прибор для определения твердости;

3) точило цеховое;

4) напильник;

5) пластины из низкоуглеродистой стали размерами 100×100×10 мм;

6) порошковые материалы (металлические);

7) наждачная бумага.

Задания:

1) изучить сущность и процесс газопорошковой наплавки и ее особенности;

2) провести наплавку металлических поверхностей;

3) изучить свойства наплавленного слоя.

Общие сведения

Газопорошковая наплавка как способ восстановления и упрочнения деталей разработана на базе физических и химических процессов газового пламени. Газовое пламя — мягкий энергоисточник, позволяющий наносить различные по толщине (0,1…2,0 мм) покрытия с высоким (до 0,7) коэффициентом использования присадочного материала. К отличительной особенности газового пламени следует отнести возможность широкого регулирования нагрева основного и присадочного материалов, что исключает глубокое проплавление основного металла и его перемешивание с присадочным.

Сущность процессов, происходящих при газопорошковой наплавке, заключается в распылении металлического порошка в пламени горючих газов в смеси с кислородом, нанесении его на предварительно подготовленную изношенную поверхность детали и его одновременным или последующим оплавлением тем же источником теплоты. В большинстве случаев в качестве горючего газа используют ацетилен, можно также применять пропан и водород.

Способом газопорошковой наплавки с одновременным или последующим оплавлением восстанавливают изношенные детали, работающие при знакопеременных и ударных нагрузках, повышенных температурах и изготовленные из серого чугуна, стального литья, конструкционных и коррозионно-стойких хромоникелевых сталей, а также инструментальных сталей с содержанием углерода до 0,8% (в отожженном состоянии). Его целесообразно применять для нанесения износостойких покрытий твердостью до 62 HRCэ при износе до 1,4 мм на сторону. Восстановленные этим способом детали устойчивы к коррозии, абразивному износу и высоким температурам.

Для восстановления и упрочнения деталей газопорошковой наплавкой применяют горелки серии ГН (см. рис. 3.8, подразд. 3.2), работающие по схеме двухступенчатой инжекции, когда смешиваются компоненты газовой смеси и образуется двухфазный поток в два этапа. Стабильное движение порошка в виде газовой взвеси с равномерным распределением частиц по сечению и длине канала обеспечивает надежную работу и широкое применение этих горелок.

Горелка состоит из ствола, корпуса с бункером для порошкового материала и наконечника. В корпусе размещены инжекторы и перепускной механизм. Работает горелка определенным образом. При открытом клапане порошок из бункера под силой тяжести и инжекции кислорода, выходящего из инжектора, попадает в смесительную камеру, где смешивается с кислородом. Газопорошковый поток на выходе из смесительной камеры засасывает горючий газ. Образовавшаяся газопорошковая горючая смесь поступает в мундштук, на выходе из которого она сгорает, передавая тепловую и кинетическую энергию частицам порошкового материала.

Для газопорошковой наплавки используют самофлюсующиеся порошки на основе никеля, а также порошки хромоникелевых самофлюсующихся сплавов.

Технология восстановления деталей способом газопорошковой наплавки включает в себя следующие основные операции:

§ подготовка поверхности;

§ наплавка;

§ механическая обработка.

Приступая к работе с наплавочной горелкой, перед ее зажжением и регулировкой пламени необходимо:

§ установить давление кислорода в рабочей камере редуктора равным 0,5 МПа, а пропана в редукторе — 0,1 МПа;

§ заполнить бункер горелки на 2/3 объема порошковым материалом грануляцией 40…100 мкм (расстояние между горелкой и поверхностью перед напылением должно составлять 19…22 мм, при оплавлении — 6…9 мм).

Газопорошковую наплавку покрытий проводят в определенной последовательности.

1. Нагревают восстанавливаемую поверхность пламенем горелки до температуры 350…400°С: для обеспечения интенсивного нагрева детали и частиц наносимого порошка вершина ядра пламени должна находиться на расстоянии 5…8 мм от поверхности детали.

2. Далее нажатием на рычаг горелки подается доза порошка и производится его оплавление до появления зеркального блеска, после чего вновь подается доза порошка.

3. Чередуя подачу порошка и его оплавление перемещением горелки относительно поверхности, производят наплавку покрытия требуемой толщины с равномерным распределением слоя до поверхности детали.

Газопорошковую наплавку при использовании пропанокислородного пламени применяют не только для восстановления стальных деталей, она эффективна при устранении дефектов на чугунных деталях с толщиной стенки до 10 мм, а также при заделке трещин. Кромки трещины перед газопорошковой наплавкой предварительно обрабатывают в соответствии с ГОСТ 5254—80. Местный нагрев при устранении трещин может вызвать коробление деталей и образование в покрытии трещин, поэтому режим нагрева и охлаждения для каждой детали определяют экспериментально.

После наплавки деталей сложной конфигурации или деталей, изготовленных из чугуна, целесообразно их медленное охлаждение в песке или асбестовой шубе.

Механическую обработку наплавленных деталей осуществляют на стандартном оборудовании. При твердости наплавляемого покрытия до 35…40 HRCэ рекомендуется обработка лезвийным инструментом типа ВК и ТК, а при большей твердости — шлифование абразивными кругами из зеленого корунда.

Газопорошковой наплавкой на пропане восстанавливают до 400 наименований деталей, прежде всего это — детали двигателей ходовой части почвообрабатывающих машин, топливной аппаратуры, режущих элементов буровой техники и др.

Порядок выполнения лабораторной работы

1. Изучите правила техники безопасности на рабочем месте, предназначенном для газопорошковой наплавки.

2. Выполните газопорошковую наплавку в такой последовательности.

2.1. Подготовьте:

§ поверхность наплавляемой пластины, для чего очистите предложенную преподавателем пластину от масляных и смолистых отложений, при необходимости для получения равномерной толщины наплавляемого слоя проведите предварительную механическую и пескоструйную обработку поверхности пластины;

§ порошковый материал должен быть без посторонних примесей, иметь светло-серый цвет без признаков окисления (перед применением его необходимо просушить при температуре 100…150°С в течение 1,0…1,5 ч);

§ устройство для наплавки — горелку, состоящую из ствола, наконечника и узла подачи порошка.

Перед началом работы:

§ осмотрите горелку и убедитесь в ее исправности;

§ освободите рычаг подачи порошка и прочистите узел подачи порошка кислородом при закрытом отверстии сопла горелки;

§ проверьте правильность присоединения шлангов к стволу;

§ перед присоединением ацетиленового шланга проверьте наличие разрежения (подсоса) в ацетиленовом канале горелки;

§ установите давление кислорода в рабочей камере редуктора в соответствии с технической характеристикой горелки;

§ полностью откройте вентиль кислорода и проверьте разрежение в камере бункера при нажатом рычаге клапана;

§ заполните бункер на 2/3 объема порошковым материалом;

§ откройте на 1/4 оборота кислородный и на один оборот ацетиленовый вентили и зажгите горючую смесь;

§ поочередно приоткрывая кислородный и ацетиленовый вентили горелки, отрегулируйте пламя на заданную мощность.

2.2. Разогрейте наплавляемую поверхность до температуры «отпотевания» без расплавления основного металла.

2.3. Установите пламя, избыточное по ацетилену, и периодическими нажатиями на рычаг подайте к месту наплавки необходимое количество порошка.

2.4. Проведите, перемещая горелку, равномерное расплавление и распределение порошка по нагретой поверхности.

2.5. Проверьте визуально качество наплавленной поверхности.

2.6. Замерьте твердость наплавленного металла и полученные данные занесите в табл. ЛР 5.1.

| Таблица ЛР 5.1. Результаты восстановления поверхности детали способом газопорошковой наплавки | |||||

| № п/п | Материал наплавки | Твердость HRCэ при замере | |||

| 1-м | 2-м | 3-м | |||

| 1 | |||||

| 2 | |||||

2.7. Засыпьте в бункер порошок другой марки и повторите действия, которые указаны в пп. 2.1…2.6.

Отчет о работе

Отчет о выполнении лабораторной работы должен содержать следующее:

1) название и цель лабораторной работы;

2) перечень основных технических характеристик и краткое описание принципа действия наплавочной горелки типа ГН;

3) характеристика используемых при газопорошковой наплавке материалов;

4) описание методики проделанной работы;

5) таблица результатов практического выполнения газопорошковой наплавки по форме табл. ЛР 5.1;

6) краткие выводы и объяснения полученных результатов.

Контрольные вопросы

1. Какова физическая сущность процесса газопорошковой наплавки?

2. Назовите достоинства и недостатки газопорошковой наплавки.

3. Какие основные способы газопорошковой наплавки вы знаете?

4. Какое оборудование и материалы применяют для газопорошковой наплавки?

5. Из каких операций состоит технологический процесс газопорошковой наплавки?

Лабораторная работа № 6

Восстановление деталей машин вибродуговой наплавкой

Цели работы:

1) изучить процесс вибродуговой наплавки;

2) ознакомиться с оборудованием и материалами, применяемыми при вибродуговой наплавке;

3) изучить способы регулирования процесса наплавки и технологические приемы восстановления деталей машин;

4) освоить практические правила безопасной работы при вибродуговой наплавке.

Оборудование и материалы:

1) установка для вибродуговой наплавки;

2) образцы восстанавливаемых деталей способом вибродуговой наплавки;

3) заточный станок;

4) твердомер;

5) штангенциркуль;

6) учебные плакаты по изучаемой теме.

Задания:

1) ознакомиться с содержанием методических рекомендаций и правилами техники безопасности на рабочем месте;

2) изучить оборудование и материалы, применяемые при вибродуговой наплавке;

3) исследовать влияние режимов охлаждения на твердость наплавленного вибродуговым способом слоя;

4) составить отчет о проделанной работе.

Общие сведения

Вибродуговая наплавка — один из наиболее распространенных способов восстановления деталей, что обусловлено особенностями этого технологического процесса, обладающего относительно высокой производительностью — до 2,6 кг металла в 1 ч.

Незначительный нагрев детали в процессе вибродуговой наплавки (до 100°С) не вызывает структурных изменений в поверхности детали (зона термического влияния при наплавке незакаленных деталей — 0,6…1,5 мм, закаленных — 1,8…4,0 мм), что позволяет наплавлять детали малого диаметра, не опасаясь их прожога или коробления.

Применение при вибродуговой наплавке охлаждающей жидкости в сочетании с различными электродными материалами делает возможным получение твердости наплавленного металла до 60 HRCэ, что исключает из технологического процесса последующую термическую обработку восстановленной детали в целях закалки.

Толщину наплавленного слоя можно регулировать в пределах от 0,5 до 3,0 мм. При необходимости возможна многослойная наплавка. Потери электродного материала на угар и разбрызгивание не превышают 8%.

Вибродуговая наплавка — разновидность дуговой наплавки, особенность которой заключается в вибрации электрода в процессе наплавки, что обеспечивает прерывистый процесс горения дуги. Вибрация электрода позволяет наплавлять металл при низком напряжении источника тока и относительно небольшой мощности в сварочной цепи, когда непрерывный дуговой процесс невозможен. Процесс вибродуговой наплавки протекает определенным образом.

В момент соприкосновения электрода с деталью начинается период короткого замыкания (КЗ). Сопротивление электрической цепи (источник тока—электрод—деталь) стремится к нулю, что приводит к падению напряжения при одновременном увеличении силы тока. При этом реальная мощность источника тока ограничивает его силу до 1300 А. Однако такая сила тока недопустима для электрода малого сечения, поскольку происходит его расплавление и разбрызгивание под действием электродинамических сил. Для ограничения силы тока в период короткого замыкания в сварочную цепь последовательно включается дополнительная индуктивность (дроссель). В этот период увеличивающая сила тока наводит в индуктивности электродвижущую силу (ЭДС) самоиндукции. При этом ограничивается сила тока КЗ и запасается электромагнитная энергия в индуктивности.

За счет вибрации электрод отводится от детали, в разрыве возникает электрическая дуга и начинается период дугового разряда (ДР). В этот момент энергия, запасенная в индуктивности, освобождается, ЭДС самоиндукции и ЭДС источника тока складываются, в результате напряжение на дуговом разряде становится более чем в 2 раза выше напряжения на зажимах источника тока и поддерживается примерно постоянным, несмотря на изменение длины дуги. На этом этапе выделяется 90…95% тепловой энергии, в результате чего кончик электрода оплавляется.

При достаточном удалении электрода от поверхности детали, заданном техническими параметрами установки (устройства) для наплавки, и расходовании энергии, запасенной индуктивностью (дросселем), электрическая дуга гаснет и начинается период холостого хода (ХХ), который заканчивается в тот момент, когда электрод вновь касается детали и капля расплавленного металла переносится на ее поверхность. В результате многократного повторения описанного процесса на детали формируется валик наплавленного металла.

Длительность периодов короткого замыкания и горения дуги определяется частотой вибрации электрода, напряжением холостого хода и индуктивностью сварочной цепи. С увеличением напряжения и индуктивности возрастают период горения дуги, а следовательно, и количество выделяющейся теплоты и производительность вибродуговой наплавки. Однако чрезмерное увеличение этих параметров может привести к нарушению стабильности процесса и большому расходу электродной проволоки.

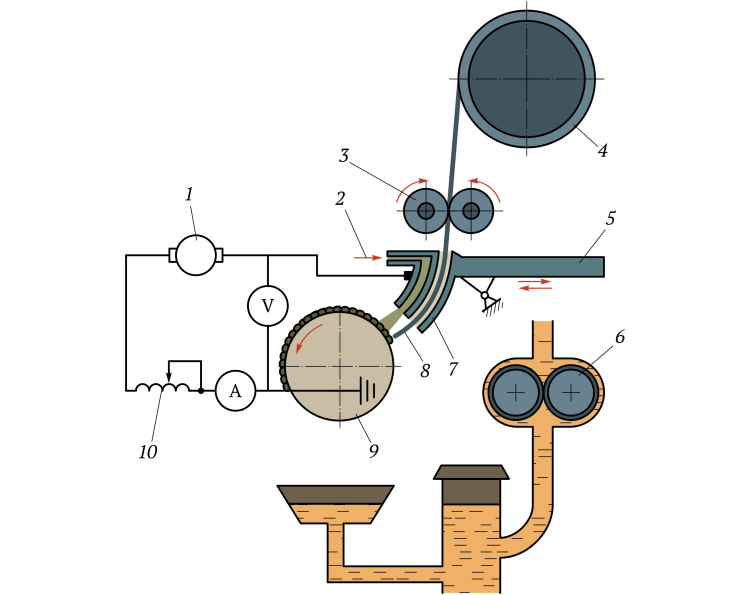

Принципиальная схема установки для вибродуговой наплавки показана на рис. ЛР 6.1. Установка состоит из наплавочной головки, источника питания, дополнительной индуктивности (дросселя), системы подачи охлаждающей жидкости.

Рис. ЛР 6.1.Схема установки для вибродуговой наплавки:

Рис. ЛР 6.1.Схема установки для вибродуговой наплавки:

1 — источник тока; 2 — штуцер для подачи охлаждающей жидкости; 3 — механизм подачи электродной проволоки; 4 — кассета с электродной проволокой; 5 — коромысло; 6 — насос для подачи охлаждающей жидкости; 7 — мундштук; 8 — электрод; 9 — наплавляемая деталь; 10 — дроссель

Для вибродуговой наплавки применяют наплавочные головки типа ОКС-1252М (НМВУ-2) и ОКС-6569, которые крепят на суппорте токарного станка или специального вращателя.

Питание процесса вибродуговой наплавки осуществляется сварочными выпрямителями с жесткой внешней характеристикой, рассчитанной на силу сварочного тока не менее 300 А. Полярность при вибродуговой наплавке применяют обратную, а в качестве дополнительной индуктивности используют сварочные дроссели или дроссели собственного изготовления.

Для вибродуговой наплавки применяют сварочные и наплавочные проволоки диаметром 1,2…3,0 мм и металлические ленты толщиной 1…3 мм и шириной до 10 мм. В качестве охлаждающих жидкостей наиболее широко используют 4…6%-й раствор кальцинированной соды, 10…20%-й раствор технического глицерина в воде или их смесь: вода, испаряясь, вытесняет из зоны горения электрической дуги воздух, что снижает содержание азота в наплавленном металле, а кальцинированная сода, разлагаясь, с одной стороны, стабилизирует горение дуги, с другой стороны, снижает коррозию оборудования и восстанавливаемых деталей; глицерин снижает скорость охлаждения наплавленного металла, что уменьшает образование трещин при использовании высокоуглеродистой наплавочной проволоки.

Режимы вибродуговой наплавки зависят от необходимой толщины наплавляемого слоя h, диаметра электрода d э и напряжения источника питания U:

| h,мм | 0,3…0,9 | 1,0…1,6 | 1,8…2,5 |

| d,мм | 1,6 | 2,0 | 2,5 |

| U,В | 12…15 | 15…20 | 20…25 |

Параметры вибродуговой наплавки рассчитываются по следующим формулам:

§ сила тока, А,

I = jF Э

где j — плотность тока, А/мм2 (при d э < 2 мм j = 50…75 А/мм2, при d э ≥ 2 мм j = 60…75 А/мм2); F э — площадь сечения электрода, мм2;

§ скорость подачи электродной проволоки, м/мин,

VЭ = (IU) /( 600 d2Э)

§ скорость наплавки, м/мин,

VН = (0,785 d2ЭVЭ µ) / (hSa)

где µ — коэффициент перехода электродного материала в наплавленный металл (µ = 0,8…0,9); h — толщина наплавленного слоя, мм; S — шаг наплавки, мм/об; a — коэффициент, учитывающий отклонение фактической площади сечения наплавленного валика от площади прямоугольника высотой h (a = 0,70…0,85);

§ частота вращения детали, мин–1,

n = (1000 VН)/πD

где D — диаметр детали, мм;

§ шаг наплавки (влияет на прочность сцепления наплавленного металла с основой и волнистость поверхности), мм,

S = (1,6…2,2) d э;

§ амплитуда колебаний, мм,

A = (0,75…1,00) d э;

§ вылет электрода, мм,

Н = (5…8) d э.

Положение мундштука установки для вибродуговой наплавки относительно восстанавливаемой детали имеет существенное влияние: при его верхнем положении ширина валика увеличивается и вероятность несплавления металла снижается, а нижнее положение мундштука удобно тем, что позволяет без дополнительной регулировки наплавлять изношенные детали различного диаметра.

Расход охлаждающей жидкости в процессе вибродуговой наплавки при напряжении источника питания 12…15 В составляет 1…5 л/мин, а при повышении напряжения до 20…25 В расход увеличивается в 2…3 раза.

Выбранные режимы уточняют в процессе пробных наплавок.

Технологический процесс восстановления деталей вибродуговой наплавкой включает в себя:

§ очистку деталей и их дефектацию;

§ подготовку рабочего места и установки к наплавке;

§ наплавку;

§ механическую обработку восстановленной детали.

В процессе очистки каждой детали необходимо удалить с наплавляемой поверхности грязь, остатки масел и нагаров, продукты коррозии.

При дефектации деталей особое внимание уделяют износу и его равномерности. При неравномерном износе, соизмеримом с толщиной наплавляемого слоя, поверхность детали необходимо обработать до начала устранения износа.

Цилиндрические поверхности наплавляют с отключенной подачей суппорта при выполнении первого и последнего валиков. При консольном закреплении детали вибродуговую наплавку ведут от свободного конца к патрону. Галтели наплавляют в последнюю очередь, так как место начала наплавки имеет пониженную прочность.

Резьбовые поверхности наплавляют без подачи охлаждающей жидкости. При шаге резьбы более 1,5 мм шаг наплавки устанавливают равным шагу резьбы.

Для наплавки кулачков используют специальные копиры, при этом вылет электрода должен быть на 2…3 мм больше эксцентриситета.

Шлицы глубиной менее 1,5…2,0 мм наплавляют при вращении детали. Более крупные шлицы наплавляют только за счет продольного перемещения наплавочной головки, при этом для снижения деформации вала шлицы наплавляют с попеременным проворачиванием вала на 180° относительно его оси.

Вид механической обработки детали после наплавки (восстановления) выбирают исходя из твердости наплавленного слоя, требований точности и шероховатости поверхностей.

Повышение качества наплавки может быть достигнуто в результате применения таких дополнительных защитных сред, как диоксид углерода, флюсы, водяной пар, а также порошковой проволоки.

Усталостная прочность восстановленных деталей повышается путем термомеханического или ультразвукового упрочнения в процессе наплавки или применения других упрочняющих технологий.

Порядок выполнения лабораторной работы

1. Изучите:

§ правила техники безопасности на рабочем месте для вибродуговой наплавки;

§ особенности применения вибродуговой наплавки для восстановления изношенных деталей;

§ конструкцию наплавочной головки, источника питания сварочной дуги, другого оборудования, способы их регулировки и управления;

§ материалы, применяемые при наплавке.

2. Ответьте на контрольные вопросы.

3. Выберите (получите у преподавателя) деталь для наплавки, замерьте ее диаметр и твердость поверхности, закрепите деталь в патроне вращателя наплавочной установки. Установите необходимые режимы работы установки для вибродуговой наплавки и восстановите износ детали в соответствии с инструкцией по эксплуатации наплавочного оборудования, меняя расход охлаждающей жидкости и строго соблюдая следующее:

§ установите деталь в патрон вращателя наплавочной установки при выключенном оборудовании;

§ при наплавке используйте средства для защиты глаз от светового излучения, брызг расплавленного металла и местную вытяжную вентиляцию.

4. Выключите наплавочную установку, охладите деталь и снимите ее с установки. Замерьте диаметр детали после наплавки.

5. Зачистите на заточном станке площадку на наплавленной поверхности в зонах с различной подачей охлаждающей жидкости и определите твердость наплавленного слоя.

Отчет о работе

Отчет о выполнении лабораторной работы должен содержать следующее:

1) краткие сведения о материале восстанавливаемой детали, ее размерах и твердости до и после наплавки, режимы наплавки;

2) диаграмма изменения твердости наплавленного слоя в зависимости от режима охлаждения;

3) расчетные режимы наплавки восстанавливаемой детали и маршрутная карта ее восстановления.

Контрольные вопросы

1. Перечислите основные достоинства и недостатки восстановления деталей способом вибродуговой наплавки.

2. За счет чего достигается низкий нагрев детали при вибродуговой наплавке?

3. Как регулируют амплитуду вибрации электрода и скорость подачи проволоки при вибродуговой наплавке?

4. Какие материалы применяют при вибродуговой наплавке?

5. В какой последовательности выбирают режимы при выполнении вибродуговой наплавки?

Лабораторная работа № 7

Электроискровая наплавка деталей

Цели работы:

1) изучить оборудование, приспособления и инструмент, организационную и технологическую оснастку по восстановлению и упрочнению деталей машин электроискровой (электроэрозионной) обработкой (ЭИО);

2) практически освоить восстановление изношенных деталей способом электроискровой наплавки.

Оборудование и материалы:

1) установка для электроискровой обработки модели «Элитрон-22БМ» с ручным вибратором типа 05-31-277.009;

2) тиски слесарные;

3) микрометр (0…25);

4) ножовка по металлу;

5) точило цеховое;

6) набор наждачной бумаги;

7) прибор для определения микротвердости (ПМТ-3);

8) две металлические пластины размерами 100×100×5 мм.

Задания:

1) изучить сущность и процесс ЭИО и ее особенности;

2) провести ЭИО металлических поверхностей;

3) определить свойства полученных покрытий.

Общие сведения

В основе технологических операций по обработке металлов электрической искрой лежит ее способность обеспечить высокую плотность потока теплоты на малых участках сечения электродов и на поверхности обрабатываемой детали. При таком воздействии электрод быстро нагревается, затем плавится и частично испаряется.

Единичный акт переноса происходит при высокой температуре разряда (5000…11000°С). Вследствие кратковременности разряда (10…1000 мкс) и его локальности нагретые микрообъемы металла детали мгновенно охлаждаются за счет его теплопроводности, происходит сверхскоростная закалка микрообъемов поверхностного слоя детали с образованием «белого» слоя высокой твердости, толщина которого увеличивается с повышением содержания углерода в материале детали.

Высокая твердость поверхностного слоя в результате электроискровой обработки обусловлена следующими причинами:

§ образование карбидов при взаимодействии углерода с металлами, входящими в состав материалов электрода и детали;

§ создание нитридов из металлов электрода и детали за счет присутствия в зоне обработки атомарного азота, диссоциированного при разряде из азота воздуха;

§ перенос легирующих элементов из материала электрода на обрабатываемую поверхность и последующее диффузионное распределение этих элементов в поверхностном слое.

Электроискровая обработка материалов обладает следующими специфическими особенностями:

§ материал электрода — анода — может образовывать на поверхности детали или инструмента — катода — прочно сцепленный с поверхностью слой покрытия, в котором отсутствует не только граница раздела, но и происходит диффузия элементов материала электрода в приповерхностные слои материала детали;

§ процесс может происходить таким образом, что материал электрода не образует покрытия на поверхности детали, а диффузионно обогащает эту поверхность своими составными элементами;

§ можно осуществлять локальную обработку на поверхностях практически любой кривизны радиусом от 0,5 мм, а значит, обрабатывать только те участки поверхности детали или инструмента, которые подвергаются изнашиванию.

В результате электроискровой обработки изменяются размеры, рельеф, физические, химические и механические свойства поверхностного слоя детали, что позволяет получать рабочие поверхности с улучшенными эксплуатационными характеристиками.

Слой с измененной структурой, составом и свойствами после удаления посторонних частиц обычно состоит из двух зон:

§ верхней — «белый» слой, представляющий собой сплавы, твердые растворы или механические смеси с тонкой структурой;

§ термодиффузионной — переходный слой (подслой), имеющий мелкокристаллическую структуру, находящийся под верхним слоем. Этот слой возникает в результате сверхскоростного нагрева и охлаждения материалов (несколько тысяч градусов в секунду), высокого давления, развиваемого каналом разряда в точке его возникновения, и многократного импульсного униполярного действия электрического поля высочайшей напряженности, т.е. термодиффузионная зона представляет собой область термического воздействия искровых разрядов и диффузионного проникновения элементов материала электрода в материал детали. Микротвердость диффузионного слоя, как правило, изменяется в сторону повышения, за исключением случаев обработки закаленных сталей, когда переходной слой (подслой) является зоной отпуска. Чем больше энергия и длительность применяемых при ЭИО импульсов, тем глубже распространяется эта зона.

К основным качественным характеристикам покрытий, образующихся при электроискровой наплавке, относятся:

§ толщина нанесенного слоя — измеряют по максимально выступающим частям обработанной поверхности микрометрами (наружные поверхности) или нутромерами (внутренние поверхности);

§ текстура поверхности — определяют с помощью профилографов-профилометров (например, моделей 252 или Talysurf-4) и расчетным методом;

§ микротвердость — определяют на микрошлифе с помощью микротвердомеров (например, типа ПМТ-3);

§ сплошность. Различают сплошность покрытия обработанной поверхности и сплошность «белого» слоя. Первую оценивают визуально или с использованием лупы 4…7-кратного увеличения по соотношению площади обработанных участков, т.е. с измененным в результате ЭИО рельефом, к общей площади поверхности, подвергнутой ЭИО. Вторую определяют на микрошлифе покрытия как отношение суммарной длины участков с «белым» слоем к базовой длине, при этом используют металлографические микроскопы или микротвердомеры с увеличением не менее чем в 300 раз;

§ пористость — определяют на микрошлифе покрытия по количеству в «белом» слое пор, раковин, трещин и по их размерам.

В зависимости от поставленной задачи путем подбора электрода и регулировки режима обработки детали в результате электроискровой наплавки достигают заданного качества поверхности. К регулируемым технологическим параметрам ЭИО относятся электрические и механические параметры, материал и размеры электрода, состав среды в зоне обработки, удельное время обработки.

Регулируемые параметры ЭИО

| Электрические | Электромеханические |

| Электрический режим Скорость движения электрода Емкость накопительных конденсаторов Напряжения на накопительных конденсаторах Сила рабочего тока Частота следования импульсов | Давление электрода на деталь Частота колебания электрода Время единичного контакта Частота единичных контактов Скорость перемещения зоны |

В установках для ЭИО изменение электрического режима связано с заменой совокупности параметров, а именно: напряжения на накопительных конденсаторах, их емкости, длительности единичного импульса и тока разряда. Повышение энергии импульсов от 0,05 до 10,00 Дж и более отражается на производительности обработки, увеличении толщины покрытия и количестве перенесенного на обрабатываемое изделие материала электрода, росте высоты микронеровности обработанной поверхности. Увеличение емкости накопительных конденсаторов сказывается на повышении диффузионного проникновения элементов материала электрода в поверхностный слой изделия, толщины подслоя (или зоны отпуска закаленной детали), уменьшении микротвердости «белого» слоя и увеличении его дефектности, повышении остаточных напряжений.

Процесс электроискровой обработки происходит за счет периодического контактирования электрода с деталью с помощью специальных механизмов — вибровозбудителей различной конструкции: с возвратно-поступательным движением стержневого электрода; дисковых, вращающихся под действием силы трения и в виде одно- или многоэлектродных вращающихся головок. Физические принципы обработки материалов данными видами механизмов практически одинаковы, но имеют следующие различия:

§ при ЭИО вибровозбудителем с возвратно-поступательным движением стержневого электрода в результате удара электрода о поверхность детали происхо

2020-08-05

2020-08-05 377

377