Все предприятия, за исключением завода «Укрцинк», производят очистку нейтрального слива от кобальта цинковой пылью в присутствии солей сурьмы. На «Укрцинке» этим методом удаляют кобальт только частично. Доочистку цинкового раствора от кобальта производят ксантогенатом калия после удаления цинковой пылью остальных примесей. Таким образом вывод кобальта и никеля из процесса осуществляется на большинстве заводов через кадмиевое производство после переработки медно-кадмиевого кека.

В процессе переработки этого кека с целью извлечения кадмия практически весь кобальт и 50-60% никеля вновь переходят в раствор, возвращаемый в цинковое производство (бедно-кадмиевый раствор). Остальной никель переходит в металлический кадмий, из которого он удаляется при огневом рафинировании и частично выводится с медным кеком. Путем переосаждения кадмиевой губки удается уменьшить содержание никеля в кадмии и перевести его в бедно-кадмиевый раствор. Очистку этого раствора от кобальта и никеля на ряде цинковых заводов производят ксантогенатным методом.

Однако ксантогенатный метод имеет ряд существенных недостатков. Так, вполне удовлетворительного метода переработки ксантогенатного кобальтового кека пока не разработано, а в отвалы, кроме кобальта, направляется большое количество кадмия, меди и цинка, образующих химические соединения с ксантогенатом. Избыток ксантогената калия в нейтральном электролите отрицательно отражается па показателях электролиза цинка. Работа в цехе с ксантогенатом калия и ксантоге-натными кеками ухудшает условия труда. Определенное количество никеля циркулирует между кадмиевым и цинковым производствами,увеличивая расход цинковой пыли на очистку растворов. Огневое рафинирование кадмия от никеля связано с большими потерями кадмия от угара этого металла.

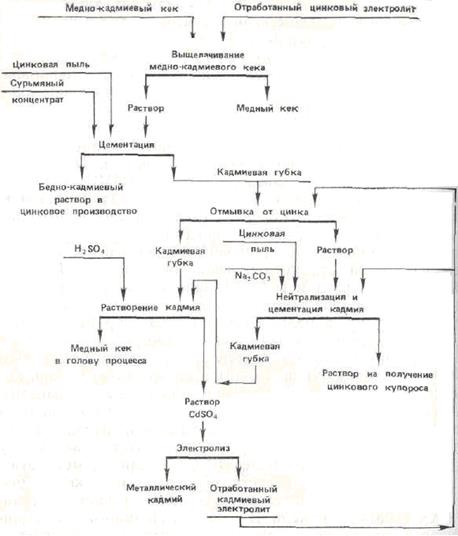

В связи с этим заводы продолжают поиск других путей вывода кобальта и никеля из процесса. Так, Лениногорский цинковый завод совместно с ВНИИцветметом разработал следующую технологию вывода кобальта и никеля из кадмиевого производства [21]. После выщелачивания медно-кадмиевого кека раствор подвергают двустадийной очистке цинковой пылью с использованием на второй стадии основной части цинковой пыли, медного купороса и соли Шлиппе (рис. 64). При этом никель и кобальт почти полностью осаждаются в кадмиевую губку, а бедно-кадмиевый раствор без очистки возвращается в цинковое производство.

При последующем растворении кадмиевой губки 85% Со и 90% Ni переходит в кадмиевый раствор, поступающий на электролиз. Отработанный кадмиевый электролит после нейтрализации и цементации кадмия выводят из процесса. Нейтрализацию производят кальцинированной содой до рН=2÷2,5. Затем на холоду (при температуре не более 40° С) кадмий цементируют цинковой пылью из расчета 0,7 кг пыли на 1 кг кадмия. При этом кадмий переходит в осадок, а в растворе остаются кобальт и никель. В условиях Лениногорского цинкового завода, расположенного на относительно небольшом расстоянии от обогатительной фабрики, раствор, содержащий никель, кобальт и не менее 65 г/л цинка, используют в качестве реагента в процессе обогащения руд. Причем кобальт и никель в процессе обогащения в цинковый концентрат не переходят.

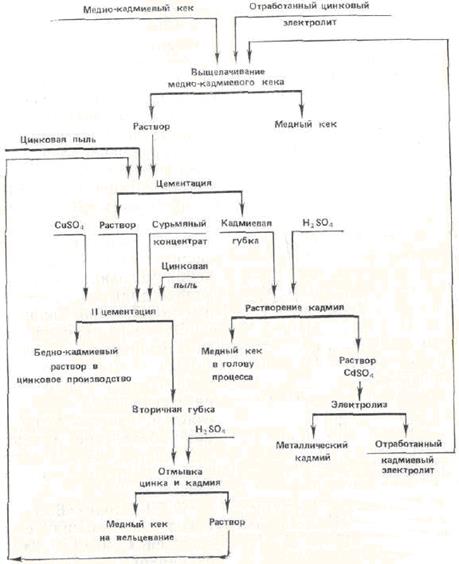

На других предприятиях также начинают отказываться от ксантогенатной очистки медно-кадмиевых растворов. На Алмалыкском заводе при глубокой очистке кадмиевых растворов от меди осаждают в цементный осадок вместе с медью никель и кобальт. Затем этот осадок растворяют в серной кислоте с целью перевода цинка, кобальта и никеля в раствор. Из раствора при температуре 80-90° С, применяя соль Шлиппе, осаждают цинковой пылью никель и кобальт. После фильтрации цинковый раствор возвращают на очистку от меди, а кек, содержащий никель и кобальт, направляют на вельцевание.Технологическая схема вывода никеля и кобальта из процесса на этом заводе показана на рис. 65.

Для вывода никеля и кобальта в кадмиевом производстве применяют и так называемый метод обратного выщелачивания. Для этого кадмиевый кек с содержанием, %: 10-30 Cd; 5-10 Сu; 15-25 Zn; 0,6-1,0 Со; 1-2 Ni растворяют в отработанном электролите при 60-80° С и рН не менее 4 в течение 6-8 ч для извлечения из него цинка и кадмия. Отработанный электролит дозируют автоматически, а контроль процесса осуществляют по появлению светло-зеленой окраски раствора, после чего подачу электролита прекращают. После фильтрации на дисковом вакуум-фильтре фильтрат поступает на извлечение кадмия, а кек присоединяют к цинковому кекуи направляют на вельцевание.

Рис. 64. Технологическая схема вывода никеля и кобальта из процесса на Лениногорском цинковом заводе

Рис. 65. Технологическая схема вывода никеля и кобальта из процесса на Алмалыкском цинковом заводе

Аппаратура для очистки растворов цинковой пылью

Наиболее распространенным аппаратом для очистки растворов цинковой пылью является чан с механической мешалкой объемом 50-65 м3. Скорость вращения мешалки составляет 50-120 об/мин. Для подогрева раствора в змеевики, расположенные на внутренней поверхности чана, подают пар. Для фильтрации пульпы обычно используют рамные фильтр - прессы. В последние десятилетия для интенсификации процесса очистки, фильтрации пульпы и облегчения условий труда были разработаны и внедрены новые конструкции аппаратов.

Одним из принципов, послужившим основой для создания новых более производительных аппаратов и интенсификации процесса очистки, явилось непрерывное обновление поверхности частиц металлического цинка в процессе цементации.

В 50-х годах В. Г. Агеенков предложил способ осаждения меди и кадмия из цинковых растворов во вращающемся барабане, заполненном наполовину цинковым мохом, приготовленным путем подачи тонкой струи расплавленного металла в желоб с проточной водой. Этот способ был испытан затем на заводе «Электроцинк» с положительными результатами.

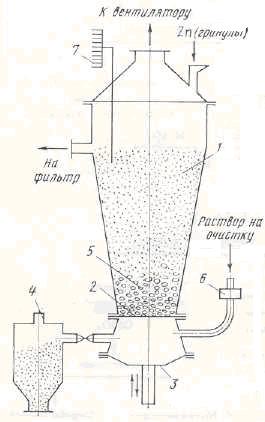

Рис. 66. Пульсационная колонна для очистки растворов цинковой пылью:

1 – корпус; 2 – решетка; 3 – диафрагма; 4 – сборник для мелкого материала; 5 – постель; 6 – клапан; 7 – указатель уровня гранул

На заводе «Рязцветмет» был проверен метод очистки растворов сульфата цинка в пульсационной колонне (рис. 66). Раствор подавали в нижнюю часть колонны, затем он проходил через слой цинковых гранул и, очищаясь от меди и кадмия, выходил в ее верхней части. С помощью специального механизма с диафрагмой раствору и слою гранул придавали колебательные движения, благодаря чему поверхность гранул непрерывно обновлялась, а цементный осадок потоком раствора выносился из колонны. Аппарат объемом 1 м3 пропускал в 1 ч до 30 м3 раствора, который очищался от меди с 2-6 г/л до следов и от кадмия с 0,2-1,0 г/л до 4-20 мг/л. Расход цинковых гранул составлял 160-250% к теоретическому.

Гинцветметом в свое время была разработана операция очистки растворов цинковой пылью в аппарате КС. Этот метод некоторое время применяли на заводе «Электроцинк» для доочистки растворов от кадмия.

Дальнейшего распространения на отечественных заводах эти способы не получили из-за несовершенства конструкции аппаратов. Очистка растворов с использованием гранулированного цинка в настоящее время нашла промышленное применение на цинковых предприятиях Народной Республики Болгарии. На заводе в г. Кырджали во вращающемся барабане и на заводе в г. Пловдиве в аппаратах типа кипящего слоя производится цементация меди и кадмия гранулами цинка диаметром 5-6 мм на первой стадии очистки. Расход цинка при этом снизился по сравнению с цинковой пылью примерно на 25%.

После последней стадии очистки пульпа поступает для фильтрации на рамные фильтр - прессы, описание которых дано в разделе о выщелачивании огарка. Следует отметить, что сборку и разборку фильтр - прессов на большинстве заводов ведут пока вручную, хотя это довольно трудоемкая и тяжелая операция. В настоящее время прошли испытания новые конструкции автоматизированных фильтров, которые должны значительно облегчить условия труда рабочих.

Следует отметить большую и ценную работу, выполненную на «Укрцинке» по созданию и испытанию новых эффективных фильтров, предназначенных для фильтрации пульп после очистки растворов от примесей. С 1974 по 1977 г. здесь испытаны в производственных условиях два новых фильтра заводской конструкции и два фильтра серийного изготовления. Наилучшие результаты показали фильтры камерного типа ДФ-80 и патронные фильтры конструкции завода «Прогресс».

Фильтры имеют горизонтальную или вертикальную герметичную камеру, внутри которой находятся фильтрующие элементы - диски или патроны, покрытые фильтровальной тканью и имеющие трубопроводы для отвода фильтрата. Нижняя часть камеры оборудована устройством для выгрузки кека. Работа фильтров происходит следующим образом.

В камеру в период фильтрации под давлением 0,15-0,2 МПа подают пульпу после очистки растворов от примесей. Раствор проходит через фильтровальную ткань и по трубам поступает в сборник. Затем период фильтрации сменяется периодом отдувки кека, осуществляемого путем подачи раствора в обратном фильтрации направлении, а также смывом осадка с поверхности ткани раствором через специальные сопла под давлением до 0,6 МПа. Смена периодов фильтрации и отдувки производится автоматически. Кек после отдувки скапливается в донной части камеры и также автоматически через определенное время выгружается из фильтров в виде пульпы.

Главное преимущество фильтров новой конструкции по сравнению с рамными фильтрпрессами состоит в том, что снятие осадка с поверхности ткани, разгрузка кека выполняются автоматически. Таким образом исключается ручная сборка и разборка рам и плит фильтрпрессов.

2020-08-05

2020-08-05 255

255