СЧПУ

По характеру управления движениями рабочих органов станка системы ЧПУ делятся на три группы: позиционные, контурные и смешанные.

Позиционные системы числового программного управления (ПСПУ) обеспечивают поочередное перемещение рабочих органов станка вдоль направляющих из позиции в позицию согласно программе. Такие системы применяются главным образом на расточных и сверлильных станках, для которых наиболее характерна работа по схеме позиционирование (выход на координату)— рабочий цикл (сверление, резьбонарезание, растачивание).

Контурные СЧПУ предназначены для одновременного согласованного управления движениями двух или нескольких рабочих органов вдоль направляющих. Благодаря такому управлению инструмент перемещается по криволинейной траектории относительно заготовки, что необходимо для обработки сложных фасонных поверхностей. Контурными СЧПУ оснащаются в первую очередь токарные и фрезерные станки. Для реализации криволинейного перемещения инструмента относительно заготовки приводы рабочих органов станков с контурными СЧПУ в процессе работы функционально связаны между собой.

|

|

|

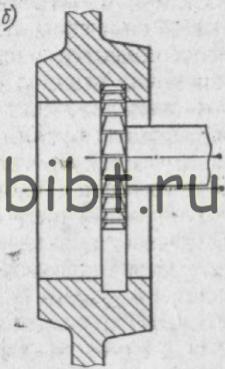

Рис. 1.2. Схема фрезерования отверстия (а) и канавки в отверстии (б) на расточном станке, оборудованном смешанной системой управления.

Смешанные контурно-позиционные системы ЧПУ, аналогичные по технологическим возможностям контурным системам, применяются на расточных и многооперационных станках с целью расширения технологических возможностей последних. Так, например, на расточном станке со смешанной системой управления обрабатываемое отверстие вместо чернового растачивания можно фрезеровать (рис. 1.2, а), что является более производительным. Растачивание канавки также может быть заменено фрезерованием (рис. 1.2, б), причем для реализации этого процесса требуется не более трех управляемых от СЧПУ движений. В то же время растачивание канавок в отверстиях на обычных расточных станках или на станках с позиционным числовым программным управлением может быть выполнено только при радиальной подаче резца, которая обычно осуществляется при ручном управлении.

Системы с цифровой индикацией и с ручным вводом данных. Системы с цифровой индикацией положения рабочих органов, а также системы с цифровой индикацией и с ручным вводом данных на один кадр программы работают без перфолент или магнитных лент и условно относятся к программным.

Система с цифровой индикацией применяется с обычными универсальными станками, для чего они оснащаются датчиками положений рабочих органов. Сигналы с датчиков после соответствующих преобразований поступают в специальное устройство, называемое визуализатором; на световом табло визуализатора непрерывно высвечиваются численные значения координат рабочих органов, что позволяет оператору сократить время на выверку положений этих органов и замеры в процессе обработки. Часто кроме визуализатора такая система имеет пульт с панелью ручного набора программы. Набор осуществляется с помощью переключателей только на один кадр программы. После включения системы управления рабочий орган станка выходит на заданную координату, что контролируется по экрану визуализатора. Следует отметить, что все современные системы ЧПУ, работающие от перфоленты, имеют устройства цифровой индикации и покадрового ручного ввода данных.

|

|

|

Индексация станков с ПУ

В соответствии с классификацией систем управления принята следующая система обозначения моделей станков с ПУ. К основному обозначению модели станка добавляется один из следующих индексов:

Ц - станки с цикловым управлением;

Ф1 - станки с цифровой индикацией положения, а также станки с цифровой индикацией и ручным вводом данных;

Ф2 - станки с позиционными СЧПУ;

Ф3 - станки с контурными СЧПУ;

Ф4 - станки со смешанными системами ЧПУ.

Кроме того, введены индексы, отражающие конструктивные особенности станков, связанные с автоматической сменой инструмента:

Р - смена инструмента поворотом револьверной головки;

М - смена инструмента из магазина.

Индексы Р и М записываются перед индексами Ф2 и Ф3: например, РФ2 — станки с позиционной СЧПУ с револьверной инструментальной головкой; МФ3 — станки с контурной СЧПУ со сменой инструмента из магазина; МФ4 — станки со смешанными системами управления с магазином инструментов.

Некоторые модели станков с ЧПУ имеют и другую индексацию, например, у ранее выпускавшихся моделей станков после основного обозначения стоят индексы П или ПР. В других случаях (особенно для специализированных станков) применяют буквенные индексы заводов-изготовителей с указанием порядкового номера модели:

СМ-213 —станок Минского завода автоматических линий,

ОФ-46 — станок Одесского завода фрезерных станков и т. д.

Классы систем ЧПУ

В соответствии с международной классификацией все СЧПУ по уровню технических возможностей делятся на следующие классы:

NC (Numerical Control) — системы ЧПУ с покадровым чтением перфоленты на протяжении цикла обработки каждой заготовки;

SNC (Stored Numerical Control) — системы ЧПУ с однократным чтением всей перфоленты перед обработкой партии одинаковых заготовок;

CNC (Computer Numerical Control)—системы ЧПУ со встроенной мини-ЭВМ (компьютером, микропроцессором);

DNC (Direct Numerical Control)—системы прямого числового управления группами станков от одной ЭВМ;

HNC (Handled Numerical Control) — оперативные системы ЧПУ с ручным набором программ на пульте управления.

Системы класса NC являются наиболее распространенными. Они работают в следующем режиме. После включения станка и системы ЧПУ читаются первый и второй кадры программы. Как только закончилось их чтение, станок начинает выполнять команды первого кадра. В это время информация второго кадра программы находится в запоминающем устройстве системы ЧПУ. После выполнения первого кадра станок начинает отрабатывать второй кадр, который выводится из запоминающего устройства. В процессе отработки станком второго кадра система читает третий кадр программы, который вводится в освободившееся от информации второго кадра запоминающее устройство, и т. д.

Основным недостатком рассмотренного режима работы является то, что для обработки каждой следующей заготовки из партии системе ЧПУ приходится вновь читать все кадры перфоленты. В то же время в процессе чтения перфоленты нередко возникают сбои из-за недостаточно надежной работы считывающих устройств УЧПУ. В результате отдельные детали из партии могут оказаться бракованными. Повышенная вероятность сбоев в системах класса NC объясняется также очень большим числом кадров перфоленты, поскольку для работы таких систем в программе должно быть записано каждое элементарное действие станка. Кроме того, при таком режиме работы перфолента быстро изнашивается и загрязняется, что еще более увеличивает вероятность сбоев при чтении. Наконец, если в кадре записаны действия, которые станок выполняет очень быстро, то УЧПУ за это время может не успеть прочитать следующий кадр, что также ведет к сбоям.

|

|

|

Указанных недостатков лишены системы класса SNC, которые позволяют последовательно, кадр за кадром, прочитать всю программу и разместить информацию в своем запоминающем устройстве большой емкости (16 килобайт и более). Перфолента читается только один раз, перед обработкой всей партии одинаковых деталей, и поэтому мало изнашивается. Управление обработкой всех заготовок осуществляется по сигналам из запоминающего устройства, что резко уменьшает вероятность сбоев, а следовательно, и брак деталей. Системы SNC позволяют осуществлять однократный ввод управляющих программ при длине перфоленты от 40 до 310 м.

Системы класса CNC имеют большие возможности из-за наличия в них мини-ЭВМ на основе микропроцессоров. В запоминающее устройство системы программа может быть введена не только полностью с подготовленной перфоленты, но и отдельными кадрами вручную с пульта УЧПУ. В кадрах программы могут записываться как команды на отдельные движения рабочих органов, так и команды, задающие целые группы движений, называемые постоянными циклами, которые хранятся в запоминающем устройстве СЧПУ. Это приводит к резкому уменьшению числа кадров программы и к соответствующему повышению надежности работы станка. Системы класса CNC позволяют достаточно просто в режиме диалога при отладке программ осуществлять редактирование с ручным вводом информации и с выводом ее на дисплей, а также получать откорректированную и отработанную программу на перфоленте.

|

|

|

Ряд систем класса CNC (или близких к нему) делают возможной работу по одной программе в различных масштабах, в режиме «матрица — пуансон», в режиме зеркального отображения и т. д. Системы допускают введение в процессе работы самых различных видов коррекций.

Обладая сравнительно низкой стоимостью, малыми габаритными размерами и высокой надежностью, системы на микропроцессорах позволяют заложить в систему управления новые свойства, которые раньше не могли быть реализованы. Так, например, устройство ЧПУ «Электроника НЦ-31» имеет математическое обеспечение, позволяющее учитывать и автоматически корректировать постоянные погрешности станка и тем самым влиять на совокупность причин, определяющих точность обработки. Простейшим видом этих функций системы является компенсация люфта или зоны нечувствительности приводов в направлении перемещения по координатам. Надежность и работоспособность станков с устройствами ЧПУ на микропроцессорах повышает использование систем контроля и диагностики. Функции этих систем можно разделить на контроль состояния внешних по отношению к УЧПУ устройств, проверку внутренних блоков и контроль собственно УЧПУ. Так, например, то же устройство «Электроника НЦ-31» для токарных станков имеет специальные тест-программы для проверки работоспособности всех структурных частей системы. Эти тест-программы отрабатываются при каждом включении устройства, и в случае исправности всех частей возникает сигнал готовности системы к работе. В процессе работы станка и УЧПУ тест-программы частями отрабатываются в так называемом фоновом режиме, не мешая отработке основной управляющей программы. В случае появления неисправности на табло световой индикации возникает ее код, с помощью которого по таблице устанавливают место и причину неисправности. Кроме того, система определяет ошибки, связанные с неправильной эксплуатацией устройства, с превышением параметров теплового режима, дает величину напряжения для питания и другие параметры.

Создание и применение систем класса DNC связана с общей тенденцией развития современных комплексно-автоматизированных производств. В таких производствах управление работой участков, состоящих из станков с ЧПУ, транспортно-складирующих, загрузочных средств, осуществляется от центральной вычислительной машины. Однако наличие центральной ЭВМ не означает, что необходимость в устройствах ЧПУ у станков при этом полностью отпадает. В одном из наиболее распространенное вариантов построения систем DNC каждый вид оборудования на участке сохраняет свои системы ЧПУ классов NC, SNC, CNC. Нормальным для такого участка является режим работы, при котором управляющие команды на УЧПУ всех видов оборудования подаются по проводам непосредственно от ЭВМ, минуя считывающие устройства. Это приводит к повышению надежности работы каждой единицы оборудования и всего участка в целом. Одновременно автоматизируется процесс подготовки УП с помощью ЭВМ. Вместе с тем в условиях временного выхода из строя вычислительной машины такой участок сохраняет работоспособность, поскольку каждый вид оборудования может paботать от перфоленты, подготовленной заранее на случай аварийной ситуации.

Как уже отмечалось, подавляющее большинство станков с ЧПУ работают от перфоленты. Однако подготовка и отладка управляющих программ — процесс длительный и трудоемкий. При изготовлении простых по конфигурации деталей целесообразно было бы исключить этот процесс. Такая возможность на современных станках в принципе имеется. Она реализуется при использовании режима ручного ввода данных. Однако у большинства станков в этом режиме возможен ввод с пульта только одного кадра программы с последующей его отработкой на станке. Это слишком непроизводительно. Поэтому в последнее время разработаны так называемые оперативные системы числового программного управления класса HNC с ручным вводом программ с пульта УЧПУ. Программа из достаточно большого числа кадров легко набирается и исправляется с помощью клавиш или переключателей на пульте УЧПУ. После отладки программа фиксируется до окончания обработки партии одинаковых заготовок. Системы класса HNC обеспечивают как позиционное, так и контурное управление станками.

Интерполяция и дискретность в современных системах ЧПУ

Одним из основных узлов контурных УЧПУ является интерполятор — специальное вычислительное устройство, преобразующее записанную на перфоленте или заданную от ЭВМ информацию в управляющие воздействия на двигатели приводов подач с целью обеспечения требуемой траекторий и скорости движения инструмента вдоль заданного контура.

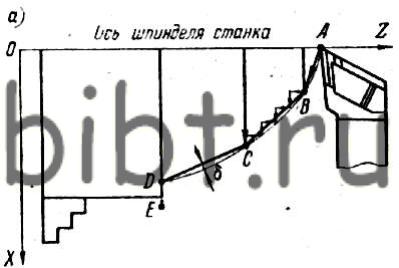

На перфоленте траектория перемещения инструмента относительно заготовки задается значениями координат отдельных точек А, В, С..., которые называются опорными точками (рис. 1.3). Характер движения инструмента между соседними опорными точками определяется видом интерполяции, которую выполняет интерполятор.

В современных системах ЧПУ применяются в основном интерполяторы двух типов: линейные, обеспечивающие перемещение инструмента между соседними опорными точками по прямым линиям, расположенным под любыми углами (рис. 1.3, а), и линейно-круговые, реализующие такой характер управления, при котором инструмент между соседними опорными точками может перемещаться как по прямым линиям, так и по дугам окружностей (рис. 1.3, б).

Рис. 1.3. Схема движения инструмента между опорными точками А, В, С, Д, Е при линейной интерполяции (а) и опорными точками А, В, С при круговой интерполяции (б) при токарной обработке.

Для выполнения кругового движения в программе кроме координат опорных точек должны быть заданы координаты центров дуг окружностей. В большинстве современных контурных систем ЧПУ команды на перемещения рабочих органов выдаются дискретно, в виде единичных кратковременных управляющих воздействий — управляющих импульсов. Интерполятор обеспечивает такое распределение поступающих импульсов во времени между приводами подач, при котором инструмент перемещается с максимальным приближением к заданной прямой (при линейной интерполяции) или к дуге окружности (при круговой интерполяции) с определенными шагами движений (см. участки ВС на рис. 1.3). Наименьший контролируемый в процессе управления шаг в перемещении рабочего органа, осуществляемый от одного управляющего импульса, называется дискретностью отработки перемещений (иногда вместо этого термина используют понятие «разрешающая способность СЧПУ»).

Дискретность отработки перемещений выражается в миллиметрах на один управляющий импульс, выдаваемый интерполятором. Большинство современных систем ЧПУ имеют дискретность отработки перемещений, равную 0,01 мм/имп. Однако новые СЧПУ, осваиваемые в настоящее время, рассчитаны уже на дискретность 0,001 мм/имп. Выполнение станком требуемых значений дискретности обеспечивается конструкцией УЧПУ, двигателей подач и датчиков обратной связи, а также передаточными отношениями механизмов подач станков.

При разработке программ для станков с линейными интерполяторами криволинейный контур, заданный на чертеже, заменяют ломаной линией (см. линию ABCD на рис. 1.3, а). Такая замена называется аппроксимацией контура. При аппроксимации точки ломаной должны как можно меньше отклоняться от заданного контура. Однако уменьшение этих отклонений приводит к увеличению числа опорных точек, а следовательно, к возрастанию объема вычислений по определению их координат, к увеличению числа кадров на перфоленте. Возрастает общая длина перфоленты, которая может превысить допустимое значение для данного устройства ЧПУ, повышается вероятность возникновения ошибок при чтении перфоленты в процессе обработки и др. На практике число опорных точек принимают минимально допустимым, с тем чтобы их максимальное отклонение от заданного контура не превышало допуска δ на аппроксимацию контура (см. рис. 1.3, а). Этот допуск принимают равным: δ= (0,1—0,3)Δ, где Δ — чертежный допуск на размеры заданного контура.

Программирование для станков с линейно-круговыми интерполяторами более простое, поскольку в кадре программы записываются лишь координаты конечных точек дуги каждого радиуса и координаты центров этих дуг (например, точки В и С и O1 и O2 на рис. 1.3, б).

Однако круговая интерполяция достаточно просто может быть использована только в том случае, если обрабатываемый контур задан участками дуг окружностей известных радиусов. Если же участок не является дугой окружности, то приходится или использовать линейную интерполяцию с аппроксимацией контура ломаной линией, или выполнять аппроксимацию криволинейного контура (например, параболы) участками дуг окружностей. Круговая интерполяция дает наибольшие преимущества при токарной обработке, поскольку контуры осевых сечений тел вращения в подавляющем большинстве случаев очерчиваются дугами окружностей.

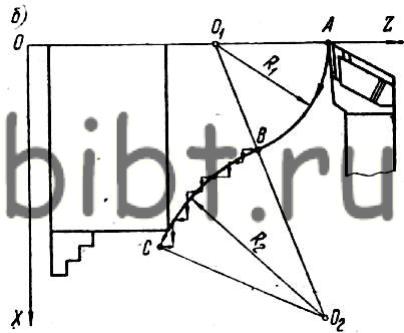

В отличие от токарной обработки, при которой обычно программируется траектория движения вершины резца, при фрезеровании, как правило, программируется траектория движения центра фрезы (рис. 1.4).

Рис. 1.4. Траектория движения центра фрезы с радиусом rф при формировании контура ABC, состоящего из двух дуг окружностей радиусом R1 и R2 (А1, В1, В1', С1 — опорные точки траектории движения фрезы).

Для обеспечения правильного формирования обрабатываемой поверхности эта траектория строится в виде эквидистантной кривой по отношению к заданному контуру. Эквидистантной называется кривая, все точки которой удалены от заданного контура в направлении по нормали к нему на одно и то же расстояние. При фрезеровании таким расстоянием является радиус фрезы.

Форма и размеры эквидистантной кривой значительно отличаются от контура детали, поэтому программирование для фрезерного станка в общем случае связано с резким увеличением объема вычислений.

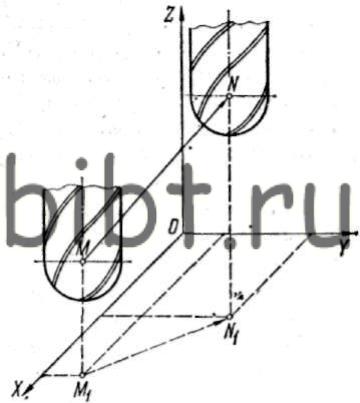

Преимуществ от применения круговой интерполяции при фрезеровании меньше, чем при токарной обработке, поскольку многие детали, изготовляемые на фрезерных станках, очерчиваются контурами, составленными из более сложных кривых, чем дуги окружностей. Кроме того, современные линейно-круговые интерполяторы обеспечивают относительное движение инструмента только по окружностям, которые расположены определенным образом: в плоскости стола, в плоскости, перпендикулярной направлению продольной подачи стола, и в плоскости, перпендикулярной направлению поперечной подачи стола. Это не позволяет рационально аппроксимировать сложные фасонные поверхности дугами окружностей. Поэтому на фрезерных станках с ЧПУ наиболее широко используется более простая и универсальная линейная интерполяция, при которой инструмент перемещается в пространстве по прямой линии, например из точки М в точку N (рис. 1.5).

Рис. 1.5. Траектория перемещения концевой сферической фрезы из опорной точки М в опорную точку N при линейной интерполяции с одновременным управлением по трем координатам.

Все интерполяторы обладают важным технологическим свойством: при линейной интерполяции они поддерживают заданную контурную скорость движения инструмента (подачу) в промежутке между соседними опорными точками неизменной. Это обеспечивается постоянством частоты выдачи управляющих импульсов, которые интерполятор формирует в соответствии с информацией о величине подачи, записанной в кадре управляющей программы. При необходимости в автоматическом режиме подача может быть в любой опорной точке изменена на другую, более рациональную. Если подачу надо изменить в промежутке между основными опорными точками, назначают промежуточные опорные точки.

При круговой интерполяции указанное постоянство частоты выдачи управляющих импульсов приводит к некоторой неравномерности подачи вдоль дуги окружности.

Система координат для станков с ЧПУ.

Работа станка с ЧПУ и программирование обработки тесно связаны с системами координат. Оси координат принимаются расположенными параллельно направляющим станка и позволяют при программировании указывать направления и величины перемещений рабочих органов.

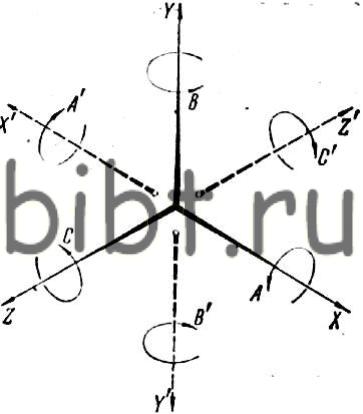

Рис. 1.6. Стандартная система координат в станках с ЧПУ.

В качестве единой системы координат для всех станков с ЧПУ принята правая система, при которой оси X, Y, Z (сплошные линии на рис. 1.6) указывают положительные направления перемещений инструмента относительно неподвижных частей станка. Положительные направления движения заготовки относительно неподвижных частей станка указывают оси X', Y', Z' (пунктирные линии на рис. 1.6), направленные противоположно осям X, Y, Z. Таким образом, положительными всегда являются такие движения, при которых инструмент и заготовка удаляются друг от друга 1.

1 В станках с перемещением рабочих органов в трех взаимно-перпендикулярных направлениях оси часто обозначают X, Y, Z, независимо от того, перемещается заготовка или инструмент.

Круговые перемещения инструмента (например, поворот оси шпинделя фрезерного станка) обозначаются буквами А (вокруг оси X), В (вокруг оси Y), С (вокруг оси Z), а круговые перемещения заготовки (например, управляемый по программе поворот стола на расточном станке)—соответственно буквами А', В', С'. В понятие «круговые перемещения» не входит вращение шпинделя, несущего инструмент, или шпинделя токарного станка.

Кроме рассмотренных используют следующие дополнительные правила распределения осей координат между рабочими органами станков: ось X всегда располагается горизонтально, ось Z совмещается с осью вращения инструмента (на токарных станках — с осью шпинделя).

Для программирования обработки важно, чтобы направление движения каждого рабочего органа станка обозначалось определенной буквой, поскольку она указывает в программе на тот рабочий орган, который необходимо включить. Однако на клавиатуре перфоратора для нанесения информации на перфоленту нет букв со штрихами. Поэтому при обозначении направления перемещения двух рабочих органов вдоль одной прямой используют так называемые вторичные оси: U (вместо X), V (вместо У), W (вместо Z). При трех перемещениях, вдоль одного направления применяются еще и так называемые третичные оси: Р, Q, R. В частности, третичная ось R часто используется в станках при программировании так называемых стандартных циклов для записи исходной координаты перемещения вращающегося инструмента вдоль оси Z в случае обработки ряда одинаковых поверхностей одним инструментом. Вторичные и третичные оси используются также в станках, где число программируемых координат больше трех.

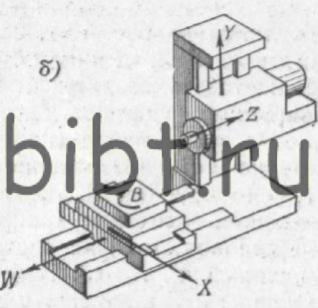

Рис. 1.7. Примеры расположения осей координат на станках с ЧПУ:

а — токарные станки; б — горизонтально-расточные; в — вертикальные консольно-фрезерные; г — сверлильные и вертикальные бесконсольно-фрезерные.

На рис. 1.7 представлены примеры расположения и буквенных обозначений осей координат на различных станках с ЧПУ.

Каждый рабочий орган при настройке станка с ЧПУ устанавливается в некоторое исходное положение, из которого в процессе обработки заготовки перемещается на строго определенные расстояния, благодаря чему инструмент проходит через заданные опорные точки траектории. Направления и величины перемещений рабочих органов из одного положения в следующее задаются в программе и выполняются на станке по-разному в зависимости от конструкции системы ЧПУ и станка. В современных станках и системах ЧПУ используются два способа отсчета перемещений: абсолютный и относительный (в приращениях).

При абсолютном способе отсчета положение начала координат остается фиксированным (неподвижным) для всей программы обработки заготовки. На программоносителе записываются абсолютные значения координат последовательно расположенных опорных точек, заданные от начала координат. При выполнении такой программы станок каждый раз отсчитывает координаты от этого начала. В результате погрешности перемещений, неизбежные при работе любого станка, не накапливаются в процессе выполнения программы.

Для удобства составления программы и настройки станков начало координат в ряде случаев может быть выбрано в любом месте в пределах ходов рабочих органов. Такое смещаемое при настройке станка начало координат называется «плавающим нулем» и используется главным образом на расточных и сверлильных станках, оборудованных позиционными системами ЧПУ.

В системах с относительным способом отсчета координат за нулевое каждый раз принимается положение рабочего органа, которое он занимает перед началом очередного перемещения (к следующей опорной точке). В программу в этом случае записываются приращения координат для последовательного перехода инструмента от точки к точке. Относительный способ отсчета используется во многих контурных системах ЧПУ. Точность положения подвижного органа в данной опорной точке зависит при этом от точности отработки координат всех предыдущих опорных точек (начиная от исходной). В результате происходит накопление погрешностей перемещений. Поэтому в последнее время намечается тенденция к использованию в контурных системах более точного абсолютного способа отсчета.

Число программируемых движений (координат) станков с ЧПУ.

По числу программируемых движений станки с ЧПУ могут быть 2-координатными (токарные, сверлильные), 3-координатными (фрезерные, расточные, сверлильные), 4-координатными (токарные двухсуппортные или фрезерные с дополнительным движением инструмента или заготовки), 5-координатными (главным образом фрезерные) и многокоординатными (специализированные станки). Если управление по одной из координат станка может осуществляться лишь при отсутствии движения по какой-либо другой координате, то число управляемых координат такого станка иногда условно обозначают десятичным дробным числом, вычитая из полного числа координат половину координаты.

Так, если на 4-координатном фрезерном станке программируемый, поворот заготовки (4-я координата) может осуществляться лишь при отсутствии движения по трем основным координатам, то такой станок может быть охарактеризован как 3,5-координатный. Для ПСПУ числа управляемых координат является практически исчерпывающей характеристикой системы. Для контурных систем ЧПУ с технологической точки зрения важно знать не только общее число управляемых координат, но и число одновременно управляемых координат при линейной интерполяции и число одновременно управляемых координат при круговой интерполяции.

Например, 5-координатная система Н55-1 при линейной интерполяции позволяет осуществлять управление одновременно по всем пяти координатам, а при круговой интерполяции — только по трем координатам, к тому же с некоторыми ограничениями.

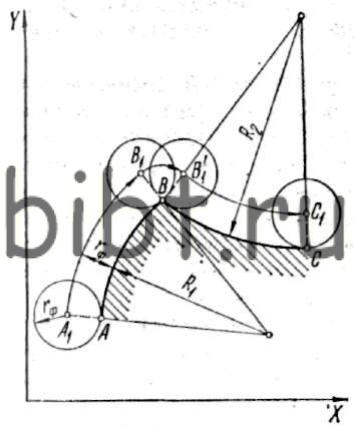

Разомкнутые системы ЧПУ

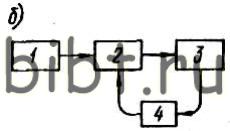

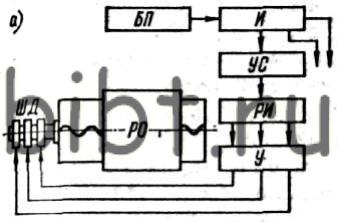

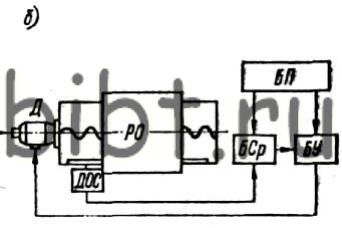

Современные системы ЧПУ различаются по отсутствию или наличию обратных связей в механизмах перемещений рабочих органов. Системы без обратных связей называются разомкнутыми (рис. 1.8, а), а с обратными связями— замкнутыми (рис. 1.8, б). Замкнутые системы сложнее разомкнутых по конструкции, но в целом работают точнее последних, поскольку здесь фактическая отработка перемещений не только сравнивается с заданной, но и корректируется системой ЧПУ по сигналам датчика обратной связи.

Рис. 1.8. Блок-схемы станков с разомкнутой (а) и замкнутой (б) системами управления:

1 — узел программы; 2 — узел управления; 3 — узел исполнительных механизмов; 4 — узел обратной связи.

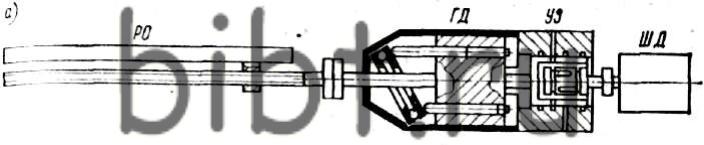

Рис. 1.9. Шагово-импульсный привод подачи с гидроусилителем момента: а — схема привода; б — схема шагового двигателя.

Разомкнутые системы ЧПУ, в механизмах подач которых использованы так называемые шаговые двигатели, называют шагово-импульсными.

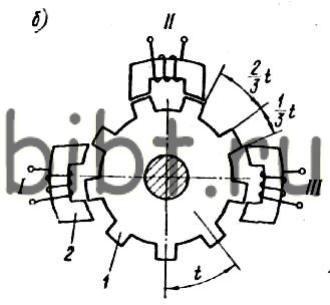

Шаговый двигатель системы ШД (рис. 1.9, а, б) имеет зубчатый ротор 1 и статор с полюсами 2, на обмотки которых поочередно подаются управляющие импульсы. Каждый импульс вызывает поворот ротора на один элементарный угол. Например, если очередной импульс подан на обмотку, то положения зубцов статора и ротора совпадают.

Когда следующий импульс будет подан на обмотку III, то ротор повернется по часовой стрелке на величину 1/3 t (где t — шаг зубцов ротора). Угол поворота α ротора шагового двигателя от одного импульса будет равен:

α=360° / (k*z),

где k — число обмоток статора;

z — число зубцов ротора.

При значениях k = 3; z=9 α= 360°/(3*9) = 13°20'.

Шаговые двигатели выпускают со следующими углами поворота от одного импульса: 1° (120 зубцов на роторе при трех обмотках статора); 1,5° (80 зубцов); 3° (60 зубцов); 4,5°; 6°; 9°; 15°; 18°; 22,5°; 36°.

Крутящего момента, развиваемого шаговым двигателем, как правило, недостаточно для непосредственного использования его в качестве привода механизма подачи. Поэтому обычно шаговый двигатель применяют только в качестве задающего устройства, сигналы которого усиливаются различными способами. Наибольшее распространение в станках с ЧПУ получили гидроусилители конструкции ЭНИМСа (Экспериментального научно-исследовательского института металлорежущих станков). Эти гидроусилители (см. рис. 1.9, а) состоят из аксиально-поршневого гидродвигателя ГД со следящим управлением от золотника УЗ, который приводится во вращение шаговым двигателем ШД. Вал гидроусилителя связан с ходовым винтом привода подач рабочего органа РО. При работе системы гидроусилитель обеспечивает синхронное вращение выходного и входного валов при многократном увеличении крутящего момента.

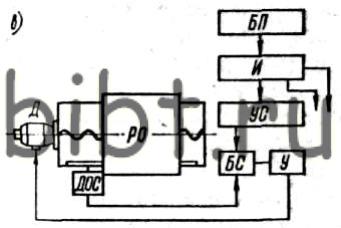

Рис. 1.10. Функциональные схемы станков с ЧПУ:

а — шагово-импульсная; б —счетно-импульсная; в —импульсная следящая; г — кодовая.

На рис. 1.10, а представлена функциональная схема шагово-импульсной СЧПУ. Управляющая программа в виде перфоленты вводится в блок программы БП, где производятся считывание и расшифровка команд. Интерполятор И преобразует эту информацию в управляющие импульсы с распределением их между всеми приводами подач (на рис. 1.10, а показан только один привод). Поступившие из интерполятора импульсы усиливаются усилителем считывания УС и направляются в распределитель импульсов РИ, который осуществляет распределение импульсов между обмотками статора шагового двигателя ШД. Перед поступлением импульсов на ШД производится их усиление силовым усилителем У. Двигатель начинает работать и обеспечивает перемещение рабочего органа РО на заданную величину.

Правильность выполнения заданных программой перемещений в разомкнутой системе не контролируется.

Поэтому возможны ошибки из-за потерь в момент разгона или из-за отработки лишних импульсов в момент торможения двигателя, особенно при малой протяженности ускоренных перемещений. Чем больше частота подачи импульсов, тем больше вероятность появления ошибки. Шаговый двигатель имеет два предельно допустимых значения частот, при которых ошибки еще не возникают:

а) допустимая величина ступенчатого изменения (перепада) частот, называемая приемистостью двигателя;

б) допустимая максимальная частота подачи импульсов при условии плавного или ступенчатого ее изменения на величину, не превышающую приемистости. Например, для шагового двигателя ШД-5Д1 первая частота составляет 2000 Гц (имп/с), что при дискретности отработки перемещений 0,01 мм/имп соответствует максимальной рабочей подаче sp = 2000*60*0,01 = =1200 мм/мин. Вторая частота равна 8000 Гц (имп/с), что соответствует ускоренной подаче при выполнении холостых перемещений sx=8000*60*0,01=4800 мм/мин.

2014-02-05

2014-02-05 5424

5424