Автоматизированные системы управления производственными

Раздел 3. Лекция 1. Производственный процесс как объект управления

Для настоящего этапа развития производства характерно:

ü расширение функций и задач управления, усложнение объектов и законов управления, переход от управления отдельными объектами к управлению технологическими процессами, от управления отдельными участками к управлению предприятиями и отраслями производства, т.е. переход к сложным многоцелевым системам управления;

ü управление в условиях значительной и всё возрастающей по мере усложнения системы управления неопределённостью свойств сложного объекта управления или процесса, влияния внешней среды, взаимодействия отдельных подсистем управления, целей управления, критериев качества и др.;

ü широкое применение средств вычислительной техники для реализации алгоритмов и оценки качества управления, создания систем управления с УВМ, многопроцессорных систем управления, реализация диалога «человек – система управления», повышения эффективности проектирования и исследования систем управления и т.п.

Производственный процесс может состоять их непрерывных и дискретных технологических операций. При многообразии технологических процессов, большинство из них можно отнести в первом приближении к категории непрерывных на отрезке времени «контроль – управление». Тот или иной тип технологического процесса определяет способ управления как основными, так и вспомогательными операциями и процессами объекта управления, возможную полноту автоматизации технологического процесса.

Деление производственного процесса на фазы позволяет разрабатывать систему управления для фаз производства, так как каждая фаза имеет свои особенности независимо от конкретного вида изготавливаемой продукции, локализована по месту и времени выполнения и является законченной частью производственного процесса. Конкретный вид изготавливаемой продукции определяет состав технологических процессов различных типов (дискретный и непрерывный и др.) для каждой фазы производства, что влияет на выбор той или иной схемы системы управления с учётом достигнутого уровня автоматизации производства.

В современном производстве наряду с совершенствованием технологических процессов, энерговооружённостью и оснащённостью механизмами всё большее значение приобретают вопросы организации производства, принятия решений на основе информации и его функционировании на всех уровнях.

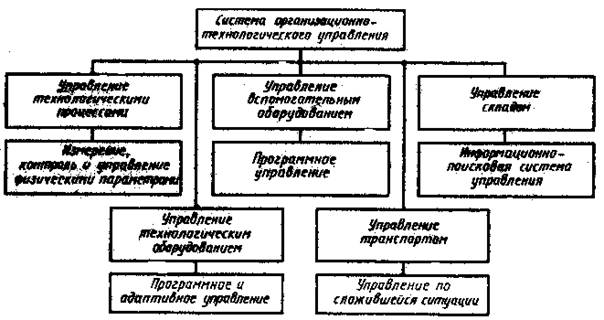

Примерную структуру производственного процесса можно представить в виде совокупности типовых задач управления независимо от типа и фаз производства (рис.3.1).

Первая группа задач связана с управлением процессами, в основе которых лежат изменения физико-химических свойств или геометрических размеров изделий, материалов или сырья и др. Характерной особенностью этой группы задач является необходимость решения их в реальном масштабе времени. Сюда, как правило, входят механическая, термическая и другие виды обработки – управляемый технологический процесс.

Рис.3.1.Основные типовые задачи управления производственным процессом

Рис.3.1.Основные типовые задачи управления производственным процессом

Управляемый технологический процесс – процесс, для которого определены основные входные (управляющие, управляемые и неуправляемые) воздействия и выходные переменные процесса, которые необходимо контролировать в реальном времени, установлены зависимости между входными воздействиями и выходными переменными (математические модели), разработаны методы их автоматического измерения и направленного изменения. В большинстве технологических процессов имеется необходимость измерения и управления такими величинами, как температура, давление, сила, время, сила электрического тока, напряжение и др. Рассматривая состав технологических процессов можно отметить преобладание процессов, управление которыми связано с необходимостью регулирования и поддержания физических параметров процесса в соответствии с заданными требованиями с помощью локальных контуров автоматического управления, Время реакции системы может достигать нескольких секунд или даже долей секунды.

Вторая группа задач связана с управлением технологическим оборудованием, которое связано с управлением технологическим оборудованием, которое обеспечивает протекание процесса в требуемом режиме. Управляемый технологический процесс не может протекать вне и независимо от некоторой технической системы, обеспечивающей условия протекания процесса и способы воздействия на него.

Третий класс задач включает вопросы автоматизации процессов управления технологическим оборудованием в ходе выполнения их производственных заданий и их реализует с помощью вспомогательного оборудования. Основной круг вопросов обслуживания сводится к решению задач по загрузке и разгрузке оборудования, смене различных блоков и модулей. Время реакции – до десятков секунд.

К четвёртой группе задач относят автоматизацию транспортных операций. Автоматизация транспортных работ осуществляется на базе специального класс транспортных роботов и манипуляторов. Транспортными системами может управлять либо автономная система программного управления, либо подсистема оперативного управления, входящая в общую систему правления. При проектировании транспортной системы существенное значение приобретают вопросы её оптимизации за счёт выбора целесообразных маршрутов и алгоритмов управления.

Задача автоматизации складских работ имеет ряд специфических особенностей, однако в силу ряда обстоятельств её часто решают совместно с задачей автоматизации транспортных процессов. Это объясняется тем, что эти подсистемы тесно связаны между собой в производственном процессе и наиболее приемлемые технические решения получаю при совместном рассмотрении на начальном этапе проектирования, когда выбирают общую схему организации работ и формируют технические требования на отдельные устройства и подсистемы, входящие в систему транспортно – складских работ. Время реакции – десятки секунд, минуты.

Следует отметить, что такое деление производственного процесса на типовые задачи не лишено некоторой условности из-за отсутствия чётких границ между задачами вследствие их некоторого взаимного пересечения.

Таким образом, деление производственного процесса на фазы и анализ всех технологических процессов каждой фазы позволяет определять способ управления каждым технологическим процессом с последующим объединением подсистем в единую систему управления. В процессе объединения подсистемы учитывают не только внутренние связи, но связь с подсистемами управления обслуживающих и вспомогательных подразделений.

Свойства и особенности ТОУ являются определяющими для структуры системы управления, алгоритмов её функционирования и потоков информации, циркулирующих в системе.

Основные понятия об АСУ

АСУ – это, как правило, система «человек – машина», призванная обеспечить автоматизированный сбор и обработку информации, необходимой для оптимизации процесса управления. В отличии от автоматических систем, где человек полностью исключён из контура управления, АСУ предполагает активное участие человека в контуре управления, который обеспечивает необходимую гибкость и адаптивность АСУ.

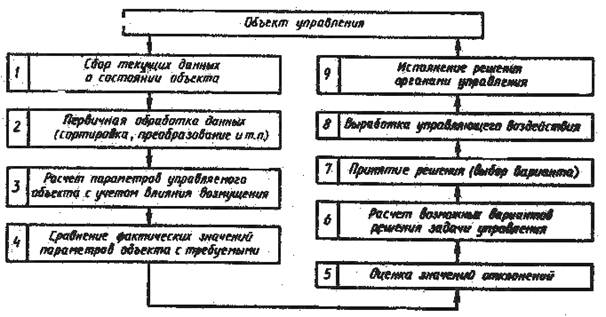

Из упрощенной структурной схемы переработки данных в АСУ (рис.3.2) цифрами обозначены этапы переработки этих данных. Из анализа схемы видно, что этапы 1, 2, 3, 4, 8, 9 в своём составе могут содержать много операций, которые не требуют творческого участия человека и, следовательно, могут быть выполнены техническими средствами. Этапы же 5, 6, 7 требуют творческого подхода к решению поставленных задач, этап 7 вообще не может быть осуществлён без участия человека, так как несёт в себе элемент правовой ответственности.

Рис.3.2.Упрощенная схема переработки информации в АСУ

Поэтому следует говорить не о вытеснении человека из контура управления сложными системами, а о рациональном распределении функций управления между человеком и техническими средствами, освобождающем человека от решения рутинных задач и возлагающем на него задачи, решение которых требует творчества.

Существенными признаками АСУ является наличие больших потоков информации, сложной информационной структуры, достаточно сложных алгоритмов переработки информации. Общими свойствами и отличительными особенностями АСУ как сложных систем являются:

ü наличие большого числа элементов, причём изменение в характере функционирования какого-либо элементов отражается на характере функционирования другого и всей системы в целом;

ü система и входящие в неё разнообразные элементы в подавляющем большинстве являются многофункциональными; взаимодействие элементов в системе может происходить по каналам обмена информацией, энергией, материала и др.;

ü наличие общей цели, общего назначения, определяющего единство сложности и организованности, несмотря на всё разнообразие входящих в неё элементов;

ü переменность структуры (связей и состава системы), обеспечивающей многорежимный характер функционирования, возможность адаптации как в структуре, так и в алгоритме функционирования;

ü взаимодействие элементов в системе и с внешней средой в большинстве случаев носит стохастический характер;

ü система является эрготической, ибо часть функций всегда выполняется автоматически, а другая часть – человеком; при этом следует отметить высокую степень автоматизации, в частности широкое применение средств автоматики и вычислительной техники для гибкого управления и механизации умственного и ручного труда человека, работающего в системе;

ü управление в подавляющем большинстве систем носить иерархический характер, предусматривающий сочетание централизованного управления или контроля с автономностью её частей.

Классификация АСУ

В зависимости от роли человека в процессе управления, форм связи и функционирования звена «человек – машина», распределения информационных и управляющих функций между оператором и ЭВМ, между ЭВМ и средствами контроля и управления все системы можно разделить на два класса.

1. Информационные системы, обеспечивающие сбор и выдачу в удобном для обозрения виде измерительную информацию о ходе технологического или производственного процесса. В результате соответствующих расчётов определяют, какие управляющие воздействия следует произвести, чтобы управляемый процесс протекал наилучшим образом. Выработанная управляющая информация служит рекомендацией оператору, причём основную роль принадлежит человеку, а машина играет вспомогательную роль, выдавая для него необходимую информацию.

2. Управляющие системы, которые обеспечивают наряду со сбором информации выдачу непосредственно команд исполнителям или исполнительным механизмам. Управляющие системы работают обычно в реальном масштабе времени, т.е. в темпе технологических или производственных операций. В управляющих системах важнейшую роль принадлежит машине, а человек контролирует и решает наиболее сложные вопросы, которые по тем или иным причинам не могут решить вычислительные средства системы.

Цель таких систем – получение оператором информации с высокой степенью достоверности для эффективного принятия решений. Характерной особенностью для информационных систем является работа ЭВМ в разомкнутой схеме управления. Причём возможны информационные системы различного уровня: от простых, в которых данные о состоянии производственного процесса собирают вручную, до встроенных диалоговых систем высокого уровня.

Информационные системы должны, с одной стороны, представлять отчёты о нормальном ходе производственного процесса и, с другой стороны, информацию о ситуациях, вызванных любыми отклонениями от нормального процесса.

Различают два вида информационных систем:

ü информационно-справочные (пассивные), которые поставляют информацию оператору после его связи с системой по соответствующему запросу;

ü информационно-советующие (активные), которые сами выдают абоненту предназначенную для него информацию периодически или через определённые промежутки времени.

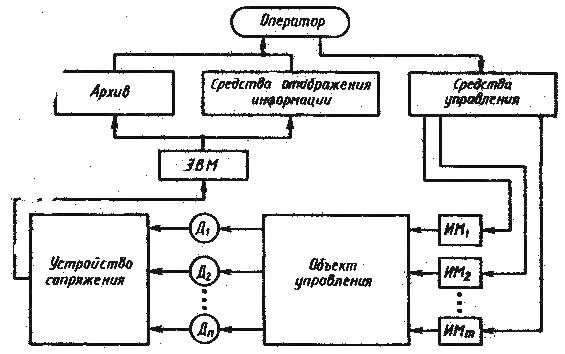

В информационно-справочных системах (рис.3.3) ЭВМ необходима только для сбора и обработки информации об управляемом объекте.

Рис.3.3.Структурная схема информационной системы

На основе информации, переработанной ЭВМ и представленной в удобной для восприятия форме, оператор принимает решения относительно способа управления объектом. Параметры технологических процессов, измеренные датчиками, преобразуются в цифровую форму устройствами сопряжения и вводятся в ЭВМ. После обработки в ЭВМ оперативная информация о ходе протекания технологического процесса поступает на устройства отображения технологических параметров (статистическая информация, предназначенная для регистрации), а вычисленные экономические и технологические показатели печатаются в виде отчётов. Данные, которые в дальнейшем могут быть использованы в вычислениях, обычно фиксируются в памяти ЭВМ или на машинных носителях.

Системы сбора и обработки данных выполняют в основном те же функции, что и системы централизованного контроля и является более высокой ступенью их организации. Отличия носят преимущественно качественный характер.

ЭВМ представляет широкие возможности для математической обработки данных (сравнение текущих значений параметров с их максимально и минимально доступными значениями, прогнозирование характера изменения контролируемых параметров). На основе прогноза оператор имеет возможность так воздействовать на технологический процесс, чтобы не допустить существовать изменения параметров.

В математическое обеспечение ЭВМ входят библиотека рабочих программ, каждая из которых выполняет одну или несколько функций централизованного контроля, и программа – диспетчер. Программа – диспетчер по заранее определённому порядку или в зависимости от текущих значений технологических параметров выбирает для выполнения ту или иную рабочую программу. Порядок выполнения рабочих программ быть нарушен сигналом прерывания, который воспринимает и отрабатывается специальной подпрограммой программы диспетчера. Сигнал прерывания может поступать от датчиков, установленных на технологическом оборудовании (аварийные остановки оборудования, резкое изменение состояния объекта управления), а также от оператора. Общение между оператором и ЭВМ в режиме «запрос – ответ».

Системы сбора и обработки информации используют при управлении технологическими и производственными процессами, чаще всего в случаях, когда имеет место сложность процесса, не позволяющая удовлетворительно описать его функционирование математической моделью, формально поставить и решить задачу управления.

В информационно – советующих системах наряду со сбором и обработкой информации выполняются следующие функции:

ü определение рационального технологического режима функционирования по отдельным технологическим параметрам процесса;

ü определение управляющих воздействий по всем или отдельным управляемым параметрам процесса; определение значений (величин) установок локальных регуляторов.

Данные о технологических режимах и управляющих воздействиях поступает через средства отображения информации в форме рекомендаций оператору. Принятие решения оператором основывается на собственном понимании хода технологического процесса и опыта управления им. Схема системы советчика совпадает со схемой системы сбора и обработки информации.

Способы организации функционирования информационно-советующей системы следующие:

ü вычисление управляющих воздействий производится при отклонения параметров управляемого процесса от заданных технологических режимов, которые инициируются программой-диспетчером, содержащей подпрограмму анализа состояния управляемого процесса;

ü вычисление управляющих воздействий инициируется оператором в форме запроса, когда оператор имеет возможность ввести необходимые для расчёта дополнительные данные, которые невозможно получить путём измерения параметров управляемого процесса или содержать в системе как справочные.

Эти системы применяют в тех случаях, когда требуется осторожный подход к решениям, выработанным формальными методами. Это связано с неопределённостью в математическом описании управляемого процесса:

ü математическая модель недостаточно полно описывает технологический (производственный) процесс, так как учитывает лишь часть управляющих и управляемых параметров;

ü математическая модель адекватна управляемому процессу лишь в узком интервале технологических параметров;

ü критерии управления носят качественный характер и существенно изменяются в зависимости от большого числа внешних факторов.

Неопределённость описания может быть связана с недостаточной изученностью технологического или реализация адекватной модели потребует применения дорогостоящей ЭВМ.

При большом разнообразии и объёме дополнительных данных общение оператора с ЭВМ строится в форме диалога. Например, в алгоритм вычисления технологического режима включаются альтернативные точки, после которых процесс вычисления может продолжаться по одному или нескольких альтернативных вариантов. Если логика алгоритма приводит процесс вычисления к определённой точке, то расчёт прерывается и оператору посылается запрос о сообщении дополнительной информации, на основе которой выбирается один из альтернативных путей продолжения расчёта. ЭВМ играет в данном случае пассивную роль, связанную с обработкой большого количества информации и её представлением в компактном виде, а функция принятия решения возлагается на оператора.

Промежуточным классом между информационной и управляющей системами можно считать информационно-управляющую систему, которая предоставляет оператору достоверную информацию о прошлом, настоящем и будущем состоянии производства для эффективного выполнения своих функций в нужное время и в требуемой форме. Следовательно, кроме программ сбора и обработки производственной информации необходима реализация ряда дополнительных программ статистики, прогнозирования, моделирования, планирования и др.

Управляющие системы

Адаптация к изменяющимся условиям управляемого процесса осуществляется за счёт опробования различных вариантов не на самом процессе, а на его математической модели, хранящейся в памяти ЭВМ. Математическая модель позволяет с помощью ЭВМ получить достаточно полную картину процесса в целом. Разработка модели процесса требует значительных усилий, однако на основе модели можно выполнять расчёты, необходимые для определения управляющих воздействий. Без всестороннего понимания существа процесса и без его описания оптимальное управление невозможно.

Модель процесса, алгоритма управления, измерения входных и выходных параметров и элементы управления в комбинации с техническими средствами АСУ образуют «строительные блоки» современных систем управления технологическими процессами.

По мере усложнения процессов даже самый квалифицированный оператор перестаёт справляться с задачами управления. Другой недостаток управления, осуществляемый человеком – оператором, заключается в его неспособности обеспечить непрерывность управляющего воздействия, кроме того, при нескольких контурах управления оператор должен принимать решение по управлению к воздействию их между собой.

Управляющая система осуществляет функции управления по определённым программам, заранее предусматривающим действия, которые должны быть предприняты в той или иной производственной ситуации. За человеком остаётся общий контроль и вмешательство в тех случаях, когда возникают непредвиденные алгоритмами управления обстоятельства. Управляющие системы имеют несколько разновидностей.

Супервизорные системы управления. АСУ, функционирующей в режиме супервизорного управления (супервизор – управляющая программа или комплекс программ), предназначена для организации много программного режима работы ЭВМ и представляет собой двухуровневую иерархическую систему, обладающую широкими возможностями. Управляющая программа определяет очередность выполнения программ и подпрограмм и руководит загрузкой устройств ЭВМ.

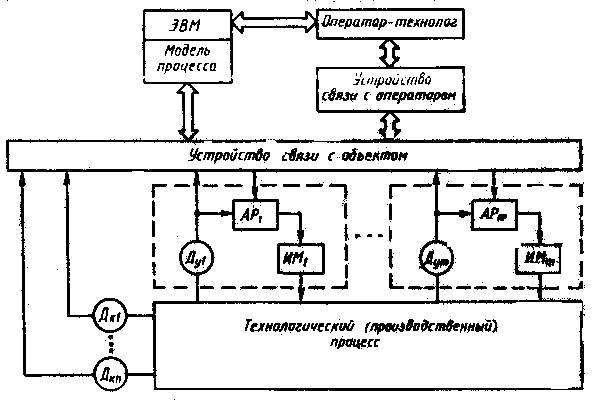

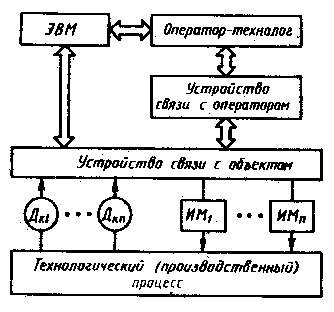

Рис.3.4.Структурная схема АСУ ТП с супервизорным управлением

В супервизорной системе управления (рис.3.4) часть параметров управляемого процесса и логико – командного управления управляется локальными автоматическими регуляторами АР, а ЭВМ, обрабатывая измерительную информацию, рассчитывает и устанавливает оптимальные настройки этих регуляторов. Остальной частью параметров управляет ЭВМ в режиме прямого цифрового управления. Входной информацией являются значения некоторых управляемых параметров, измеряемых датчиков Д у локальных регуляторов; неконтролируемые параметры состояния управляемого процесса, измеряемые датчиками Д н.

Низкий уровень, непосредственно связанный с технологическим процессом, образует локальные регуляторы отдельных технологических параметров. По данным, поступающим от датчиков Д у и Д н через устройство связи с объектом, ЭВМ вырабатывает значения уставок в виде сигналов, поступающих непосредственно на входы систем автоматического регулирования.

Основная задача супервизорного управления – автоматическое поддержание управляемого процесса вблизи оптимальной рабочей точки. Кроме того, оператор с пульта управления имеет возможность вводить дополнительную информацию (коррекция уставок, параметров алгоритмов регулирования, уточнение критерия управления в зависимости от внешних факторов и др.). Супервизорный режим позволяет не только автоматических контролировать процесс, но и автоматически управлять им вблизи оптимальной рабочей точки. Функции оператора сводятся к наблюдению за технологическим процессом и в случае необходимости к корректировке цели управления и ограничений на переменные. При подобном построении системы управления повышается надёжность системы, так как её работоспособность сохраняется и при отказе в работе ЭВМ, в тоже время появляется практическая возможность реализации более эффективных алгоритмов оптимизации, требующих большого объёма вычислений.

Системы прямого цифрового управления. ЭВМ непосредственно вырабатывает оптимальные управляющие воздействия и с помощью соответствующих преобразователей передаёт команды управления на исполнительные механизмы (рис.3.5).

Рис.3.5.Структурная схема АСУ ТП с прямым цифровым управление

Рис.3.5.Структурная схема АСУ ТП с прямым цифровым управление

Режим непосредственного цифрового управления позволяет исключить локальные регуляторы с задаваемой уставкой; применять более эффективные принципы регулирования и управления и выбирать их оптимальный вариант; реализовать оптимизирующие функции и адаптацию к изменению внешней среды и переменным параметрам объекта управления; снизить расходы на техническое обслуживание и унифицировать средства контроля и управления.

Оператор должен иметь возможность изменять уставки, контролировать выходные параметры процесса, варьировать диапазоны допустимого изменения переменных, изменять параметры настройки, иметь доступ к управляющей программе. В подобных системах упрощается реализация режимов пуска и останова процессов, переключение с ручного управления на автоматическое, операция переключения исполнительных механизмов. Основной недостаток подобных систем заключается в том, что надёжность всего комплекса определяется надёжностью устройств связи с объектом и ЭВМ, и при выходе из строя объект теряет управление, что приводит к аварии. Выходом из этого положения является организация резервирования ЭВМ, замена одной ЭВМ системой машин и др.

Классы структур

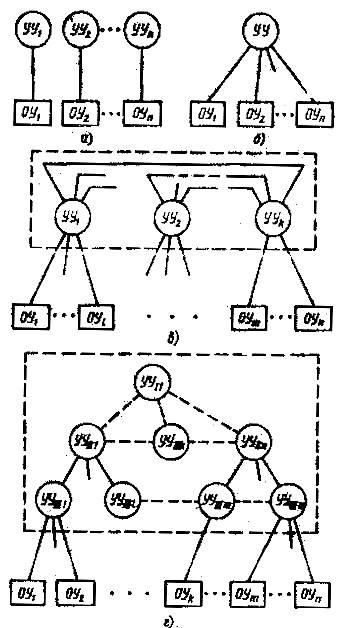

В сфере промышленного производства с позиций управления можно выделить следующие основные классы структур систем управления: децентрализованную, централизованную, централизованную рассредоточенную и иерархическую (рис.3.6).

Рис.3.6.Основные классы структур систем управления: а – децентрализованная; б – централизованная; в – централизованная рассредоточенная; г – иерархическая; УУ- устройство управления; ОУ объект управления

Децентрализованная структура (рис.3.6, а). Построение системы с такой структурой эффективно при автоматизации технологически независимых объектов управления по материальным, энергетическим, информационным и другим ресурсам. Такая система представляет собой совокупность нескольких независимых систем со своей информационной и алгоритмической базой. Для выработки управляющего воздействия на каждый объект управления необходима информация о состоянии только этого объекта.

Централизованная структура (рис.3.6, б) осуществляет реализацию всех процессов управления объектами в едином органе управления, который осуществляет сбор и обработку информации об управляемых объектах и на основе их анализа в соответствии с критериями системы вырабатывает управляющие сигналы. Появление этого класса структур связано с увеличением числа контролируемых и управляемых параметров и, как правило, с территориальной рассредоточенностью объекта управления.

Централизованная структура (рис.3.6, б) осуществляет реализацию всех процессов управления объектами в едином органе управления, который осуществляет сбор и обработку информации об управляемых объектах и на основе их анализа в соответствии с критериями системы вырабатывает управляющие сигналы. Появление этого класса структур связано с увеличением числа контролируемых и управляемых параметров и, как правило, с территориальной рассредоточенностью объекта управления.

Достоинствами централизованной структуры являются достаточно простая реализация процессов информационного взаимодействия возможность оптимального управления системой в целом; достаточно лёгкая коррекция оперативно изменяемых входных параметров; возможность достижения максимальной эксплуатационной эффективности при минимальной избыточности технических средств управления.

Алгоритм управления в этом случае состоит из совокупности взаимосвязанных алгоритмов управления объектами, которые реализуются совокупностью взаимно связанных органов управления. В процессе функционирования каждый управляющий орган производит приём и обработку соответствующей информации, а также выдачу управляющих сигналов на подчинённые объекты. Для реализации функций управления каждый локальный орган по мере необходимости вступает в процесс информационного взаимодействия с другими органами управления. Достоинства такой структуры: снижение требований к производительности и надёжности каждого центра обработки и управления без ущерба для качества управления; снижение суммарной протяжённости каналов связи.

Недостатки системы в следующем:

ü усложнение информационных процессов в системе управления из-за необходимости обмена данными между центрами обработки и управления, а также корректировка хранимой информации;

ü избыточность технических средств, предназначенных для обработки информации;

ü сложность синхронизации процессов обмена информацией.

Иерархическая структура (рис.3.6, г). С ростом числа задач управления в сложных системах значительно увеличивается объём переработанной информации и повышается сложность алгоритмов управления. В результате осуществлять управление централизованно невозможно, так как имеет место несоответствие между сложностью управляемого объекта и способностью любого управляющего органа получать и перерабатывать информацию.

Кроме того, в таких системах можно выделить следующие группы задач, каждая из которых характеризуется соответствующими требованиями по времени реакции на события, происходящие в управляемом процессе:

ü задачи сбора данных с объекта управления и прямого цифрового управления (время реакции – секунды, доли секунды);

ü задачи экстремального управления, связанные с расчётом желаемых параметров управляемого процесса и требуемых значений уставок регуляторов, с логическими задачами пуска и остановки агрегатов и др. (время реакции - секунды, минуты);

ü задачи оптимизации и адаптивного управления процессами, технико-экономические задачи (время реакции – нескольких секунд);

ü информационные задачи для административного управления, задачи диспетчеризации и координации в масштабах цеха, предприятия, задачи планирования и др.(время реакции – часы).

Очевидно, что иерархия задач управления приводит к необходимости создания иерархической системы средств управления. Такое разделение, позволяя справиться с информационными трудностями для каждого местного органа управления, порождает необходимость согласования принимаемых этими органами решений, т.е. создания над ними нового управляющего органа. На каждом уровне должно быть обеспечено максимальное соответствие характеристик технических средств заданному классу задач.

В многоуровневой иерархической системе управления выделяют три уровня, например:

ü уровень управления работой оборудования и технологическими процессами;

ü уровень оперативного управления ходом производственного процесса;

ü уровень планирования работой производственного процесса.

В функции нижнего уровня управления входят сбор и обработка информации и непосредственное управление технологическими процессами и работой оборудования с учётом команд, выступающих от вышестоящего уровня; фиксация времени простоя оборудования с учётом причин простоя; контроль за состоянием оборудования и учёт его использования; учёт продукции; передача информации на верхний уровень.

Функциями оперативного управления ходом производственного процесса является следующие:

ü анализ наличия ресурсов для выполнения сформированных заданий на шаге управления;

ü оперативная корректировка режимов отдельных технологических процессов и выдача коррекции на технические устройства низшего уровня;

ü контроль качества продукции;

ü приём и систематизация информации от управляющих устройств низшего уровня;

ü координация работы всех элементов ТОУ в соответствии с полученным заданием;

ü передача информации в верхний уровень управления.

Функциями уровня планирования работы ТОУ являются:

ü решение комплекса задач, связанных с управлением и контролем за работой уровня оперативного управления;

ü управление библиотекой управляющих программ для оборудования;

ü сбор, обработка и выдача информации о ходе производственного процесса.

Иерархическая структура АСУ позволяет объединить управление различными производственными объектами и согласовать их работу, т.е подойти к производственному процессу как к единому целому, а не как к набору независимых частей. При этому можно автоматизировать весь комплекс производственных процессов, включая транспортные операции и различные организационные задачи.

Таким образом, применение современных средств управления технологическими и производственными процессами позволяет

ü подойти к процессу как к единому целому, а не к как к набору независимых частей;

ü вести процесс с производительностью, максимально достижимой для данных технических средств, автоматически учитывая непрерывные изменения технологических параметров, свойств исходных материалов и полуфабрикатов, изменения во внешней среде, ошибки оператора и др.;

ü управлять процессом, постоянно учитывая динамику производственного плана для выпускаемой номенклатуры путём оперативной перестройки режимов технологического оборудования, перераспределения, перераспределения работ на однотипном оборудовании и т.п.

2014-02-05

2014-02-05 6483

6483