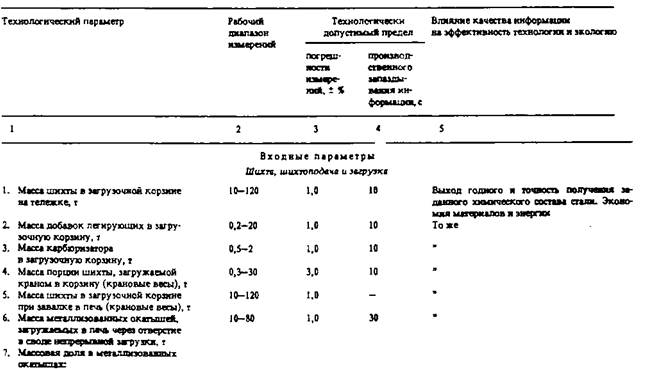

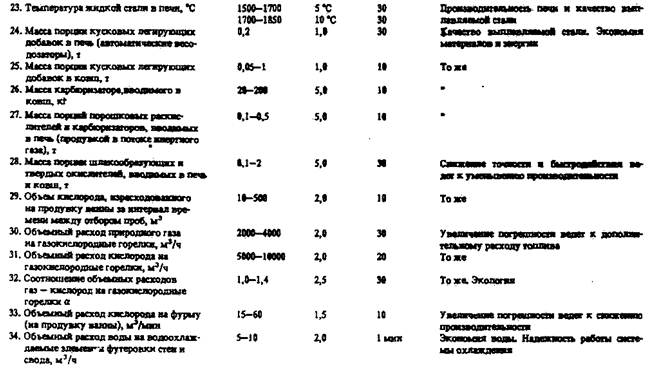

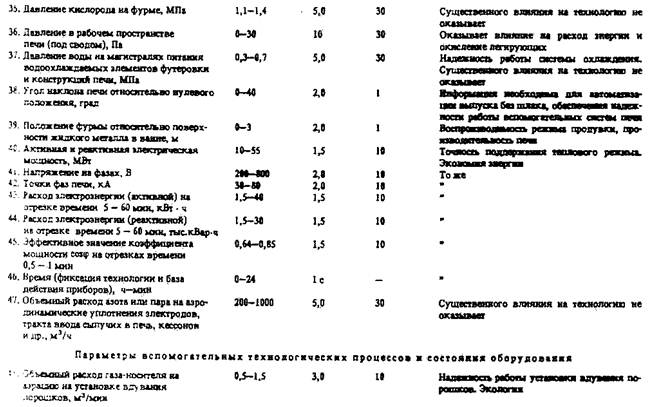

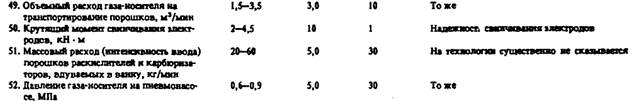

Продолжение табл. 2.3

Двойственный характер работы печей, нагревательных и плавильных устройств, выполняющих как теплотехнические, так и технологические функции, предопределяет необходимость согласования тепловых и технологических режимов работы, а также сопровождающих вспомогательных операций, что значительно усложняет управление протекающих в них процессами

Z yоб Рис.2.14.Структурная схема САУ стабилизацией

(W0) На объект действуют также неконтролируемые

∆x возмущения, которые изменяют регулируемую

P x величину, вызывая её отклонения от величины

(Wp) uз задания  . Регулятор являясь автоматическим

. Регулятор являясь автоматическим

стабилизатором, устраняет эти отклонения, т.е. поддерживает соотношение ∆х= -

-  =0. Выполнение этого условия обеспечивает компенсацию возмущений

=0. Выполнение этого условия обеспечивает компенсацию возмущений  , приложенных к объекту, и компенсацию возмущений, приложенных к регулятору и связанных с целенаправленным периодическим изменением задания регулятору.

, приложенных к объекту, и компенсацию возмущений, приложенных к регулятору и связанных с целенаправленным периодическим изменением задания регулятору.

Таким образом, для управления технологическими процессами, протекающими в плавильных печах при современных требованиях к качеству конечной продукции, требуется не только получение достоверной информации, но и правильное её использование для выработки управляющих воздействий. Это в свою очередь требует получения, достаточно приближённых к действительности математических моделей и применения современных микропроцессорных устройств, в том числе ЭВМ.

Если управление плавильными печами осуществляется путём оптимизации ряда параметров (температуры, химсостава расплава, режимы расхода топлива и электроэнергии и т.д.), то в с случае управления нагревательными печами оптимизационных параметров значительно меньше, что упрощает математические модели для его осуществления.

Структурная схема стабилизации приведена на рис.2.14. Регулируемая

величина  , являющаяся выходной величиной ТОУ, сравнивается с заданием

, являющаяся выходной величиной ТОУ, сравнивается с заданием  регулятору и их разность ∆х поступает на вход регулирующего устройства.

регулятору и их разность ∆х поступает на вход регулирующего устройства.

Статические и динамические свойства металлургической печи как объекта управления по каналам температура – расход топлива, соотношение топливо – воздух – расход воздуха, давление в печи – разрежение в дымопроводе и т.п. могут быть аппроксимированы одним из следующих звеньев:

а) инерционным (апериодическим) звеном первого порядка с передаточной функцией

б) звеном чистого запаздывания с передаточной функцией

в) системой из последовательно соединённых инерционного звена первого порядка и звена чистого запаздывания с передаточной функцией

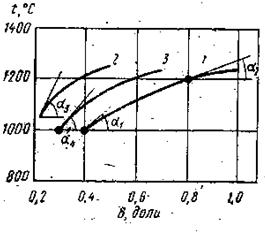

При такой аппроксимации всегда следует иметь в виду, что она допустима лишь для определённых режимов работы агрегата, характеризующихся некоторыми значениями регулируемой величины, управляющего воздействия и возмущений. Значения параметров  по всем рассматриваемым каналам зависят от многих факторов. На рис.2.15 представлены статические характеристики нагревательной печи со стационарным подом 5 м2 по каналу температура в печи – расход топлива (в долях от максимального). Нетрудно видеть, что коэффициент передачи объекта по рассматриваемому каналу, численно равный тангенсу угла наклона касательной к кривой в соответствующей точке:

по всем рассматриваемым каналам зависят от многих факторов. На рис.2.15 представлены статические характеристики нагревательной печи со стационарным подом 5 м2 по каналу температура в печи – расход топлива (в долях от максимального). Нетрудно видеть, что коэффициент передачи объекта по рассматриваемому каналу, численно равный тангенсу угла наклона касательной к кривой в соответствующей точке:  , существенно зависит от абсолютного значения расхода топлива (кривая 1,

, существенно зависит от абсолютного значения расхода топлива (кривая 1,  ), теплового состояния (кривые 1 и 2,

), теплового состояния (кривые 1 и 2,  ), и массы садки (кривая 3,

), и массы садки (кривая 3,  ).

).

Рис.2.15.Статические характеристики нагревательной печи: 1-нагрев садки массой 10 т первый час обработки; 2-то же, в десятый час обработки; 3-нагрев садки массой 2,5 т в первый час обработки

Рис.2.15.Статические характеристики нагревательной печи: 1-нагрев садки массой 10 т первый час обработки; 2-то же, в десятый час обработки; 3-нагрев садки массой 2,5 т в первый час обработки

Многочисленные экспериментальные данные показывают, что параметры  существенно зависят от режимных факторов печи. Иллюстрацию этого положения можно увидеть далее при рассмотрении динамических характеристик конкретных печей.

существенно зависят от режимных факторов печи. Иллюстрацию этого положения можно увидеть далее при рассмотрении динамических характеристик конкретных печей.

Работа системы автоматической стабилизации в значительной мере зависит от вида возмущений. Как уже указывалось, возмущения различают по месту их приложения; при этом различают возмущения по нагрузке, и возмущения, приложенные к регулятору, так называемые возмущения по заданию. Кроме того, возмущения могут различаться величиной и характером изменения во времени, т.е. могут быть ступенчатыми, монотонно увеличивающимися или уменьшающимися, периодическими регулярными и нерегулярными, случайными.

Место приложения возмущения определяет вид передаточной функции системы стабилизации. При возмущении по нагрузке (рис.2.14)  можно записать соотношения:

можно записать соотношения:  .

.

Решая эти уравнения, получаем передаточную функцию системы при возмущении по нагрузке в виде  При возмущении по заданию

При возмущении по заданию  можно записать

можно записать  ;

;  .

.

Решение этих уравнений даёт выражение передаточной функции системы при возмущении по заданию:

Сравнение передаточных функций по нагрузке и заданию показывает, что они различны. Это необходимо учитывать при синтезе системы и расчётном анализе качества регулирования.

В нагревательных печах периодического действия возмущения по температуре, давлению и условиям горения топлива возникают при загрузке и выгрузке заготовок. Поступление новых холодных масс металла при загрузке и воздуха при открывании заслонок при этом могут вызвать падение температуры на несколько десятков градусов с одновременным изменением давления в рабочем пространстве. Подсосы воздуха в печь и выбивание газов из неё вызывают также изменения условий горения топлива. В зависимости от вида и ёмкости печи периодические возмущения такого характера могут возникать с интервалом от 5-7 до 40-60 мин.

В крупных нагревательных печах отсутствуют кратковременные возмущения, связанные с загрузкой и выгрузкой заготовок, но имеют место ступенчатые или монотонные возмущения, связанные с изменением задания регулятору в соответствии с определённой программой температурного режима нагрева. В нагревательных печах монотонные возмущения температуры могут достигать 2 – 2,5 К/мин, а в термических печах 1-1,5 К/мин.

В нагревательных и термических печах непрерывного действия возмущающие воздействия возникают из-за открытия окон при загрузке и выгрузке металла, изменения производительности печи, т.е. скорости продвижения металла через печь, и изменения сортамента обрабатываемого металла.

Случайные возмущения при работе печей вызываются колебаниями состава, теплоты сгорания и давления топлива, влажности и давления воздуха и т.п. Медленно меняющиеся и случайные возмущения связаны с износом и старением конструктивных элементов печи. Прогар кладки, например, например, сопровождается увеличением тепловых потерь теплопроводностью через неё и увеличением выбивания или подсосов газов в зависимости от режима давления в печи.

Статические и динамические характеристики печей как ТОУ существенно различаются по каналам температура-расход топлива, соотношение топливо-воздух- расход воздуха, давление в печи- разрешение в борове, а следовательно, различаются и передаточные функции объекта  по соответствующим каналам. В результате различия передаточных функций объекта, вида возмущений и заданного качества управления необходимо использовать регуляторы с различными и соответствующими ТОУ передаточными функциями

по соответствующим каналам. В результате различия передаточных функций объекта, вида возмущений и заданного качества управления необходимо использовать регуляторы с различными и соответствующими ТОУ передаточными функциями  , что обеспечивается выбором закона регулирования и настроек регуляторов.

, что обеспечивается выбором закона регулирования и настроек регуляторов.

На основе статических и динамических характеристик ТОУ и САУ в целом строятся модели, которые в дальнейшем используются в УВМ для управления и коррекции процессов, происходящих в объектах. Наличие многочисленных возмущающих факторов затрудняет построение таких моделей и в конечном счёте делает невозможным построение точной формализации явлений и процессов происходящих в производственных объектах.

В качестве примера такого рода отрицательных явлений возникающих в реальном промышленном объекте можно привести процесс регулирования плавкой в дуговой электропечи.

Модель системы регулирования такого ТОУ, как дуговая электропечь, должна по возможности учитывать максимальное число случайных возмущений. Возмущения, в частности, электрического режима в фазе ДСП вызываются в основном:

· изменениями длины межэлектродного промежутка из-за движений шихты и конца электрода (в том числе и в горизонтальной плоскости);

· отклонениями напряжения питающей сети установки от номинального значения;

· изменениями напряжений на дугах и токов двух других фаз;

· изменениями физико-химических условий зажигания и горения дуги и соответственно спектрального состава кривых токов и напряжения фаз;

· изменениями уставки по току;

· переключениями ступеней напряжения под нагрузкой;

· обвалами шихты в период расплавления;

· взаимодействием дуговых разрядов и окружающих электромагнитных полей;

· движением газов в зонах горения дуг;

· вмешательствами сталевара.

Анализ этих и ряда других возмущающих факторов, однако, указывает, что только некоторые из этих возмущений оказывают существенное влияние на сам процесс плавки и на конечный её результат – получение сплава заданного химического состава, температуры и т.д.

По этой причине анализ технологических параметров контроля и управления реальных промышленных объектов является первоочередной задачей в общем аспекте разработки систем их автоматизации.

Контрольные вопросы.

1.Какие наиболее распространённые в САУ печей подсистемы контроля и регулирования?

2.Какова схема рационального метрологического обеспечения ваграночного производства?

3.Какова схема рационального метрологического обеспечения дуговой печи?

4.Какова схема рационального метрологического обеспечения индукционной печи?

5.Какова схема рационального метрологического обеспечения нагревательной печи?

6.Оптимизацией каких параметров осуществляется управление плавильными печами на примере вагранки?

7.Оптимизацией каких параметров осуществляется управление плавильными печами на примере дуговой печи?

8.Оптимизацией каких параметров осуществляется управление плавильными печами на примере индукционной печи?

9.Оптимизацией каких параметров осуществляется управление нагревательными печами на примере нагревательной электрической печи?

10.Оптимизацией каких параметров осуществляется управление нагревательными печами на примере нагревательной газовой печи?

2014-02-03

2014-02-03 442

442