В гигрометрических влагоме рах чувствительный элемент должен находиться в гигрометрическом равновесии с измеряемым газом. В практике технических измерений получили распространение следующие разновидности гигрометрических преобразователей: электролитические, электролитические с подогревом и сорбционные. В электролитических гигрометрах измерительный преобразователь содержит влагочувствительный элемент, содержащий электролит. Изменение влажности газа вызывает изменение количества влаги, содержащейся во влагочувствительном элементе, что приводит к изменению концентрации электролита во влагочувствительном элементе и соответствующему изменению его сопротивления или электропроводности. В качестве электролита чаще всего применяют хлористый литий. Измерительные схемы электролитических гигрометров представляют собой различные варианты мостовых измерительных схем. К недостаткам электролитических гигрометров следует отнести нестабильность их градуировочных характеристик, а также влияние температуры и концентрации растворенного вещества на их показания.

|

|

|

Электролитические преобразователи с подогревом по своему устройству близки к электролитическим преобразователям. Однако принцип действия их отличается от электролитических. Изменение электропроводности преобразователя вследствие изменения влажности газа вызывает изменение температуры преобразователя. Если влажность газа увеличивается, то электропроводность преобразователя увеличивается, что приводит к возрастанию тока, увеличению температуры преобразователя и испарению влаги из преобразователя. Это в свою очередь приводит к уменьшению электропроводности, тока и температуры преобразователя. Таким образом, автоматически поддерживается режим, соответствующий равновесному состоянию между парциальным давлением паров воды в анализируемом газе и парциальным давлением пара над насыщенным раствором электролита. Температура, соответствующая этому равновесию, измеряется каким-либо термометром. Электролитические гигрометры с подогревом относительно просты и надежны. Их характеристики практически не зависят от запыления или загрязнения, скорости измеряемого газа, его давления и напряжения питания.

В сорбционных гигрометрах используется изменение физических свойств сорбционных материалов (керамики, микропористых материалов, окиси алюминия и др.) от содержания в них влаги, которое определяется влажностью газа. Как правило, с изменением влагосодержания изменяется либо электрическое сопротивление, либо емкость, либо тангенс диэлектрических потерь, либо какой-нибудь другой параметр измерительного преобразователя. Измерительная схема прибора определяется выходным сигналом измерительного преобразователя. Приборы этого типа отличаются индивидуальными градуировочными характеристиками, поэтому широкое их применение в промышленных условиях затруднительно.

|

|

|

1.3. Методы измерения влажности твердых и сыпучих тел.

Методы измерения влажности твердых и сыпучих тел условно можно разделить на две группы: 1) прямые методы, позволяющие определять массу лаги или сухого вещества в пробе; 2) косвенные методы, определяющие влажность по параметру, функционально связанному с влажностью.

Прямые методы отличаются высокой точностью измерения и большой длительностью (до 10–15 ч). Косвенные методы характеризуются высоким быстродействием и значительно меньшей точностью измерения.

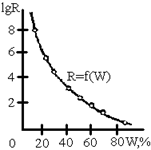

В технических измерениях применяются почти исключительно косвенные методы. Из косвенных методов наибольшее распространение получили электрические методы измерения влажности, такие как кондуктометрический, емкостный и некоторые другие. Как отмечалось выше, большинство промышленных материалов являются капиллярно-пористыми телами. В сухом виде эти материалы являются диэлектриками с удельным сопротивлением 108 Ом▪м и выше. При увлажнении капиллярно-пористые тела могут стать проводниками с удельным сопротивлением 104 Ом▪м. Зависимость электрического сопротивления от влажности для капиллярно-пористых тел: R = c/wn,

где с – постоянная, w – влажность материала, n – показатель степени.

Зависимость электрического сопротивления капиллярно-пористых тел от влажности.

Зависимость электрического сопротивления капиллярно-пористых тел от влажности.

Как постоянная с, так и особенно показатель степени n определяются для каждого материала экспериментально. Степенная зависимость сопротивления от влажности материала обеспечивает высокую чувствительность кондуктометрического метода. Однако его применение ограничено большим числом влияющих величин, таких как температура, структура материала, плотность насыпки, химический состав, наличие электролитов, которые практически позволяют использовать этот метод только в лабораторных условиях.

Емкостный метод основан на том, что изменение влажности капиллярно-пористых тел приводит к существенному изменению их диэлектрической проницаемости. У сухих тел диэлектрическая проницаемость ε = l÷6, а у воды ε=81. Изменение диэлектрической проницаемости вследствие изменения влажности материала определяют, как правило, по изменению емкости конденсатора, между обкладками которого помещается анализируемый материал. Преобразователь емкостного влагомера выполняют в виде двух плоских пластин или двух концентрических цилиндров, пространство между которыми заполняется анализируемым материалов путем засыпки при падении материала с определенной высоты. В этом случае обеспечивается хорошая воспроизводимость результатов измерения. Емкость конденсатора определенных геометрических размеров может быть выражена формулой: С = k ε,

где ε – диэлектрическая проницаемость материала, определяемая его влажностью; k – постоянная, определяемая геометрическими размерами и формой конденсатора.

Включение емкостного преобразователя в высокочастотный колебательный контур позволяет использовать резонансные схемы ламповых или полупроводниковых приборов для измерения емкости преобразователя, а по нему и влажности материала. Емкостные преобразователи мало чувствительны к составу материала, его структуре и контактному сопротивлению между электродами и материалом. Так как для большинства материалов диэлектрическая проницаемость зависит от температуры, в промышленных приборах предусматривается автоматическое введение поправки на изменение температуры. Погрешность емкостных влагомеров может составлять 0,2–0,5%. Однако методика отбора пробы (заполнение материалом пространства между обкладками конденсатора) может влиять на результаты измерения. Например, даже изменение размеров частиц (кусочков) анализируемого материала существенно влияет на показания влагомера. В связи с этим применение влагомеров твердых и сыпучих тел в технических измерениях ограничено.

|

|

|

2. Анализ состава газов.

2.1. Общие сведения.

Средства измерения, применяемые в различных отраслях промышленности, научных исследованиях для анализа состава газов, называются газоанализаторами. На основе непрерывного автоматического контроля состава газов осуществляется автоматизированное управление химико-технологическими процессами, связанными с получением и использованием газов в металлургии, коксохимическом производстве, нефтепереработке, газовой промышленности. При сжигании органических топлив на тепловых электрических станциях автоматические газоанализаторы используются для контроля за процессом горения и определения требуемого избытка воздуха. Не менее важные функции возложены на приборы газового анализа, работающие в системах, обеспечивающих безопасное функционирование технологических объектов. К числу таких приборов относятся газоанализаторы, измеряющие концентрацию водорода в системе охлаждения турбогенераторов, в газах сдувок аппаратов с радиоактивным теплоносителем на АЭС и т. д.

В последние годы в связи с усилением внимания к охране окружающей среды резко расширилось производство и использование газоанализаторов, предназначенных для контроля содержания вредных примесей в газовых выбросах промышленных предприятий и электрических станций, в воздухе производственных помещений и атмосфере. Так, в соответствии с ГОСТ 17.2.3.01-77 для контроля за качеством воздуха населенных пунктов осуществляется периодическое измерение концентрации таких основных загрязняющих веществ, как сернистый газ, окись углерода, двуокись азота, пыль.

|

|

|

Для измерения концентрации одного из компонентов газовой смеси используется то или иное физико-химическое свойство этого газа, отличающееся от свойств остальных газов. Чем резче это отличие и чем оно специфичнее, тем выше чувствительность метода и проще осуществляется подготовка пробы газа. Разнообразие используемых в газоанализаторах методов измерения обусловлено обширностью анализируемых компонентов газовых смесей и широким диапазоном изменения их концентраций.

Подавляющее большинство промышленных автоматических газоанализаторов предназначено для измерения концентрации одного компонента в смеси газов. В этом случае смесь газов рассматривается как бинарная, в которой определяемый компонент влияет на измеряемое физико-химическое свойство смеси, а остальные компоненты, независимо от их состава и концентрации, не влияют и считаются вторым компонентом смеси.

Существуют газоанализаторы, предназначенные для анализа различных составляющих многокомпонентных газовых смесей, в большинстве случаев эти приборы используются в лабораторной практике. Газоанализаторы градуируются в процентах по объему, г/м3, мг/л. Первая единица измерения является более удобной, поскольку процентное содержание компонентов газовой смеси сохраняется при изменении температуры и давления. Воспроизведение единиц измерения концентрации компонентов газовых смесей производится с помощью аттестованных эталонных газовых смесей.

Существующая классификация газоанализаторов основывается на физико-химических свойствах, положенных в основу измерения концентрации определяемых компонентов смеси, и включает следующие основные группы приборов: механические, тепловые, магнитные, оптические, хроматографические, электрические и масс-спектрометрические. Шесть первых наиболее распространенных групп приборов будут рассмотрены ниже.

Газоанализаторы, в отличие от средств измерения температуры, давления, представляют собой установку, содержащую кроме измерительного преобразователя (приемника) ряд устройств, обеспечивающих отбор, подготовку и транспортирование пробы газа через прибор. Наиболее распространенные типы этих устройств рассмотрены в конце главы. Для газоанализаторов характерно наличие двух групп приборов. В первую входят измерительные приборы, во вторую – индикаторы, сигнализаторы, детекторы утечки газов. Приборы второй группы часто являются переносными, более ростами по конструкции и имеют меньшее число вспомогательных устройств.

2.2. Конкретные типы газоанализаторов.

2.2.1. Объемные химические газоанализаторы.

В механических газоанализаторах измерение содержания определяемых компонентов производится на основании изменения механических параметров состояния или соответствующих свойств газовой смеси. К числу измеряемых величин в этих приборах относятся: изменения объема или давления пробы газовой смеси, ее вязкости, плотности, скорости распространения звука.

Наиболее распространенными приборами этого типа являются объемные (волюмометрические) газоанализаторы. В них о содержании определяемого компонента судят по изменению объема газовой смеси в результате избирательного поглощения, каталитического окисления или сжигания определяемого компонента. Поскольку для избирательного удаления определяемых компонентов используются химические реакции, приборы часто называют объемными химическими газоанализаторами, которые относятся к приборам периодического действия. С их помощью можно произвести измерение концентрации в смеси газов следующих компонентов: двуокиси углерода с сероводородом и двуокисью серы (сумма кислых паров и газов), кислорода, окиси углерода, водорода, непредельных и предельных углеводородов, азота.

При определении содержания СО2, SO2 используется раствор щелочи, при этом протекают следующие реакции:

СО2 + 2КОН = К2СО3 + Н2О; SO2 + 2KOH = K2SO3 + H2O.

Для поглощения водорода и окиси углерода используется щелочной раствор полухлористой меди. Кислород поглощается щелочным раствором пирогаллола, а непредельные углеводороды – бромной водой. Водород и предельные углеводороды могут удаляться из смеси сжиганием, а окись углерода – каталитическим окислением. Погрешность рассматриваемого метода в значительной мере определяется погрешностью измерения изменения объема, в связи с чем начальный и остаточный объемы пробы газа должны иметь одинаковые температуру и давление. Подавляющее большинство газоанализаторов, основанных на этом принципе измерении, относятся к лабораторным приборам, в которых отбор пробы и другие операции выполняются вручную.

Схема газоанализатора ГХП-2.

Схема газоанализатора ГХП-2.

Принцип действия объемных химических газоанализаторов рассматривается на примере газоанализатора ГХП-2 (рис.), предназначенного для измерения двух компонентов газовой смеси: СО2 и О2. Прибор включает в себя измерительную бюретку 1, соединенную с гребенкой 2, к которой подключены два поглотительных сосуда 3, 4. Сосуд 3 заполнен раствором едкого калия и предназначен для поглощения СО2, сосуд 4 содержит щелочной раствор пирогаллола для поглощения О2. Поскольку последний раствор поглощает СО2, при проведении анализа вначале определяют содержание СО2, а затем кислорода. Внутри мерной бюретки находится сообщающаяся с атмосферой трубка 5, которая используется для контроля давления пробы газа после поглощения определяемого компонента. Мерная бюретка термостатирована. Отбор пробы газа и прокачивание его через прибор осуществляются резиновой грушей 6. При прокачивании газа кран 8 находится в положении, показанном на рисунке, напорный сосуд 7 с запирающей жидкостью опущен и газ через трубку 5 выталкивается в атмосферу. При подъеме напорного сосуда 7 запирающая жидкость при достижений конца трубки 5 отсекает от атмосферы пробу газа объемом 50 см3. В двух других положениях крана 8 проба газа в мерной бюретке 1 сообщается с сосудами 3 и 4. Фильтр 10 служит для очистки газа. В качестве запирающей используется жидкость, не поглощающая компоненты анализируемой газовой смеси; часто применяются насыщенные растворы поваренной соли или хлористого кальция.

Для проведения анализа осуществляется следующая последовательность операций. При открытом кране 9, указанном положении трехходового крана S и опущенном напорном сосуде 7 грушей 6 несколько раз забирается анализируемый газ и прокачивается через мерную бюретку в атмосферу. Затем при закрытом кране 9 поднимается напорный сосуд 7 и запирающая жидкость отсекает от атмосферы пробу газа. Кран 8 переводится в правое положение, при котором анализируемая проба вытесняется при подъеме напорного сосуда 7 жидкостью из мерной бюретки в сосуд 3. Для улучшения контакта газа с поглощающими жидкостями сосуды заполнены стеклянными трубками. Для полного поглощения СО2 осуществляется четыре-пять прокачиваний путем поднятия и опускания напорного сосуда 7.

Для измерения остаточного объема газа из сосуда 3 возвращают пробу в мерную бюретку, плавно опуская напорный сосуд 7. Объем газа фиксируется в момент совпадения уровня в мерной бюретке и внутренней трубке 5. При совпадении этих уровней давление пробы газа равно атмосферному. Нижняя суженная часть мерной бюретки градуируется непосредственно в процентах содержания определяемого компонента. После фиксации содержания СО2 в пробе кран 8 переводится в левое положение и запирающей жидкостью оставшаяся часть пробы газа вытесняется в сосуд 4. Для определения содержания О2 далее последовательно проводятся те же операции, что при измерении содержания СО2. О процентном содержании О2 судят по изменению объема оставшейся пробы газа. В процессе измерения нельзя допускать снижения уровня запирающей жидкости ниже конца трубки 5, так как при этом происходит либо подсос воздуха, либо выталкивание части пробы в атмосферу. Если это наблюдалось во время анализа, то опыт необходимо повторить. Продолжительность измерения концентрации двух компонентов составляет 5–8 мин.

Цена деления мерной бюретки ГХП-2 составляет 0,1 мл. При предельной погрешности измерения объема ±0,1 мл погрешность в оценке остаточного объема пробы составляй ±0,2%. Невысокая точность оценки изменения объема не позволяет использовать эти газоанализаторы для измерения малых концентраций.

Более широкими возможностям обладает газоанализатор ВТИ, предназначенный для общего анализа природных и промышленных газов. С его помощью осуществляется измерение следующих компонентов газов смеси: суммы кислых газов (CO2+SO2+H2S); O2; СО; Н2; N2, сумм предельных углеводородов (СН4 и др.); суммы непредельных углеводородов (СnНm). Конструкция газоанализатора ВТИ отличается от ГХП-1 устройством мерной бюретки и поглотительных сосудов, их числом, наличием печи для сжигания СО, Н2 и СН4.

К числу достоинств объемного метода измерения концентраций газов относятся: возможность измерения широкого круга компонентов газовых смесей путем подбора соответствующих поглотителей или химических реакций связывания; возможность анализа многокомпонентных газовых смесей; простота устройства.

Недостатками метода являются: низкая точность анализа (не выше 0,1–0,2% общего объема пробы); периодичность действия; необходимость частой замены реактивов; сложность создания на этом принципе автоматических приборов; громоздкость прибора из-за большого числа элементов из стекла.

2.2.2. Тепловые газоанализаторы.

В тепловых газоанализаторах измерение концентрации определяемого компонента производится путем измерения тепловых свойств газовой смеси, зависящих от концентрации определяемого компонента. Наиболее распространенными приборами этого типа являются газоанализаторы, основанные на измерении теплопроводности смеси (термокондуктометрические) и теплоты, выделяющейся при реакции каталитического окисления определяемого компонента (термохимические). Представители этих групп приборов, как правило, являются автоматическими устройствами, работающими в составе информационно-измерительных и управляющих систем. Тепловые газоанализаторы предназначены для непрерывного анализа состава бинарных смесей.

Термокондуктометрические газоанализаторы. В таблице приведены теплопроводности различных газов при температурах 100 и 500 °С, отнесенные к теплопроводности воздуха. Анализ данных, приведенных в таблице, показывает, что при температуре 100°С теплопроводность таких газов, как H2, CO2, SO2, CH4, Аг, Не, отличается от теплопроводности воздуха.

Таблица.

Относительная теплопроводность газов при температурах 100 и 500ОС.

| Газ | 100ОС | 500ОС | Газ | 100ОС | 500ОС |

| Воздух | SO2 | 0,38 | 0,53 | ||

| Азот | 0,98 | 0,97 | Кислород | 1,02 | 1,07 |

| Водород | 6,84 | 6,77 | Аргон | 0,66 | 0,66 |

| СО2 | 0,77 | 0,96 | Гелий | 5,56 | 5,32 |

| СО | 0,94 | 0,93 | Пары воды | 0,78 | 1,16 |

| Метан | 1,45 | 2,13 |

С ростом температуры теплопроводность газов возрастает в разной степени, в связи с чем при температуре 500 °С относительная теплопроводность N2, H2, О2, СО, Аг, Не практически не меняется, тогда как у СО2 близка к единице, а у СН4 возрастает от 1,45 до 2,13. Характер влияния температуры на относительный коэффициент теплопроводности газов учитывается при выборе температурных режимов работы чувствительных элементов газоанализаторов.

Использование данного принципа измерения основано на том, что между теплопроводностью газовой смеси λ, теплопроводностью λi и концентрацией сi входящих в ее состав n компонентов существует близкая к линейной зависимость

λ = λ1c1 + λ2c2 + … + λncn =

При анализе бинарных смесей с суммарной концентрацией неопределяемых компонентов сH, имеющих совпадающую теплопроводность λH, согласно уравнению, теплопроводность смеси определяется выражением

λ = λ0с0 + λНсН

Поскольку сН+с0 =1, зависимость между концентрацией определяемого компонента с0 и измеряемой теплопроводностью смеси λ, при известных теплопроводностях неопределяемых и определяемого компонентов имеет вид

с0 = (λ – λН) / (λ0 – λН)

Если в числе неопределяемых компонентов содержится газ, изменение концентрации которого влияет на теплопроводность смеси, то этот компонент из газовой смеси должен быть удален. Так, в дымовых газах котла, содержащих в основном N2, О2, SO2, СО2, СО, Н2, водяные пары, при измерении концентрации СО2 должны быть удалены SO2> H2, водяные пары. Колебания концентрации других компонентов не влияют, так как обладают близкими к азоту теплопроводностями.

Для измерения теплопроводности газовой смеси используется нагреваемый током проводник, помещенный в камеру, заполненную анализируемой смесью. Если теплоотдача от проводника к стенкам камеры в основном осуществляется в результате теплопроводности, то имеет место следующая зависимость:

Q = 2π l λ (tП – tC) / ln (D/d),

где Q – количество теплоты, отдаваемой проводником в секунду; l, d – длина и диаметр проводника; D – диаметр камеры; λ – теплопроводность смеси газов; tП, tС – температуры проводника и стенок камеры.

При постоянстве отдаваемой проводником теплоты Q и температуры стенок камеры tС, зависящей от температуры окружающей среды, теплопроводность газовой смеси будет однозначно определять температуру проводника, а следовательно, и его сопротивление. В качестве проводника используется проволока из металла, обладающего высоким температурным коэффициентом электрического сопротивления и химической стойкостью; чаще применяют платину, реже вольфрам, никель, тантал.

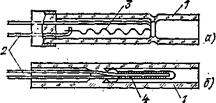

Схема двух типов рабочих чувствительных элементов из платиновой проволоки представлена на рис. В стеклянном корпусе 1 к платиновым токоподводам 2 диаметром 0,15 мм подпаяна открытая платиновая спираль 3 диаметром 0,02 мм (а) либо остеклованная 4 с диаметром 0,02 мм (б). В первом случае сопротивление чувствительного элемента составляет 10 Ом, во втором 40 Ом. Чувствительный элемент второго типа защищен от агрессивных воздействий среды, но ему присуща большая инерционность.

Устройство рабочих чувствительных элементов с открытой (а) и остеклованной (б) платиновой спиралью.

Измерительная мостовая схема газоанализатора.

Для обеспечения максимальной чувствительности по теплопроводности для газов СО2, Н2, а также снижения влияния теплоотдачи за счет излучения температура платиновой спирали устанавливается 80–100 °С. С целью уменьшения влияния конвективного теплообмена газ к чувствительному элементу подается вследствие диффузионного обмена, что увеличивает инерционность тепловых газоанализаторов.

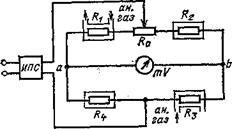

Для измерения сопротивления проволочных чувствительных элементов используются мостовые схемы. Одна из наиболее простых и распространенных измерительных схем газоанализатора (рис.) представляет собой неуравновешенный мост, питаемы постоянным током от батареи или источника стабилизированного питания (ИПС). Резисторы R1 и R3 выполнены из платиновой проволоки и находятся в камерах, заполненных анализируемым газом. Резисторы R2 и R4 находятся в герметичных камерах, заполненных неопределяемыми компонентами смеси или воздухом. Конструкция сравнительных чувствительных элементов аналогична конструкции рабочих элементов, представленных на рис., только правый конец стеклянной трубки в них запаян.

Если показывающий прибор, включенный в измерительную диагональ моста ab, имеет безнулевую шкалу, то в камерах с резисторами R2 и R4 находятся неопределяемые компоненты с концентрацией определяемого компонента, соответствующей нижнему пределу измерения прибора. Входящий в мост переменный резистор R0 служит для устранения начального небаланса моста, когда резисторы R1–R4 находятся в камерах с одинаковым составом газовых смесей.

Модификацией рассмотренной схемы являются одномостовые схемы, содержащие одно рабочее плечо, плечо сравнения и два постоянных сопротивления. В обоих случаях мосты могут быть уравновешенными и неуравновешенными. Рассмотренные типы измерительных схем имеют термокондук-тометрические газоанализаторы типа ТКГ, ГЭД, ГЭУК, предназначенные для анализа содержания Н2, СO2, SO2, Аг, О2, NH3 в топочных газах и газах производства аммиака, хлора, аргона, серной кислоты. Время установления показаний приборов достигает 120 с, предельная погрешность измерения ±5% нормирующей концентрации определяемого компонента.

Одномостовой измерительной схеме присущи недостатки, обусловленные влиянием на сигнал небаланса моста, колебаний напряжения питания и температуры окружающей среды. Для снижения влияния этих факторов используются источники стабилизированного питания, термостатирование и более сложные измерительные схемы газоанализаторов. На рис. 16.4 пред-давлена упрощенная схема газоана-шзаторов по теплопроводности типа ТП. Схема включает два моста: рабочий 1 и сравнения 2. Рабочий мост аналогичен неуравновешенному мосту, изображенному на рис. Резисторы R1 и R3 омываются анализируемым газом, a R2 и R4 находятся в камерах сравнения. Сигнал небаланса рабочего моста Uab зависит от концентрации определяемого компонента в смеси газов. Для измерения сигнала используется компенсационный метод измерения. Источником компенсирующего сигнала служит мост сравнения 2. Оба моста питаются переменным напряжением от одного трансформатора Тр. Резисторы моста сравнения R6, R8 подобно R2, R4 находятся в камерах с концентрацией определяемого компонента, соответствующей нижнему пределу измерения прибора, R5 и R7 – в камерах с концентрацией, соответствующей верхнему пределу. Таким образом, мост сравнения развивает сигнал небаланса Ubd, равный максимальному сигналу рабочего моста. Последний имеет место, когда в смеси анализируемого газа концентрация определяемого компонента достигает верхнего предельного значения.

Для получения сигнала компенсации используется реохорд вторичного прибора, который подключается к измерительной диагонали моста сравнения. Вторичными приборами в газоанализаторах служат автоматические уравновешенные мосты типа КСМ и КПМ.

Сигнал рабочего моста компенсируется долей сигнала моста сравнения. Поскольку внешние факторы: температура окружающей среды, колебания напряжения питания – влияют на сигналы обоих мостов, эта схема менее чувствительна к их изменениям, чем рассмотренная выше.

С использованием двухмостовой измерительной схемы отечественной промышленностью выпускаются тепловые газоанализаторы типа ТП для анализа содержания СО2 в дымовых газах и сложных газовых смесях, Н2 в технологических газах и системе водородного охлаждения турбогенераторов. Предельная погрешность измерения концентрации у этих приборов составляет ±2,5; 3%, время установления показаний достигает 1–3 мин.

Термохимические газоанализаторы. В термохимических газоанализаторах концентрация определяемого компонента измеряется по количеству теплоты, выделившейся при реакции каталитического окисления. В число определяемых по этому методу газов входят СО, Н2, О2, NH3, CH4. Термохимические газоанализаторы разделяются на две группы. В первой группе, имеющей более низкую чувствительность, реакция окисления происходит на поверхности нагретой платиновой нити, играющей роль катализатора. Температура платиновой нити, а следовательно, и ее сопротивление меняются с изменением количества теплоты, выделившейся при окислении определяемого компонента. Платиновая нить с сопротивлением R1 включается в плечо неуравновешенного моста, схема которого аналогична представленной на рис. В этот мост входит резистор R2, выполненный из платиновой проволоки подобно резистору R1, но находящийся в камере, заполненной неопределяемыми компонентами газовой смеси. Резисторы R3 и R4 имеют постоянное сопротивление и выполнены из манганиновой проволоки.

2014-02-13

2014-02-13 1141

1141