Нижний предел применения манометров ограничивается возрастанием по мере снижения теплопроводности роли лучистого теплообмена, который становится определяющим при давлениях ниже 10-1 Па (10–3 мм рт.ст.).

Термопарный манометрический преобразователь.

Термопарный манометрический преобразователь.

Для измерения температуры нити могут использоваться термопары, в этом случае тепловые манометры называют термопарными. Схема манометрического преобразователя (лампы) вакуумметра типа ВТ-2 представлена на рис. Внутри стеклянного баллона 1, вакуумно плотно подсоединяемого верхней частью к объекту измерения давления, находится платиновый нагреватель 2, температура которого измеряется хромель-копелевой термопарой 3.

Тепловые манометры могут работать в режиме поддержания постоянного тока через нагреватель, тогда измеряемое давление пропорционально разности между температурами нагревателя и стенок лампы. При работе в режиме поддержания постоянной разности температур за счет изменения тока величина последнего характеризует измеряемое давление.

|

|

|

4. Методика измерения давления и разности давлений.

Погрешность измерения давления зависит от инструментальных погрешностей измерительных приборов, условий эксплуатации манометров, способов отбора давления и его передачи к приборам.

При выборе пределов измерения манометра руководствуются значениями измеряемого давления и характером его изменений. При стабильном измеряемом давлении его значение должно составлять 3/4 диапазона измерения прибора, а в случае переменного давления 2/3. Для исключения возможности образования взрывоопасных и горючих смесей манометры, предназначенные для измерения давления таких газов, как кислород, водород, аммиак, окрашивают в соответствии со стандартом в голубой, темно-зеленый, желтый цвета.

Правила установки манометров на промышленных объектах, отбора давления и его передачи к приборам с помощью импульсных линий регламентируются внутриведомственными нормалями, которыми руководствуются при монтаже измерительных устройств. Ниже рассмотрены основные положения этих руководящих материалов.

Манометры показывающие и с дистанционной передачей показаний, как правило, устанавливаются вблизи точек отбора давления в месте, удобном для обслуживания. Исключение составляют манометры, используемые для внутриреакторного контроля и контроля давления в устройствах, размещаемых на АЭС в зонах ограниченного доступа. Современные серийные преобразователи давления нельзя размещать внутри активной зоны, поэтому они находятся на значительном расстоянии от точек отбора давления, что приводит к росту инерционности приборов. При этом необходимо учитывать, что наличие столба жидкости в импульсной линии создает систематическую погрешность показаний, которая будет иметь отрицательный или положительный знак в зависимости от того, находится манометр выше или ниже точки отбора давления. Импульсные линии дифманометров имеют большую длину, предельное значение которой составляет 50 м.

|

|

|

Отбор давления осуществляется с помощью труб, подсоединяемых к трубопроводу или внутреннему пространству объекта, где производится измерение давления. В общем случае трубка должна быть выполнена заподлицо с внутренней стенкой, чтобы у выступающей части не создавалось торможение потока. При измерении давления или разности давлений жидких сред не рекомендуется отбор давления производить из нижних и верхних точек трубопровода, с тем чтобы в импульсные линии не попадали шлам и газы, при газовых средах – из нижних точек трубопровода, чтобы в импульсные линии не попадал конденсат. При измерении давления в вакуумных системах часто используются манометры, заполненные ртутью. Для исключения попадания токсичных паров ртути в систему на входе манометров устанавливаются ловушки.

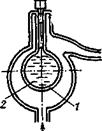

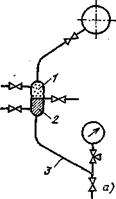

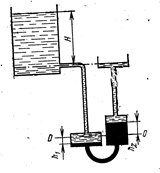

Схема ловушки.

Схема ловушки.

Схема одной из них представлена на рис. Пары ртути из манометра конденсируются при соприкосновении с охлажденной поверхностью колбы 1, заполненной жидким азотом 2, и стекают в манометр.

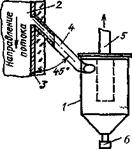

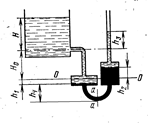

Схема отборного устройства с циклоном.

При измерении напоров и разрежений в газоходах, воздуховодах, пылепроводах часто возникает необходимость сглаживания пульсаций давления и отделения взвешенных частиц. На рис. показана схема циклона 1 на линии отбора давления в пылепроводе 2, имеющем металлическую стенку 3. Подвод пылевоздушной смеси к циклону осуществляется трубкой 4 тангенциально, отбор давления к прибору из циклона производится на его средней части трубкой 5. В циклоне взвешенные частицы сепарируются и периодически удаляются из него через отверстие 6. Для сглаживания пульсаций перед измерительным прибором устанавливается дроссель. Длина линий от точки отбора давления до прибора должна обеспечивать охлаждение измеряемой среды до температуры окружающего воздуха. С помощью кранов переключателей один напоромер или тягомер может подключаться к нескольким точкам отбора давления или разрежения.

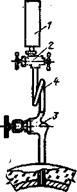

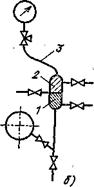

Схема установки манометра на трубопроводе.

Схема установки манометра на трубопроводе.

Схема установки манометра 1 на трубопроводе представлена на рис. Для обеспечения возможности отключения манометра, продувки линии и подключения контрольного манометра используется трехходовой кран 2, при измерении давлений свыше 10 МПа (100 кгс/см2), а также при контроле давления радиоактивного теплоносителя дополнительный запорный вентиль 3 устанавливается на выходе из трубопровода. При измерении давления сред с температурой выше 70 °С трубка 4 сгибается кольцом, в котором вода охлаждается, а пар конденсируется. На АЭС продувка импульсных линий манометров и дифманометров, работающих с радиоактивными средами, осуществляется в специальную дренажную систему.

Схема манометра с мембранным разделителем.

Схема манометра с мембранным разделителем.

При измерении давления агрессивных, вязких и жидкометаллических сред для защиты манометров и дифманометров применяются мембранные и жидкостные разделители. Схема манометра с мембранным разделителем представлена на рис. Агрессивная среда подается под мембрану 1, нижняя часть которой и стенки соответствующей камеры покрыты фторопластом. Пространство над мембраной 2 и внутренняя полость манометрической пружины тщательно заполнены кремнийорганической жидкостью. Для того чтобы в процессе измерения давление над мембраной соответствовало измеряемому, необходимо, чтобы жесткость мембраны была намного меньше жесткости чувствительного элемента. При использовании жидкостных разделителей (рис.) это ограничение отсутствует. Нейтральная разделительная жидкость, заполняющая часть разделительного сосуда 2, измерительную камеру прибора и линии между ними 5, должна по плотности значительно отличаться от измеряемой среды 1 и не смешиваться с ней. На рис. (а) плотность агрессивной среды меньше разделительной, а на (б) больше.

|

|

|

Схема установки манометров с разделительными сосудами.

Схема установки манометров с разделительными сосудами.

При измерении разности давлений подключение дифманометров должно быть произведено таким.образом, чтобы среда, заполняющая импульсные линии, не создавала погрешностей из-за разности плотностей или высот столбов жидкостей в них. Линии не должны иметь горизонтальных участков, минимальный угол наклона должен быть не ниже 5°. При измерении разности давлений воды и пара измерительные камеры дифманометров предварительно должны быть заполнены водой. Более подробно правила установки дифманометров рассмотрены ниже.

От правильности показаний манометров зависит не только экономичность работы технологических объектов, но во многих случаях и безопасность, в связи с этим манометры и другие приборы давления подвергаются периодическим поверкам. Для большинства приборов межповерочный период составляет один год. Если приборы работают в условиях повышенной вибрации и температуры, то этот период может быть сокращен. Поверка приборов осуществляется представителями метрологических служб.

Для проведения поверок рабочих приборов давления используются образцовые приборы и устройства, воспроизводящие давление. У грузопоршневых манометров эти функции могут быть совмещены.

При поверке манометров, предназначенных для измерения давления химически активных газов, например кислорода, нельзя использовать грузопоршневые манометры, заполненные маслом.

Лекция 10.

Измерение уровня. (2 час)

Измерение уровня жидкостей. Уровнемеры механические, гидростатические, манометрические, радиоизотопные и емкостные. Измерение уровня сыпучих тел. Оценка погрешностей при измерении уровня.

|

|

|

Измерение уровня жидкостей.

Классификация уровнемеров по принципу действия: уровнемеры с визуальным отсчетом, механические, гидростатические, поплавковые и буйковые манометрические, радиоизотопные, радиоволновые, емкостные, индуктивные, акустические, термокондуктометрические.

Примеры уровнемеров различных типов.

1. Уровень воды в барабане парогенератора измеряется водомерным стеклом. Показания по водомерному стеклу всегда занижены, поскольку температура воды в водомерном стекле ниже за счет наружного охлаждения, следовательно, плотность жидкости выше. Расчетная формула:

1. Уровень воды в барабане парогенератора измеряется водомерным стеклом. Показания по водомерному стеклу всегда занижены, поскольку температура воды в водомерном стекле ниже за счет наружного охлаждения, следовательно, плотность жидкости выше. Расчетная формула:

h = H ρБ / ρВС. Погрешность определения уровня Δ H = h – H увеличивается с ростом разности температур в барабане и в водомерном стекле.

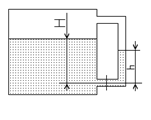

2. Использование различных типов манометров и дифманометров для измерения уровня жидкости основано на зависимости давления от высоты столба жидкости: p = ρgh. На рисунке изображен мембранный дифманометр, минусовая камера которого соединена с атмосферой. Погрешность данного типа уровнемеров связана с необходимостью учета гидростатического давления, обусловленного разницей уровней h манометра и нулевой отметки бака.

2. Использование различных типов манометров и дифманометров для измерения уровня жидкости основано на зависимости давления от высоты столба жидкости: p = ρgh. На рисунке изображен мембранный дифманометр, минусовая камера которого соединена с атмосферой. Погрешность данного типа уровнемеров связана с необходимостью учета гидростатического давления, обусловленного разницей уровней h манометра и нулевой отметки бака.

3. При использовании поплавковых дифманометров (рис., поплавок плавает в самом широком сосуде и соединен со стрелкой измерительного прибора) для определения уровня жидкости возникают следующие виды погрешностей:

3. При использовании поплавковых дифманометров (рис., поплавок плавает в самом широком сосуде и соединен со стрелкой измерительного прибора) для определения уровня жидкости возникают следующие виды погрешностей:

– основная погрешность – на выступающий столбик, для ее устранения устанавливают уравнительные сосуды;

– погрешность, связанная с недостаточно точным определением плотностей воды и манометрической жидкости;

– температурная погрешность, связанная с различием коэффициентов объемного теплового расширения воды и ртути.

4. В дифманометрах с токовым выходным сигналом сила тока в цепи пропорциональна давлению столба жидкости. Далее токовый сигнал через нагрузочное сопротивление R подается на вход электронного усилителя в виде разности потенциалов. U = I R = (k p) / R, где k – коэффициент преобразования. Погрешность прибора связана с погрешностью передачи давления; с дополнительным сопротивлением цепи.

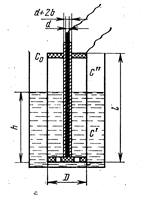

5. Емкостный уровнемер.

5. Емкостный уровнемер.

Емкостный преобразователь состоит из полого металлического цилиндра диаметром D = 60 мм (внешний электрод), внутри которого расположен металлический тросик диаметром d = 1,5 мм, покрытый слоем изоляции толщиной b = 1 мм (внутренний электрод). Длина преобразователя l несколько метров, емкость конструктивных элементов С0 = 75 пФ. Используется, в частности, для определения уровня керосина (относительная диэлектрическая проницаемость паров керосина εП = 1, жидкого керосина εК = 2,1, изоляционного покрытия тросика εИ = 4,2) Для расчета коэффициента преобразования данного уровнемера используют следующие формулы.

– коэффициент преобразования S = ΔC / Δh, где ΔC – разность емкостей конденсатора, когда уровень жидкости максимальный и минимальный;

– емкость цилиндрического преобразователя С = С0 + С' + С'', где

С' – емкость части преобразователя, заполненной жидкостью,

С'' – емкость части преобразователя, заполненной парами,

С0 – емкость конструктивных элементов преобразователя.

С' = С'НО С'ОТ / (С'НО + С'ОТ), С'' = С''НО С''ОТ / (С''НО + С''ОТ),

С'НО,С''НО – емкость соответственно между внешним электродом и наружной поверхностью внутреннего электрода, заполненных соответственно керосином и его парами;

С'ОТ, С''ОТ – то же между внешней поверхностью внутреннего электрода и самим тросиком. Эти составляющие вычисляются как емкости цилиндрических конденсаторов

С = 2π ε0 ε hС / ln (dВНЕШН/dВНУТР), где ε0 = 8,854 пФ/м – абсолютная диэлектрическая проницаемость вакуума,

ε – диэлектрическая проницаемость среды (εП, εК или εИ), hС – высота цилиндра (h или l-h),

dВНЕШН и dВНУТР – внешний и внутренний диаметры цилиндра.

Измерение уровня сыпучих тел.

Для измерения уровня сыпучих тел применяют следующие уровнемеры:

– массовые (взвешивание всего бункера с содержимым, уровень определяется по массе и условной плотности);

– емкостные;

– лотовые (чувствительным элементом таких уровнемеров является массивное тело – лот – подвешенное на гибком тросе, Лот опускается под действием собственного веса, в момент касания лотом поверхности напряжение троса ослабевает, что и фиксируется сигнальным устройством);

– сигнализаторы уровня контролируют достижение максимального или минимального из допустимых уровней.

Лекция 11.

Измерение расхода. (2 час)

Измерения расхода жидкостей, газов и пара с помощью сужающих устройств. Стандартные сужающие устройства. Основные расчетные формулы. Правила установки сужающих устройств. Дифференциальные манометры-расходометры различных типов. Принцип действия, устройство, область применения, правила установки. Погрешности измерения расхода и особенности поверки дифманометров.

Расходометры постоянного перепада давления и счетчики количества. Принцип действия и область применения.

Классификация расходомеров по принципу действия: сужающие устройства (диафрагма, сопло, сопло Вентури), ротаметры, тахометрические, электромагнитные, ультразвуковые, калориметрические расходомеры; тепломеры – для измерения расхода тепла.

Расходы жидкости и газов различают: объемный и массовый, единицы измерения м3/с, кг/с. Связаны формулой: QМ = QО ρ.

При движении жидкости и газов по трубам QO = v S = v π D2 / 4.

Основная формула при измерении расхода через сопло: ΔР = k ρ v2 / 2

Основная формула при измерении расхода через сопло: ΔР = k ρ v2 / 2

ΔР – динамический напор потока, разность давлений до и после сопла, v – скорость, ρ – плотность потока, k – коэффициент, обычно коэффициент трубки (=0,97).

Определив скорость потока из последней формулы, мы можем определить объемный и массовый расходы.

При использовании напорных трубок (рис)

р1 = р статическое (определяется температурой и плотностью, т.е. степенью сжатия жидкости, газа);

р2 = р полное;

р2 – р1 = р динамическое, определяется скоростью движения потока.

Для того, чтобы местная скорость потока могла использоваться в расчетах расходов в качестве средней, должны выполняться условия:

– число Рейнольдса Re = v D / ν (v – скорость потока, D – диаметр трубы, ν – кинематическая вязкость газов) принимает значения в пределах 4*103÷3*106;

– предельное относительное расстояние от центра трубы r/R не более 0,762.

Для электромагнитных расходомеров основная расчетная формула

E = B D v n, где

Е – индуцируемое э.д.с., В – индукция магнитного поля, v – скорость потока, n – число витков рамки (параметр может отсутствовать).

Для калориметрических расходомеров основная формула:

Q = c QM Δt, где

Q – мощность нагревательного элемента, с – удельная теплоемкость потока, QМ – массовый расход, Δt – разность температур до и после нагревателя.

Погрешности расходомеров связаны с недостаточно точным определением параметров, входящих в основные расчетные формулы. Одна из основных погрешностей – температурная.

Так, в связи с различием в плотностях воды в дневное и ночное время при одинаковом объемном расходе массовый расход может отличаться на 1%.

Измерения расхода жидкостей, газов и пара с помощью сужающих устройств. Стандартные сужающие устройства. Основные расчетные формулы. Правила установки сужающих устройств. Дифференциальные манометры-расходометры различных типов. Принцип действия, устройство, область применения, правила установки. Погрешности измерения расхода и особенности поверки дифманометров.

Расходометры постоянного перепада давления и счетчики количества. Принцип действия и область применения.

Лекция 12.

Измерение состава и свойств веществ. Анализ газов и паров. (2 час)

Анализ газов на ТЭС: контроль за состоянием воздуха, подаваемого в топку, анализ состава уходящих газов. Анализ водяных паров. Анализ горючих газов на газотурбинных ТЭС. Газоанализаторы, различные по принципу действия (механические, тепловые, термомагнитные, оптико-акустические). Хроматографический метод анализа газов. Измерение влажности газов. Измерение концентрации водных растворов по их электропроводности. Методы устранения температурной погрешности. Измерительные схемы.

1. Измерение влажности.

1.1. Общие сведения о влажности газов, твердых тел и жидких сред.

Влажность газов, твердых тел и жидких сред является одним из важных показателей целого ряда технологических процессов в металлургической, химической, пищевой, текстильной, строительной и других отраслях промышленности.

Влажность воздуха и газов при технических измерениях может быть охарактеризована следующими параметрами:

1) абсолютной влажностью, определяемой количеством водяного пара, содержащего в единице объема газа, г/м3;

2) влагосодержанием – массой водяного пара, отнесенной к массе сухого газа, г/кг;

3) температурой точки росы – температурой, при которой газ становится насыщенным содержащимся в нем водяным паром, °С;

4) относительной влажностью, определяемой отношением абсолютной влажности к максимально возможной влажности этого газа при данной температуре, %.

Влажность твердых и сыпучих тел может быть охарактеризована следующими параметрами:

1) влагосодержанием – отношением массы влаги к массе абсолютно сухого тела;

2) влажностью – отношением массы влаги к массе влажного тела.

Часто обе эти величины выражаются в процентах.

В зависимости от целей и задач конкретного технологического процесса применяют те или иные параметры, характеризующие влажность. Например, при измерении малых содержаний влаги в чистых газах целесообразнее пользоваться влагосодержанием; при транспортировке газов по трубопроводам необходимо знать температуру точки росы: а дутье в металлургическом производстве лучше характеризовать относительной влажностью.

Влагосодержание, температура точки росы и относительная влажность для воздуха и газов могут быть определены по I, d-, S, d- или I, S-диаграммам. Первая построена для влажного воздуха при постоянном давлении, равном атмосферному, и для небольших концентраций пара. В некоторых разновидностях I, d-диаграмм нанесены линии температур мокрого термометра.

В дополнение к I, d-диаграмме была предложена S, d-диаграмма для расчета процессов при переменных давлениях. Для расчетов в широкой области влагосодержаний, температур и давлений применяется I, S-диаграмма влажного воздуха или I, S-диаграмма парогазовых смесей.

При измерении влажности материалов необходимо учитывать формы связи влаги с материалом и гигрометрическую взаимосвязь материала и окружающего воздуха. Влагосодержащие материалы могут быть коллоидными, капиллярно-пористыми и коллоидными капиллярно-пористыми телами. К коллоидным относятся тела типа желе, теста, повидла и т. п., к капиллярно-пористым – керамические материалы, песок и т. п. Большинство промышленных материалов являются коллоидными капиллярно-пористыми телами. Количество влаги, которое может быть поглощено материалом, зависит от формы, размеров и расположения капилляров, а также от форм связи воды с материалом. При ионной и молекулярных формах связи воды с материалом (гидратная вода) ее нельзя удалить из материала сушкой или отжатием. При абсорбционной, осмотической или физико-механической формах связи влага может быть удалена из материала в процессе сушки. Различные формы связи влаги с материалом влияют на его физические характеристики различно, и установление зависимости физических свойств материала от содержания влаги связано с определенными трудностями. Поэтому и измерение влажности твердых и сыпучих материалов часто вызывает затруднения и приводит к неоднозначности градуировочных характеристик.

1.2. Методы измерения влажности воздуха и газа.

В настоящее время наибольшее распространение в технологических процессах получили следующие методы измерения влажности газов и воздуха:

– психрометрический,

– точки росы,

– гигрометрические.

Психрометрический метод измерения влажности основан на измерении психрометрической разности температур между "сухим" и "мокрым" термометрами. Мокрый термометр смачивается через специальный фитиль водой. Испарение, а соответственно и охлаждение с поверхности резервуара мокрого термометра тем больше, чем ниже влажность газа. Поэтому разность температур сухого и мокрого термометров зависит от влажности газа.

Метод точки росы основан на определении температуры, при которой газ становится насыщенным находящейся в нем влагой. Эта температура определяется по началу конденсации водяного пара на зеркальной поверхности, температура которой должна устанавливаться любой в интервале температур работы влагомера.

Гигрометрические методы основаны на зависимости физических свойств гигроскопических материалов от влажности окружающей среды. К ним относится один из первых гигрометров, использующих удлинение обезжиренных человеческих волос от влажности воздуха. Электрические гигрометры используют зависимость сопротивления или диэлектрической проницаемости гигроскопического материала от влажности окружающего воздуха.

Другие методы измерения влажности газов (полного поглощения, диффузионный, инфракрасного поглощения, теплопроводности и др.) не нашли широкого применения для технологических процессов.

Рассмотрим характерные особенности отдельных методов.

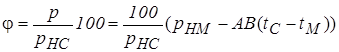

Психрометрический метод основан на зависимости между парциальным давлением пара в парогазовой смеси и показаниями сухого и мокрого термометров:

pHM – p = AB (tC – tM),

где р – парциональное давление пара в парогазовой смеси; рНМ – парциальное давление насыщенного пара при температуре смеси tM; В – барометрическое давление; А – психрометрическая постоянная; tС и tМ – температуры сухого и мокрого термометров. Относительная влажность может быть определена из (15.1) следующим образом:

,

,

где pHС – парциональное давление насыщенного пара при температуре tC.

В связи с тем что pHM и pHС однозначно определяются по tМ и tС, если А = const, можно получить зависимость

φ = f(tC–tM, tC)

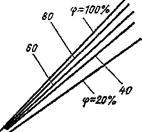

По этой зависимости можно составить психрометрические таблицы. Эти таблицы могут быть различными для разных конструкций мокрого термометра, Психрометрическая постоянная А определяется условиями теплоотвода от термометра через фитиль в окружающую среду (размерами и формой резервуара или гильзы термометра, теплопроводностью гильзы и ткани фитиля, смоченностью ткани и другими факторами), поэтому практически для каждой новой конструкции А будет отличным от других. Для обеспечения постоянства А для каждой конструкции обеспечивают такой режим обдува мокрого термометра (как правило, v > 3 м/с), при котором А = const. Зависимость φ может быть аппроксимирована семейством прямых φ= const в координатах tС, tM. Полагая, что прямые φ = const пересекаются в одной точке с координатами tA, tB, (рис.), можно считать

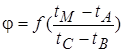

.

.

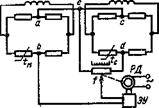

Принципиальная измерительная схема психрометра с термометрами сопротивления представлена на рис. Аналогичная схема была рассмотрена выше. При соответствующем подборе плеч мостов можно считать, что

UAB = k1 (tM – tA), UCD = k2 (tC – tB).

В момент компенсации UAB = UEF = mUCD

где m – относительное положение движка реохорда. Тогда

Шкала психрометра градуируется в процентах относительной влажности. Возможны различные модификации этой схемы, но, как правило, принцип действия ее остается неизменным.

К преимуществам психрометрического метода следует отнести достаточно высокую, точность и чувствительность при температурах выше 0°С. К недостаткам метода относится уменьшение чувствительности и точности при низких температурах, а также погрешность, связанная с непостоянством психрометрической постоянной А.

Метод точки росы. По температуре точки росы можно определить абсолютную влажность или влагосодержание, а если дополнительно измерить температуру газа, то можно определить и относительную влажность. Этот метод является одним из наиболее точных и позволяет производить измерение влажности при любых давлениях газа, как при положительных, так и при отрицательных температурах. Основным чувствительным элементом влагомеров, основанных на измерении температуры точки росы, является зеркало, которое обдувается анализируемым газом. Это зеркало должно охлаждаться таким образом, чтобы на нем происходила конденсация влаги, находящейся в анализируемом газе. При этом должна фиксироваться температура, при которой начинается выпадение влаги (росы).

Зависимость относительной влажности от температур мокрого и сухого термометров.

Зависимость относительной влажности от температур мокрого и сухого термометров.

Принципиальная измерительная схема психрометра с термометрами сопротивления.

Принципиальная измерительная схема психрометра с термометрами сопротивления.

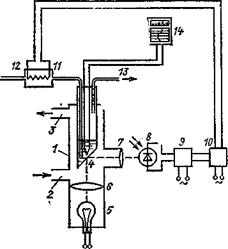

Схема автоматического влагомера точки росы.

Схема автоматического влагомера точки росы.

Для технических измерений разработаны автоматические влагомеры точки росы. Одна из схем такого влагомера представлена на рис. 15.3. В камеру 1 через патрубок 2 поступает очищенный от примесей и пыли анализируемый газ постоянного давления, который затем удаляется по патрубку 3. Проходя через камеру 1, газ омывает зеркало 4. На зеркало 4 от лампы 5 через линзу 6 направляется луч света, который, отразившись от зеркала 4, попадает через линзу 7 на фотоэлемент 8. Возникающий в фотоэлементе ток через усилитель 9 поступает на регулятор 10, который изменяет питание нагревателя 11. Зеркало 4 охлаждается жидкостью, поступающей через патрубок 12 и уходящей через патрубок 13. Температура жидкости может изменяться нагревателем 11. Температура зеркала измеряется термоэлектрическим термометром, подключенным к измерительному прибору 14. Если на зеркале нет влаги, то луч света от него практически без потерь поступает на фотоэлемент. В этом случае регулятор уменьшает нагрев охлаждающей жидкости, температура которой уменьшается до тех пор, пока на зеркале не выпадает роса. В этом случае на фотоэлемент будет поступать ослабленный световой поток (падая на зеркало, покрытое пленкой росы, свет будет рассеиваться) и регулятор будет увеличивать нагрев охлаждающей жидкости. Таким образом, температура зеркала будет поддерживаться близкой к температуре точки росы. Численное значение этой температуры фиксируется прибором 14. Кроме рассмотренной выше возможны варианты схемы, использующей другие устройства. Но принцип работы влагомера, измеряющего влажность по температуре точки росы, один – создаются условия для выпадения росы (начала конденсации) и определяется температура, при которой это происходит. При практической реализации метода точки росы существуют определенные трудности. Во-первых, фиксация самого момента начала конденсации («выпадения росы») зависит от метода фиксации (оптический, кондуктометрический и т.д.). Во-вторых, температура точки росы может зависеть от состояния поверхности, на которой происходит конденсация. Например, наличие жира или нефтепродуктов на поверхности конденсации существенно занижает температуру точки росы. В-третьих, при измерении влажности агрессивных газов температуры точки росы могут существенно отличаться от расчетных. Кроме того, агрессивные газы могут вызывать коррозию поверхности, на которой происходит конденсация.

2014-02-13

2014-02-13 777

777