Классификация механизмов

Принципы классификации. Для удобства изучения механизмов и разработки общих методов проектирования и расчета механизмы целесообразно классифицировать. Могут быть использованы разные признаки классификации: характер движения — плоские и пространственные; вид кинематических пар — механизмы с низшими и высшими парами; назначение — механизмы приборов для контроля давлений, температуры, уровня и т. п.; принцип передачи усилий — механизмы трения и зацепления; конструктивные признаки — шарнирно-рычажные, кулачковые, фрикционные, зубчатые, червячные и т. д. В зависимости от задач, поставленных перед исследователем, пользуются той или иной классификацией, лучше всего удовлетворяющей решению этих задач.

Структурная классификация. Одной из распространенных классификаций плоских шарнирных механизмов с парами пятого класса является структурная классификация, предложенная И. И. Артоболевским на основании идей Л. В. Ассура.

Структурная классификация. Одной из распространенных классификаций плоских шарнирных механизмов с парами пятого класса является структурная классификация, предложенная И. И. Артоболевским на основании идей Л. В. Ассура.

|

|

|

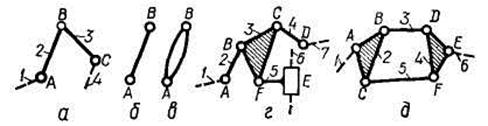

Рис. 1.7. Контуры различных классов

Согласно этой классификации механизмы объединяются в классы от первого и выше по структурным признакам. Механизм первого класса состоит из ведущего звена и стойки, соединенных кинематической парой пятого класса; механизмы более высоких классов образуются последовательным присоединением к механизму первого класса кинематических цепей, не изменяющих степени подвижности этого исходного механизма, т. е. имеющих степень подвижности, равную нулю.

Группа. Кинематическая цепь, которая, будучи присоединенной свободными элементами пар (внешние пары) к стойке, обладает нулевой степенью подвижности, называется группой.

Полагая, что в состав группы входят только пары пятого класса (пары четвертого класса можно условно заменить цепями с парами пятого класса), для группы, как частного случая цепи, получаем условие W = Зп — 2р5 = 0, откуда

. (1.3)

. (1.3)

Таким образом, группа может состоять из двух подвижных звеньев и трех кинематических пар пятого класса (рис. 1.7, а), четырех подвижных звеньев и шести пар пятого класса (рис. 1.7, г, д) и т. д.

Контур и вид группы. Группы делятся на классы в зависимости от класса контура. Контуром называют замкнутую часть плоскости, занятую звеном или ограниченную со всех сторон звеньями. Класс контура определяется числом кинематических пар, входящих в этот контур. Контур, изображенный на рис. 1.7,6,— второго класса (эквивалентное изображение дано на рис. 1.7, в).

Контур и вид группы. Группы делятся на классы в зависимости от класса контура. Контуром называют замкнутую часть плоскости, занятую звеном или ограниченную со всех сторон звеньями. Класс контура определяется числом кинематических пар, входящих в этот контур. Контур, изображенный на рис. 1.7,6,— второго класса (эквивалентное изображение дано на рис. 1.7, в).

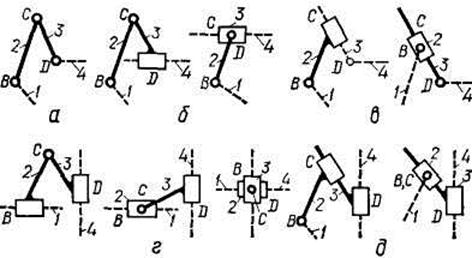

Рис. 1.8. Группы второго класса

а — 1-го вида; б — 2-го вида; в — 3-го вида; г — 4-го вида; д — 5-го вида

На рис. 1.7, а изображена группа, в состав которой входят три контура: ABC — контур третьего класса, BDFC — контур четвертого класса, DEF — контур третьего класса. Класс группы определяется наивысшим классом контура, входящего в ее состав. Группа второго класса представлена на рис. 1.7, а, группы третьего и четвертого классов — на рис. 1.7, г и 1.7, д соответственно.

|

|

|

Наиболее распространенными являются группы второго класса, которые разделяют на пять видов. Вид группы второго класса определяется в зависимости от числа и относительного расположения поступательных и вращательных кинематических пар в ней (рис. 1.8, а — д).

Класс механизма. По наивысшему классу группы, входящей в состав данного механизма, определяется его класс. Для определения класса механизма необходимо выделить в нем группы, начиная с наиболее удаленных от ведущего звена, в результате чего остается механизм первого класса. Выделив группу, одновременно проверяют степень подвижности W оставшейся части механизма.

Этот процесс исследования называется структурным анализом механизма.

Порядок проведения структурного анализа: а) определяется количество подвижных звеньев и кинематических пар; б) устанавливается наличие пассивных связей  и лишних степеней свободы; соответствующие звенья, вносящие их, исключаются; в) производится замена высших кинематических пар цепями с низшими парами; г) выделяются группы и устанавливается их класс и вид; д) определяется класс механизма.

и лишних степеней свободы; соответствующие звенья, вносящие их, исключаются; в) производится замена высших кинематических пар цепями с низшими парами; г) выделяются группы и устанавливается их класс и вид; д) определяется класс механизма.

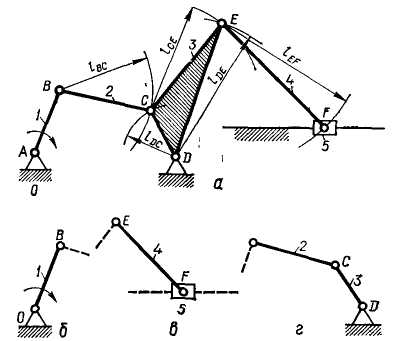

Рис.1.9. Структурный анализ привода конвейера

Пример. Провести структурный анализ механизма привода конвейера (рис. 1.9, а), который состоит из пяти подвижных звеньев (п = 5) исеми кинематических пар пятого класса (р5 = 7); пары четвертого класса отсутствуют (р4 = 0). Степень подвижности цепи по формуле (1.2)  , следовательно, эта цепь будет механизмом при заданном законе движения одного звена (звено 1). В механизме пассивных связей и лишних степеней свободы нет.

, следовательно, эта цепь будет механизмом при заданном законе движения одного звена (звено 1). В механизме пассивных связей и лишних степеней свободы нет.

Переходим к выделению структурных групп, начиная со звеньев, наиболее удаленных от ведущего звена (рис. 1.9, б). Выделенные группы и порядок их выделения представлены на рис. 1.9, в, г. Каждая группа состоит из двух звеньев и трех кинематических пар пятого класса и поэтому является группой второго класса; первая группа (рис. 1.9, в) — второго вида (одна крайняя пара поступательная); вторая группа (рис. 1.9, г) — первого вида (все пары вращательные). Следовательно, механизм привода конвейера — второго класса, так как наивысший класс группы, входящей в состав этого механизма, второй.

2.1. Определение положений и перемещений звеньев

Графический метод. Положение звеньев и траекторий точек определяется на кинематической схеме механизма.

Схема механизма, на которой зафиксировано определенное положение ведущего звена и в связи с ним положения всех остальных звеньев, называется планом положения механизма. При вычерчивании схемы механизма необходимо выбирать масштабы, соответствующие ГОСТ 2.302—88. Так как в дальнейшем при кинематических расчетах используются величины, производные от длины, то масштаб плана механизма должен иметь размерность [м/мм]. Рекомендуемые масштабы: 0,0001; 0,0002; (0,00025); 0,0005; 0,001; 0,002; (0,0025); 0,005; 0,01; 0,02 и т. д.

При вычерчивании плана положений механизма прежде всего нужно нанести положения неподвижных центров вращательных пар и направляющих поступательных пар. Затем для выбранного положения ведущего звена последовательно определяются положения кинематических пар и звеньев групп, присоединенных к ведущему звену.

Способ засечек. Определение положений перемещающихся кинематических пар осуществляется способом засечек. В этом случае строится геометрическое место возможных положений центров вращательных пар (см. рис. 1.9, а). Из центров крайних кинематических пар (В и D) ближайшей к ведущему звену группы с помощью циркуля проводят дуги радиусами, равными 1вс и Idc, пересечение которых определит положение центра внутренней вращательной пары С. Соединив полученную точку С прямыми линиями с точками В и D, находят положения звеньев ВС и CD. Таким же образом определяются положения центров остальных кинематических пар.

Способ засечек. Определение положений перемещающихся кинематических пар осуществляется способом засечек. В этом случае строится геометрическое место возможных положений центров вращательных пар (см. рис. 1.9, а). Из центров крайних кинематических пар (В и D) ближайшей к ведущему звену группы с помощью циркуля проводят дуги радиусами, равными 1вс и Idc, пересечение которых определит положение центра внутренней вращательной пары С. Соединив полученную точку С прямыми линиями с точками В и D, находят положения звеньев ВС и CD. Таким же образом определяются положения центров остальных кинематических пар.

|

|

|

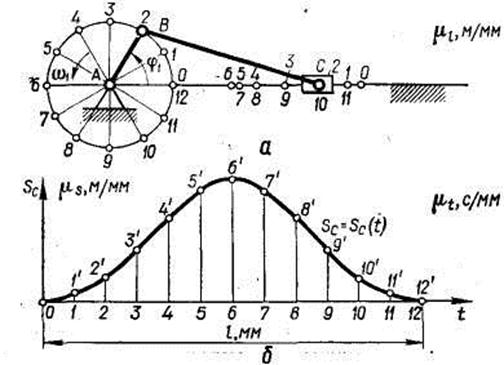

Рис. 2.1. К построению графика перемещений

Если необходимо проследить движение определенной точки на каком-либо звене, следует отметить эту точку на каждом зафиксированном положении звена. Соединяя плавной кривой отмеченные точки, получают траекторию движения.

Метод графиков. Для представления о характере перемещений ведомого звена (рис. 2.1, а) пользуются графиками. На оси абсцисс графика (рис. 2.1, б)

в масштабе  (с/мм) откладывают время одного цикла (в период установившегося движения — это время, по истечении которого положение, скорость и ускорение звеньев механизма приобретают первоначальные значения). При выбранной длине отрезка на оси абсцисс l, соответствующего времени одного цикла, и скорости ведущего звена,

(с/мм) откладывают время одного цикла (в период установившегося движения — это время, по истечении которого положение, скорость и ускорение звеньев механизма приобретают первоначальные значения). При выбранной длине отрезка на оси абсцисс l, соответствующего времени одного цикла, и скорости ведущего звена,  масштаб

масштаб  (2.1)

(2.1)

По оси ординат откладывают линейное перемещение Sc ведомого звена в масштабе \is (м/мм) или угловое перемещение φ в масштабе μ ф (рад/мм) для механизмов с вращающимся ведомым звеном.

В качестве начала отсчета удобно выбрать одно из крайних положений ведомого звена; при этом кривая Sc = Sc (t), представляющая перемещение ведомого звена от этого крайнего положения, будет располагаться по одну сторону от оси абсцисс. Точность графического метода определения перемещений невысока.

Аналитический метод. В тех случаях, когда необходимо получить высокую точность, применяют аналитические методы. Решения задачи аналитическим методом в общем случае сложны, так как зачастую приводят к громоздким вычислениям. Внедрение в практику инженерных расчетов цифровых ЭВМ позволило эту задачу упростить. При выборе способа аналитического исследования выбирают такой, реализация алгоритма которого на цифровых ЭВМ более проста. Наиболее удобным для этой цели является способ составления условия замкнутости всех закрытых контуров механизма, рассматриваемых как векторные многоугольники.

|

|

|

Исходными данными для реализации этого метода служат кинематическая схема, представленная в прямоугольной системе координат, линейные размеры всех звеньев и аналитическая зависимость изменения обобщенной координаты, определяющей положение ведущего звена.

Исходными данными для реализации этого метода служат кинематическая схема, представленная в прямоугольной системе координат, линейные размеры всех звеньев и аналитическая зависимость изменения обобщенной координаты, определяющей положение ведущего звена.

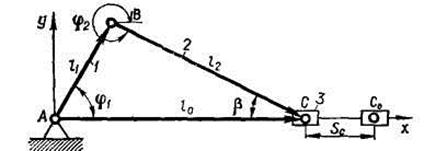

Рис. 2.2. К определению перемещения ползуна кривошипно-ползунного механизма

В качестве примера рассмотрим кривошипно-ползунный механизм. Кинематическая схема механизма (рис. 2.2) представляет собой замкнутый векторный треугольник, уравнение замкнутости которого

= 0. (2.2)

= 0. (2.2)

Это условие можно также представить уравнениями проекций векторов на оси системы координат хАу (начало системы координат находится на оси вращения кривошипа А) в виде

(2.3)

(2.3)

где φ1 , φ2 — углы, образованные звеньями 1 и 2 с осью Ах (рис. 2.2); l1 l 2 — длины звеньев 1 и 2; l0 = Хс — отстояние звена 3.

В этих уравнениях знаки при слагаемых определяются знаками тригонометрических функций.

В уравнениях (2.3) l1 l2 и угол поворота ведущего звена  φ1 известны, подлежат определению величины φ2 и Хс.

φ1 известны, подлежат определению величины φ2 и Хс.

Используя геометрические соотношения замкнутой цепи ABC и записав значение  (2.4)

(2.4)

можно получить положение ведомого звена в зависимости от угла φ1 поворота кривошипа в виде Хс  , а обозначив

, а обозначив  , записать

, записать  (2.5)

(2.5)

Составив алгоритм и программу реализации (например в Matcad) для соответствующего ПК, можно получить числовое решение с необходимой точностью.

2014-02-09

2014-02-09 3493

3493