Рис.7.17

В цепи привода рулей применяются сектора первого типа, которые крепятся на оси руля.

Для изготовления сектора в качестве материала применяются те же стали что и для зубчатых колёс 03Х11Н10М2Т-ВД. Заготовка для сектора, в зависимости от действующих нагрузок получается свободной ковкой, штамповкой или из листового материала.

Сборка редукторов производится на специализированном рабочем месте, предотвращающем попадание внутрь различного вида загрязнений. Последовательность операций сборки зависит от конструкции редуктора. Основным методом сборки является сборка с полной взаимозаменяемостью и сборка с компенсацией. Сборка с компенсацией применяется при регулировке осевых люфтов с помощью прокладок устанавливаемых между подшипниками и пластиной (рис.7.3). Основным параметром определяющим качество изготовления редуктора является величина свободного хода или суммарный люфт, величина которого должна находиться в пределах 8-и угловых минут. На величину суммарного люфта оказывает влияние большое количество производственных факторов таких как: погрешности изготовления межосевого расстояния между осями блоков зубчатых колёс; отклонение профиля зубьев от теоретического; погрешность шага между зубьями; полнота зубьев; перекос или не параллельность осей зубчатых колёс, величина зазоров в подвижных соединениях или погрешности посадок. Радиальные люфты в подшипниках должны находиться в пределах 0,01-0,02 мм.

|

|

|

В точных кинематических цепях может предусматриваться регулировка межосевого расстояния Амц, которое определяется размером Ак между осями отверстий в корпусе редуктора Рис.7.18. и величиной смещения осей относительно осей отверстий за счёт зазоров в подшипниковом узле. Смещение осей направлено в сторону увеличения Амц, поэтому звенья при расчёте должны суммироваться отдельно, как группа направленных зазоров Аiз. Обычно регулировка межосевых расстояний производится за счёт разворота подшипникового узла одного колеса вместе с эксцентриковой втулкой, в которую он посажен, при консольном креплении зубчатого колеса. Такая регулировка может применяться в цепи датчика обратной связи и в зацеплении вала исполнительного двигателя с первой ступенью редуктора. Применение регулировки приводит к появлению в конструкции дополнительных деталей, что увеличивает массу изделия.

|

Рис.7.18. Схема распределения зазоров.

Ам.ц. = Ак +

iз

iз

Для устранения излишнего бокового зазора  S, имеющегося при зацеплении двух колёс, требуется изменение Ам.ц., определяемого из выражения

S, имеющегося при зацеплении двух колёс, требуется изменение Ам.ц., определяемого из выражения

Ам.ц.=

Ам.ц.=

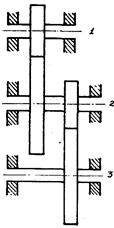

Боковой монтажный зазор  S измеряется линейной величиной. В редукторах, имеющих несколько ступеней, компенсация бокового монтажного зазора может производиться только в том случае, когда оси вращения этих пар не лежат в одной плоскости Рис.7.19. Очевидно, что регулировку зацепления трёх пар колёс 1,2 и 3 можно провести за счёт перемещения оси второй пары, расположенной между 1 и 3 парами колёс.

S измеряется линейной величиной. В редукторах, имеющих несколько ступеней, компенсация бокового монтажного зазора может производиться только в том случае, когда оси вращения этих пар не лежат в одной плоскости Рис.7.19. Очевидно, что регулировку зацепления трёх пар колёс 1,2 и 3 можно провести за счёт перемещения оси второй пары, расположенной между 1 и 3 парами колёс.

|

|

|

2014-02-18

2014-02-18 1630

1630