Рис. 5. Функционирование системы Канбан

Рис. 3. Связь между зависимым и независимым спросом (поштучный список)

Рис. 1. Виды запасов по месту нахождения и исполняемой функции

Производственные запасы - запасы, формируемые на предприятиях и в организациях-потребителях и предназначенные для обеспечения бесперебойности производственного процесса. К ним относятся предметы труда, поступившие к потребителю различного уровня, но еще не использованные и не подвергнутые переработке.

Товарные запасы - запасы, находящиеся у предприятий-изготовителей на складах готовой продукции, а также в каналах сферы обращения. Запасы в каналах сферы обращения подразделяются на запасы в пути и запасы на предприятиях торговли. Запасы в пути (или транспортные запасы) находятся на момент учета в процессе транспортировки от поставщиков к потребителям.

Товарные запасы необходимы для бесперебойного обеспечения процесса купли-продажи.

Каждая отдельная хозяйственная единица, действующая в производстве и торговле, в логистической цепочке является, с одной стороны, покупателем, а с другой - продавцом. Следовательно, производственные и товарные запасы всегда имеются на предприятии.

По исполняемой функции производственные и товарные запасы (кроме запасов в пути) подразделяются на текущие, подготовительные, гарантийные, сезонные и переходящие (см. рис. 1).

Текущие запасы - запасы, обеспечивающие непрерывность движения материального потока между очередными поставками. Текущие запасы составляют основную часть производственных и товарных запасов. Их величина постоянно меняется от максимума в момент поступления очередной партии до минимума в момент ее исчерпания.

Подготовительные запасы - запасы, выделяемые в производственных и товарных запасах при необходимости подготовки продукции к использованию в производстве (сушка леса, например) или отпуску покупателям. Подготовительные запасы в торговых структурах формируются в случае необходимости подготовки товаров к отпуску (продаже) покупателям.

Гарантийные запасы (или запасы страховые) - запасы, постоянные по величине и предназначенные для обеспечения непрерывного снабжения производства или торговли в случае непредвиденных обстоятельств:

отклонения в периодичности и в величине партий поставок от запланированных, изменения интенсивности потребления, задержки поставок в пути и т.д. В отличие от текущих запасов размер гарантийных запасов-величина постоянная. При нормальных условиях работы эти запасы неприкосновенны.

Сезонные запасы - запасы, образующиеся при сезонном характере производства продуктов, их потребления или -транспортировки и позволяющие обеспечить нормальную работу предприятия или организации во время

сезонного перерыва в производстве, потреблении или в транспортировке продукции.

Переходящие запасы - это остатки материальных ресурсов на конец одного - начало следующего отчетного периода.

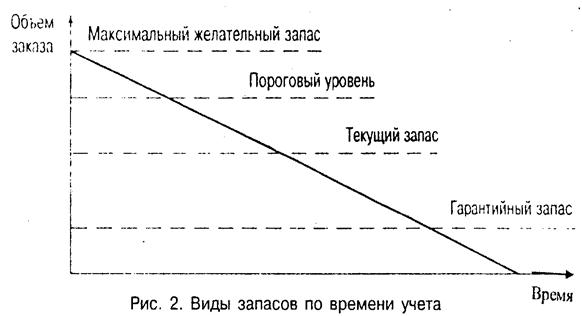

Классификация по времени позволяет выделить различные количественные уровни запасов. Их соотношение показано на рис. 2.

Максимальный желательный запас - максимальная величина, экономически целесообразного запаса в данной системе управления запасами. Этот уровень может превышаться. В различных системах управления

максимальный желательный запас используется как ориентир при расчете объема заказа.

Пороговый уровень запаса - величина запаса, при достижении которой выдается очередной заказ на пополнение заказов на складе.

Текущий запас соответствует уровню запаса в любой момент учета. Он может совпасть с максимальным желательным уровнем, пороговым уровнем или гарантийным запасом.

Гарантийный запас (или запас страховой) аналогичен гарантийному запасу в классификации по исполняемой запасом функции и предназначен для непрерывного снабжения потребителя в случае непредвиденных обстоятельств.

Можно также выделить неликвидные запасы - так называют длительно неиспользуемые производственные и товарные запасы. Они образуются вследствие ухудшения качества товаров во время хранения, а также морального износа. Это единственный вид запаса, который не соответствует определенным выше критериям.

Запасы учитываются в натуральных и условно-натуральных (физических единицах); стоимостных (денежных единицах) и относительных (продолжительность потребления данного уровня запаса в сутках) единицах измерения.

Одним из способов определения нормы запаса является метод технико-экономических расчетов. Его сущность заключается в разделении совокупного запаса на отдельные группы (например, по категориям А, В, С или по отдельным ассортиментным позициям). Далее для каждой из выделенных групп рассчитывается страховой, текущий, подготовительный, сезонный запасы. Достоинство метода - точность определения размера запасов, недостаток - высокая трудоемкость расчетов.

2. "ТОЛКАЮЩАЯ" СИСТЕМА УПРАВЛЕНИЯ ЗАПАСАМИ

С технологической точки зрения наиболее распространенные в США, Японии и Европе логистические системы можно подразделить на "толкающие" - МРП (с несколькими модификациями) и "тянущие" - Канбан.

В "толкающей" системе МРП планы производства продукции формируются в соответствии с прогнозами рыночной конъюнктуры. Наиболее важной функцией системы МРП является планирование потребности в материалах. При этом прогнозируется уровень потребности, управление запасами, закупками и т.п. Используется разнообразный математический аппарат теории исследования операций. Разрабатываются индивидуальная стратегия пополнения и контроля запасов по позициям номенклатуры и контроль за скоростью оборачиваемости материалов и т.п.

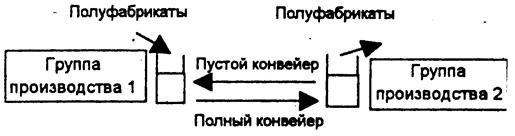

Принцип функционирования "толкающей" системы упрощенно можно представить так: переполненный предыдущий участок "проталкивает" часть продукции на последующий участок как бы под напором, независимо от того, есть ли на последующем участке в этом потребность.

Производство и приобретение комплектующих планируется исходя из потребностей в конечном продукте. Брутто-потребность в закупаемых частях и полуфабрикатах переводится в нетто-потребность, при этом учитывают:

- наличный запас;

- заказанные закупаемые части (или уже запланированное производство полуфабрикатов);

- заказ, предназначенный для предыдущей серии продукции. Нетто-потребность округляется в большую сторону по отношению к приведенному минимуму запасов или размерам партии товаров.

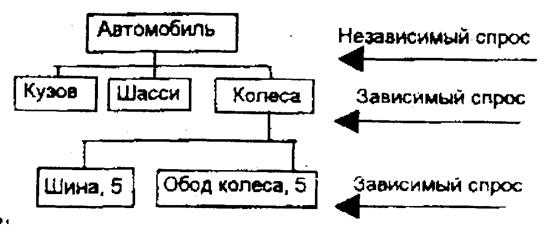

Когда рассчитывается нетто-потребность, исходя из спроса на конечную продукцию (например, автомобили), она, в свою очередь, используется для определения потребности в запасных частях и закупаемых комплектующих (обода, шины и т.п.). Сначала рассчитывается брутто-, а затем и нетто потребность. Аналогично просчитываются все уровни поштучного списка. Сборка конечной продукции из производимых самостоятельно полуфабрикатов и комплектующих закрепляется в списках (рис. 3.).

С этим списком сверяются при проведении расчетов, исходя из установленного времени поставок конечного продукта, определяют брутто потребность (количество и промежуток времени) в полуфабрикатах и закупаемых комплектующих. При этом должно быть известно время на производство полуфабрикатов и время поставок закупаемых комплектующих.

В одной из корпораций, использующих систему МРП, на печать или дисплей выдается 26 исходных форм, в том числе стоимость реализованной продукции, прогноз сбыта продукции, анализ процесса отгрузки готовой продукции, учет выданных поставщикам заказов на материалы и комплектующие; анализ процесса выполнения заказов и т.п.

Планы снабжения, производства и сбыта в МРП могут согласовываться в средне- и долгосрочной перспективе; обеспечивается также текущее регулирование и контроль за использованием производственных запасов. Однако система МРП требует значительных затрат на подготовку первичных данных и предъявляет повышенные требования к степени их точности.

Система, ориентированная в первую очередь на решение задач учета и расчета потребности в сырье и материалах, не обеспечивает достаточно полного набора данных о других факторах производственного процесса.

Кроме того, способность системы к саморегулированию минимальна. Если в ходе реализации плана возникают непредвиденные ситуации, то на них трудно гибко отреагировать. Эти и другие недостатки системы обусловили необходимость ее совершенствования.

3. "ТЯНУЩИЕ" СИСТЕМЫ - КАНБАН И ОПТ

В "тянущей" системе Канбан принцип функционирования заключается в том, что участки последующих этапов производства "вытягивают" необходимую им продукцию с участков предыдущих этапов.

Принципиальное отличие двух систем в том, что "толкающая" система передает продукцию последующим участкам независимо от того, нужна ли она там. "Тянущая" же система обеспечивает поставку строго в срок всех изделий и комплектующих в соответствии с необходимостью для данного объема и характера производимой продукции. Применение "тянущей" системы Канбан в Японии позволило значительно сократить производственные запасы на складах. Запасы деталей на один выпускаемый автомобиль американских фирм достигают 500 долл., а у "Тойоты" (японская фирма) всего 77 долл.

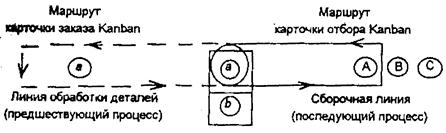

При работе по системе Канбан подразделение-изготовитель не имеет законченного плана и графика. Он жестко связан не с общим планом, а конкретным заказом подразделения-потребителя, оптимизирует свою работу в пределах этого заказа. Конкретный график производства на декаду и месяц отсутствует. Система функционирует по принципу прямого пополнения запаса, но при очень небольшом размере серии запаса. График производства фактически формируется обращением карточек Канбан (рис. 4 и 5).

Рис. 4. Схема движения карточек Канбан

Обращение карточек отбора и карточек заказа Канбан рассмотрим на следующем примере. На конвейерной линии изготовляется продукция А. Элементы, необходимые для сборки (детали а), изготовляются на предшествующем участке производства. Детали а складируются в стандартные контейнеры вдоль конвейера. Размер запасов поддерживается на минимальном уровне. К контейнерам с деталями прикрепляются карточки заказа Канбан. Подразделение-потребитель приступает к обработке полуфабрикатов и достает их из нужного контейнера. Рабочий с конвейерной линии, изготовляющей продукцию А, прибывает на место изготовления детали а с карточкой заказа и забирает необходимое количество деталей а. Затем он доставляет полученные детали на линию сборки вместе с карточкой отбора. Оставленные карточки заказа фактически формируют заказ на изготовление новых деталей.

В системе Канбан производство комплектующих напрямую связано с реальной потребностью, подразделение-изготовитель имеет возможность действовать гибко в ответ на изменения конъюнктуры рынка.

США и Израиль разработали внутрипроизводственную логистическую систему ОПТ, использующую лучшие свойства обеих моделей - МРП и Канбан. Система ОПТ (Optimised Production Technology) предотвращает возникновение "узких" мест в цепи снабжение-производство-сбыт. Основным принципом системы ОПТ является выявление в производстве "узких" мест так называемых критических ресурсов. В качестве критических ресурсов могут выступать запасы сырья и материалов, машины и оборудование, технологические процессы, персонал. От эффективности использования критических ресурсов зависит эффективность экономической системы в целом, в то время как интенсификация использования остальных ресурсов, называемых некритическими, на развитии системы практически не сказывается. На некритических технологических линиях рабочие ресурсы можно использовать не на 100 %, а свободное время употребить, например, на повышение квалификации рабочих.

Система ОПТ, используемая в автоматическом режиме, позволяет формировать кратковременные графики производства - до суточного.

В США систему ОПТ используют много крупных фирм, в том числе "Форд", "Дженерал электрик", "Вестингауз" и др.

Результаты подробного анализа, проведенного по внедрению концепции "тянущих" систем на западноевропейских предприятиях, являются многообещающими. Усредненные данные, полученные более чем на 100 обследованных объектах (отдельные проекты функционируют на фирмах непрерывно от 2 до 5 лет), таковы:

- запасы незавершенного производства сократились более чем на 80%;

- запасы готовой продукции сократились примерно на 33%;

- объем непроизводственных запасов (материалов и кооперированных

- деталей) колебался от 4 ч до 2 дней по сравнению с 5-15 днями до внедрения "тянущей" системы;

- продолжительность производственного цикла (срок реализации заданий всей логистической цепи) снизилась примерно на 40%;

- производственные издержки снизились на 10-20%;

- значительно повысилась гибкость производства.

Затраты, связанные с подготовкой и внедрением "тянущей" системы, относительно невелики и окупались, как правило, уже через несколько месяцев функционирования.

Лекция №13

на тему: «Формирование размеров заказа»

ВОПРОСЫ ПО ТЕМЕ:

1. Система с фиксированным размером заказа

2. Система с фиксированным интервалом времени между заказами

3. Система с установленной периодичностью пополнения запасов до постоянного уровня

4. Система "Минимум-максимум"

5. Преимущества и недостатки различных систем управления запасами

ВОПРОСЫ ДЛЯ КОНТРОЛЯ ЗНАНИЙ:

1. Дайте определение понятию «материальный запас».

2. Перечислите расходы, связанные с необходимостью содержания материальных запасов.

3. Назовите основные причины, которые вынуждают предпринимателей создавать материальные запасы.

4. Перечислите известные Вам виды материальных запасов.

5. Охарактеризуйте методы нормирования материальных запасов.

6. Опишите систему контроля за состоянием запасов с фиксированной периодичностью заказа.

7. Опишите систему контроля за состоянием запасов с фиксированным количеством заказа.

8. Приведите и объясните формулу для расчета оптимального размера заказываемой партии товаров.

Рекомендации по изучению темы лекции:

В данной теме изучаются следующие основные вопросы:

• понятие материального запаса;

• причины создания запасов;

• виды материальных запасов;

• определение оптимального объема заказываемой партии.

Материальный поток на пути движения от первичного источника сырья к конечному потребителю периодически задерживается, превращаясь при этом в материальные запасы, которые могут быть существенно снижены за счет правильного размещения в звеньях материалопроводящей цепи, а также за счет согласованных действий участников логистических процессов. Как свидетельствует практика, применение логистики позволяет сокращать до 70 процентов запасов. Названное снижение обеспечивает основную часть экономического эффекта от применения логистики, что делает актуальным изучение запасов в курсе читаемой дисциплины.

В данной теме студенты знакомятся с понятием материального запаса, с основными видами создаваемых на пути движения материального потока запасов.

Изучение первых двух вопросов формирует понимание проблемы, связанной с содержанием запасов. С одной стороны, создание запасов всегда сопряжено с расходами: замороженные финансовые средства, оплата специальных помещений, оплата труда специального персонала, постоянный риск порчи, хищения и т. д. С другой стороны, отсутствие запасов, как правило, ведет к потерям: например, потери от простоя производства в результате возможных нарушений графика поставки, или потери от отсутствия товара в момент предъявления спроса и т. п. Кроме того, наличие запасов позволяет снизить ряд издержек, например, издержки, связанные с оформлением заказа. Имеются и другие причины, по которым предприниматели идут на создание запасов.

Следующий вопрос темы посвящен методам определения оптимального размера запасов, позволяющим увязать размер заказываемой партии с размером транспортных издержек и издержек на хранение запаса.

На практических занятиях по данной теме рекомендуется изучить распространенные методы контроля за состоянием запасов, применяемые в логистике:

метод контроля за состоянием запасов с фиксированной периодичностью заказа, применяется в случае, когда условия поставки позволяют получать заказы разными по величине партиями, когда потери от случайно возникшего дефицита сравнительно невелики, а также если сравнительно невелики расходы, по размещению заказа;

метод контроля за состоянием запасов с фиксированной величиной заказываемой партии. На практике метод применяется в случае, если в результате отсутствия запаса могут возникнуть большие потери, а также в случае высоких издержек по хранению запаса и высокой стоимости заказываемого товара.

В рамках данной темы студентам рекомендуется провести следующую самостоятельную работу:

— познакомиться с зарубежными системами управления запасами;

— проанализировать практику управления запасами на конкретной фирме.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Логистика: Учебное пособие / Под ред. Б.А. Аникина. М.: ИНФРА - М, 1997.

2. Неруш Ю.М. Коммерческая логистика: Учебник для вузов. М.: Банки и биржи, ЮНИТИ, 1997.

Дополнительная

3. Семененко А.И. Предпринимательская логистика. СПб.: Политехника, 1997.

4. Дегтяренко В.Г. Основы логистики и маркетинга. Ростов-на-Дону. Экспертное бюро, М.: Гардарика, 1996.

5. Гаджинский A.M. Основы логистики: Учебное пособие. М.: ИВЦ "Маркетинг", 1995.

6. Бережной В.И., Бережная Е.В. Методы и модели управления материальными потоками микрологистической системы автопредприятия. Ставрополь, 1996.

7. Костров В.Н., Цветов В.В. Логистика и экономическая география транспорта: методические указания / Волжская государственная академия водного транспорта. Нижний Новгород, 1997.

8. Костров В.Н. Логистическая концепция управления взаимодействием речного транспорта с обслуживаемыми отраслями: конспект лекций / Волжская государственная академия водного транспорта. Нижний Новгород, 1997.

9. Гордон М.ГТ., Карнаухов С.Б. Логистика товародвижения. - М.: Центр экономики и маркетинга, 1998.

10. Гаджинский A.M. Логистика: Учебник для высших и средних специальных учебных заведений. М.: ИВЦ "Маркетинг", 1998.

11. Маликов О.Б., Малкович А.Р. Склады промышленных предприятий. Справочник / Под общей ред. проф. О.Б. Маликова. Л.: Машиностроение, 1989.

12. Транспортная логистика: Учебное пособие. / Под. ред. Л.Б.Миротина. М,: Браннус, 1996.

13. Родников А.Н. Логистика: терминологический словарь. М.: Экономика, 1996.

14. Производственно-коммерческая логистика: Учебное пособие. Под ред. Залманова М.Е., Новикова О.А. Саратов: СГТУ, 1995.

15. Новиков О.А., Уваров С.А, Коммерческая логистика: Учебное пособие. СПб, 1995.

1. СИСТЕМА С ФИКСИРОВАННЫМ РАЗМЕРОМ ЗАКАЗА

Для ситуации, когда отсутствуют отклонения от запланированных показателей и запасы используются равномерно, в теории управления запасами разработаны две основные системы управления:

1. Система управления запасами с фиксированным размером заказа.

2. Система управления запасами с фиксированным интервалом времени

между заказами.

В системе с фиксированным размером заказа основополагающий параметр - размер заказа, который не меняется ни при каких условиях работы системы. Определение размера заказа является поэтому первой задачей, которая решается при работе с данной системой управления запасами.

В системе с фиксированным размером заказа объем закупки должен быть оптимальным, причем критерием оптимизации должен быть минимум совокупных затрат на хранение запасов и повторение заказа. Данный критерий учитывает три фактора, действующих на величину названных совокупных затрат:

- стоимость оформления заказа;

- используемая площадь складских помещений;

- издержки на хранение запасов.

Эти факторы тесно взаимосвязаны между собой, причем само направление их взаимодействия неодинаково в разных случаях. Желание максимально сэкономить затраты на хранение запасов вызывает рост затрат на оформление заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений, и, кроме того, снижает уровень обслуживания потребителя. При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов.

Использование критериев минимизации совокупных затрат на хранение запасов и повторный заказ не имеют смысла, если время исполнения заказа чересчур продолжительно, спрос испытывает существенные колебания, а цены на заказываемые сырье, материалы, полуфабрикаты и пр. сильно колеблются. В таком случае нецелесообразно экономить на содержании запасов. Это, вероятнее всего, приведет к невозможности непрерывного обслуживания потребителя, что не соответствует цели функционирования системы управления запасами. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания.

Издержки выполнения заказа на единицу товара определяют по формуле:

Со/q, где С0 - издержки выполнения заказа; q - размер партии.

Для определения годовых затрат выполнения заказа издержки выполнения заказа, приходящиеся на единицу товара, необходимо умножить на количество товара S, реализованного за год, т.е. C0S/q.

Издержки выполнения заказа включают следующие элементы: стоимость транспортировки заказа, затраты на разработку условий поставки, стоимость контроля исполнения заказа, затраты на информирование, стоимость форм документов.

Годовые издержки выполнения заказа уменьшаются при увеличении размера партии, так же изменяются издержки выполнения заказа, приходящиеся на единицу товара.

Издержки хранения запасов включают в себя расходы, связанные с физическим содержанием товаров на складе, и возможные проценты на капитал, вложенный в запасы. Эти издержки выражаются в процентах от закупочной цены за определенное время (например, 20% за год). Годовые издержки хранения товара определяют по формуле:

Си*I*q; где С - закупочная цена единицы товара; i - издержки хранения, выраженные как доля этой цены. Издержки хранения определяются средним уровнем запасов. При постоянной интенсивности закупок (сбыта) годовые издержки хранения запасов составляют Си*I*q/2.

Общие годовые издержки управления запасами (С)1 - это сумма годовых издержек выполнения заказов и годовых издержек хранения запасов, т.е.

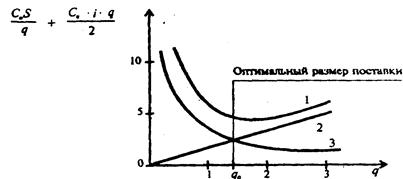

Значение размера партии q, минимизирующее годовые издержки управления запасами, называется наиболее экономичным размером заказа и обозначается qопт Зависимость годовых издержек управления запасами от размера заказа представлена на рис. 6.

Рис. 6. Зависимость годовых издержек управления запасами от размера заказа: 1 - издержки управления запасами; 2 - издержки выполнения заказов; 3 - издержки хранения запасов

Данная формула учитывает только текущую часть запаса, т.е. без подготовительного и страхового запасов.

Оптимальный размер заказа по критерию минимизации совокупных затрат на хранение запаса и повторение заказа рассчитывается по формуле Уилсона:

где С0 - издержки выполнения заказа; S - количество товара, реализованного за год; i - издержки хранения.

Данный вариант формулы Уилсона ориентирован на мгновенное пополнение запаса на складе.

В случае, если пополнение запаса на складе производится за некоторый промежуток времени, используется коэффициент k, учитывающий скорость пополнения запаса на складе. При этом формула Уилсона приобретает вид:

Величина qопт округляется до целого числа в большую сторону и/или может быть увеличена до размеров, согласованных с поставщиком.

Порядок расчета всех параметров системы управления запасами с фиксированным размером заказа приведен в табл. 2.

Исходные данные для расчета параметров системы следующие:

потребность в заказываемом продукте, физ.ед.; оптимальный размер заказа, физ.ед.; время поставки, дни; возможная задержка поставки, дни.

Гарантийный (страховой) запас позволяет обеспечивать потребность на время предполагаемой задержки поставки. При этом под возможной задержкой поставки подразумевается максимально возможная задержка. Восполнение гарантийного запаса производится в ходе последующих поставок через использование второго расчетного параметра данной системы - порогового уровня запаса.

Пороговый уровень запаса определяет уровень запаса, при достижении которого производится очередной заказ. Величина порогового уровня рассчитывается таким образом, что поступление заказа на склад происходит в момент снижения текущего запаса до гарантийного уровня. При расчете порогового уровня задержка поставки не учитывается.

Максимальный желательный запас, в отличие от предыдущих двух параметров, не оказывает непосредственного воздействия на функционирование системы в целом. Этот уровень запаса определяется для отслеживания целесообразной загрузки площадей с точки зрения критерия минимизации совокупных затрат.

Графическая иллюстрация функционирования системы с фиксированным размером заказа приведена на рис. 7.

2014-02-24

2014-02-24 2505

2505