Рис. 3.9. Распределение рабочих по сменам.

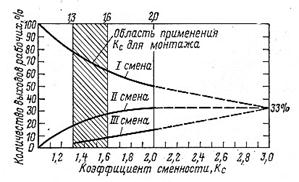

Рис. 3.8. Распределение рабочих при трехсменном режиме.

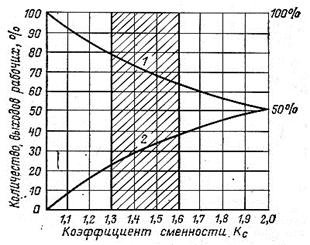

Рис. 3.7. Распределение рабочих при двухсменном режиме

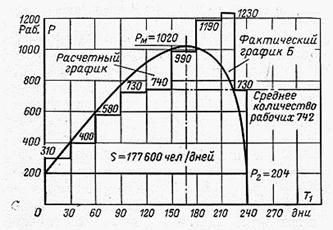

Рис. 3.6. Фактический и расчетный графики движения рабочей силы

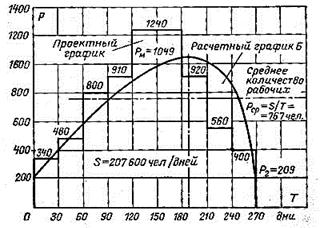

Рис. 3.5. Проектный и расчетный графики движения рабочей силы.

Рис. 3.4. Расчетный график движения рабочей силы Б

Рис. 3.3. Расчетный график движения рабочей силы А

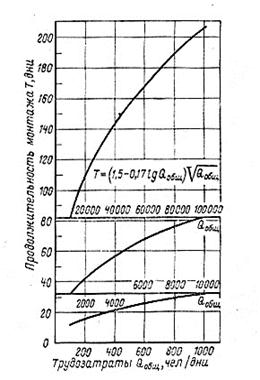

Рис. 3.2. Продолжительность монтажа в зависимости от трудоемкости монтажных работ

Рис. 3.1. Значение коэффициента R в зависимости от трудоемкости Q

Прямая на рис. 3.1 отвечает значению R, определенному уравнением (3.2), закономерность кривой точно соблюдается, начиная с Qобщ ³ 100.

При разработке сетевых графиков производства монтажных работ на электростанциях для работ, лежащих на критическом пути, рекомендуется рассчитывать продолжительность монтажа в зависимости от трудоемкости от 100 до 1 000 000 чел-дней по формуле

, (3.3)

, (3.3)

Выбранная продолжительность позволяет обеспечить оптимальные показатели как по стоимости монтажных работ, так и по количеству монтажников для производства работ.

|

|

|

Для остальных работ, имеющих резервы времени, продолжительность монтажа может быть принята по той же формуле с введением коэффициента 1,1-1,4. Дальнейшее увеличение времени на производство работ может привести к значительному повышению стоимости монтажа.

На рис. 3.2 приведены кривые, характеризующие зависимость продолжительности монтажа Т от общей трудоемкости монтажных работ Qобщ. Продолжительность монтажа определена по формуле для значений трудоемкости от 100 до 1000 чел-дней, от 1000 до 10000 и от 10000 до 100000 чел-дней. Промежуточные значения могут быть приняты по кривым или подсчитаны по формуле (3.3).

Предложенная методика дает возможность математически определять продолжительность монтажных работ для всех случаев в большом диапазоне значений трудоемкости и может служить основой при планировании продолжительности монтажного производства.

3.4. ОПТИМАЛЬНЫЙ РАСЧЕТНЫЙ ГРАФИК ДВИЖЕНИЯ РАБОЧЕЙ СИЛЫ ПРИ МОНТАЖЕ ОБОРУДОВАНИЯ

Затраты труда на производство монтажных работ зависят от мощности агрегатов, их параметров и общего комплекса вспомогательного оборудования, трубопроводов и устройств, необходимых для обеспечения нормальной работы агрегатов.

Объем работ выявляется по проектам, а удельные показатели трудозатрат на монтаж каждого узла определяются по нормативам. Общие затраты труда оцениваются в человеко-днях и исчисляются как произведение количества рабочих на отработанное время. Эти затраты труда достаточно велики, поэтому требуется точный расчет потребности рабочей силы и контроль использования ее в каждый период монтажа.

|

|

|

В линейных графиках производства монтажных работ приводится график движения рабочей силы, причем наращивание рабочей силы ведется произвольно и зависит от опыта составителя графика.

Сетевые графики не дают полного и точного учета потребности рабочей силы; работы, не лежащие на критическом пути, распределяются неравномерно, что отражается на кривой движения рабочей силы.

Монтаж оборудования с определенной технологической последовательностью должен выполняться в строго заданной продолжительности и с необходимым количеством рабочих.

Для обеспечения равномерного потока рабочей силы на монтаже оборудования необходимо заранее при разработке сетевых и линейных графиков так распределить объекты и узлы, подлежащие монтажу, чтобы избежать образования пиков и провалов кривой движения рабочей силы.

При составлении графиков производства работ важно правильно выбрать продолжительность монтажа и определить расчетным путем максимальное количество рабочих в каждом периоде монтажа. График должен иметь плавную кривую с ускоренным нарастанием количества рабочих, устойчивым длительным периодом в максимальном режиме и быстрое падение в завершающем периоде при сворачивании работ. Эти показатели графика имеют большое значение для правильного построения технологического процесса монтажа агрегата.

Составляемые проектные графики движения рабочей силы для однотипных агрегатов имели разные показатели в связи с отсутствием единой методики составления и расчета таких графиков.

Математическое решение задачи создания плавной кривой движения рабочей силы при заданных показателях затрат труда и продолжительности монтажа было решено методом выпуклого программирования с максимизацией выпуклой вверх функцией при разных значениях основания.

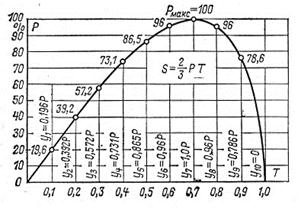

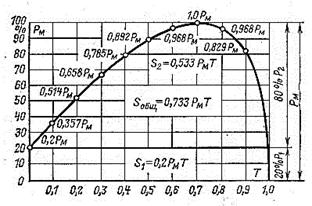

Наиболее подходящей, отвечающей требованиям фактических графиков монтажа оказалась фигура, предложенная французским физиком Лиссажу, построенная для траектории колебательного движения и названная его именем. Фигура Лиссажу имеет следующую характеристику точек на кривой, представленной на рис. 3.3:

После математического преобразования получаем:

(3.4)

(3.4)

где Т – продолжительность монтажа, дни;

Р – максимальное количество рабочих;

Х – участок на оси абсцисс.

Формула дает возможность определить количество рабочих в любой период монтажа в зависимости от значений Х при постоянных величинах Р и Т.

Площадь фигуры представляет собой общие трудозатраты (чел-дни) при монтаже любого агрегата. Площадь этой фигуры S, определена при помощи интеграла и математических преобразований

(3.5)

(3.5)

Для любых промежуточных значений продолжительности монтажа необходимые затраты труда соответственно могут быть определены по формуле

. (3.6)

. (3.6)

Формула дает возможность при известных общих трудовых затратах и заданной продолжительности монтажа определять максимальное количество рабочих, необходимое для осуществления монтажа данного объекта.

При разработке рабочих графиков движения рабочей силы для монтажа агрегатов необходимо дополнительно учитывать следующее.

Расчетные данные по фигуре Лиссажу предусматривают нулевые значения в начале монтажа и после завершения пусковых работ на агрегате, в то время как монтажу оборудования предшествует подготовительный период, когда ведется сборка блоков и проводится ряд подготовительных работ. В этом периоде накапливается рабочая сила в количестве, необходимом для разворота монтажа агрегата по нормальной технологической последовательности.

После окончания пусковых работ на агрегате остается определенное количество бригад для завершения монтажа всех вспомогательных узлов, не участвовавших при пуске агрегата.

|

|

|

Анализ многочисленных фактических графиков монтажа показывает, что количество рабочих Р1 для начала монтажа агрегата и остающихся после пуска агрегата для завершения вспомогательных работ примерно раны и составляют 20% максимального количества рабочих Рм, т.е. Р1 = 0,2 Р2.

Таким образом, расчетный график движения рабочей силы при монтаже должен состоять из двух частей – прямоугольника с основанием, равным продолжительности монтажа Т, и высотой Р1 и возведенной над ним второй части графика (рис. 3.4).

В этом случае общие трудозатраты Sобщ определяются суммированием затрат труда по обеим частям графика и составляют:

, (3.7)

, (3.7)

При известных общих трудозатратах и установленной продолжительности монтажа максимальное количество рабочих определяется по формуле

,(3.8)

,(3.8)

Приняв значение Т и Р за 100% и распределив продолжительность на 10 равных частей, определим зависимость между продолжительностью монтажа, количеством рабочих и общими трудозатратами, которые характеризуются площадями участков от нуля до данного участка включительно. Эти данные для расчетного графика движения рабочей силы приведены в табл. 3.5.

Расчетный график движения рабочей силы характеризуется тем, что в период от 40 до 90% продолжительности монтажа количество рабочих составляет более 73% максимального, что создает большую плотность графика и стабильность в обеспечении рабочей силы монтажных работ.

Пример. Требуется определить данные для построения графика движения рабочей силы при общих трудозатратах на монтаж агрегата Qобщ = 210 000 чел-дней и продолжительность работ Т = 190 рабочих дней, а также количество рабочих при 0,5 Т.

Решение:

чел.,

чел.,

чел.;

чел.;

чел.

чел.

Количество рабочих при 0,5 Т определяется с помощью табл. 3.6:

чел.

чел.

Таблица 3.5

Данные для расчета графика движения рабочей силы

| Продолжительность | Количество | Общие трудовые затраты | |

| монтажа Х, дни | рабочих Р | чел-дни | % |

| 0,1 Т | 0,357 Рм | 0,028 Рм Т | 3,82 |

| 0,2 Т | 0,514 Рм | 0,064 Рм Т | 8,74 |

| 0,3 Т | 0,658 Рм | 0,132 Рм Т | 18,0 |

| 0,4 Т | 0,785 Рм | 0,202 Рм Т | 27,6 |

| 0,5 Т | 0,892 Рм | 0,287 Рм Т | 39,2 |

| 0,6 Т | 0,698 Рм | 0,381 Рм Т | 52,0 |

| 0,7 Т | 0,1000 Рм | 0,481 Рм Т | 65,6 |

| 0,8 Т | 0,968 Рм | 0,577 Рм Т | 78,8 |

| 0,9 Т | 0,829 Рм | 0,660 Рм Т | 90,2 |

| 1,0 Т | 0,200 Рм | 0,733 Рм Т | 100,0 |

Сравнение проектных графиков движения рабочей силы для монтажа однотипных агрегатов показало, что графики выполняются симметричными или со сдвигом оси графика в левую сторону (рис. 3.5). Нарастание рабочей силы идет с большими скачками, максимальное количество рабочих достигается на 45-50% пути продолжительности монтажа, при достижении 65-70% пути начинается резкий спад рабочей силы. Построенный на этом рисунке для сравнения расчетный график Б показывает, что при лучшей концентрации рабочих и плотности графика можно уменьшить максимальное количество рабочих.

|

|

|

Почти все графики, построенные по фактическим данным выхода рабочих и отвечающие правильному технологическому процессу монтажа имеют сдвиги оси графика в правую сторону (рис. 3.6). Нарастание количества рабочих идет более равномерно, максимум достигается на 75% пути продолжительности монтажа, большая концентрация рабочих в завершающем периоде обеспечивает интенсивную работу на всех участках монтажа агрегата для доведения его до пусковой готовности.

Рационально составленный график движения рабочей силы характеризуется коэффициентом плотности Кп графика, который определяется отношением максимального количества рабочих к среднему.

Для расчетного графика

тогда после преобразования коэффициента плотности

В проектном графике Кп =1,62, а в фактическом графике Кп =1,66; чем меньше коэффициент плотности, тем лучше составлен график движения рабочей силы.

Кривые движения рабочей силы в линейных и сетевых графиках производства работ по монтаже технологического оборудования, а также сами графики должны иметь расчетные характеристики и математически зависимые формулы, по которым определяются общее количество трудовых затрат, количество рабочих в любой период состояния монтажных работ, в том числе и в максимальный. Расчетным путем можно определить опережение или отставание монтажных работ в зависимости от отработанного рабочего времени с начала производства монтажа оборудования.

3.5. СМЕННЫЙ РЕЖИМ РАБОТЫ НА МОНТАЖЕ ОБОРУДОВАНИЯ

Затраты труда на выполнение монтажа всего комплекса технологического оборудования электростанций составляют для агрегатов, установленных на ГРЭС, от 0,6 – 0,4 чел-дней на 1 кВт, а теплофикационных агрегатов – от 1,0 до 0,6 чел-дней на 1 кВт мощности в зависимости от мощности агрегата и вида сжигаемого топлива.

При монтаже крупных агрегатов в короткие сроки требуется концентрировать большое количество монтажников на весь период монтажных работ. Распределение монтажников по сменам должно быть предусмотрено графиком работ. В первую очередь двух- и трехсменная работа должна быть организована для обслуживания грузоподъемных механизмов, что позволит в короткое время поднять и установить в проектное положение основное технологическое оборудование и проводить такелажные работы по установке трубопроводов и всего вспомогательного оборудования. Сменная работа должна быть также организована на тех важнейших объектах монтажа, где требуется выполнить наибольший объем монтажных работ и отсутствует достаточный фронт размещения монтажного персонала.

Для сокращения продолжительности монтажа оборудования работы, лежащие на критическом тупи сетевого график, как правило, выполняются по трехсменному режиму.

Организация сменной работы на монтаже тепломеханического оборудования требует особого внимания со стороны инженерно-технических работников. Должны быть созданы необходимые условия для соблюдения правил техники безопасности при производстве работ, а также выполнение работ на высоком техническом уровне и необходимого качества.

Опыт производства монтажных работ показывает, что производительность труда монтажников, работающих во второй смене, составляет 0,9-0,95, а в третьей смене 0,8-0,85 производительности труда монтажников, работающих в первой смене. Это происходит из-за необходимости содержать относительно большое количество обслуживающего персонала в этих сменах, а также из-за более тяжелых условий труда. Поэтому производство монтажных работ во второй и третье сменах должно организовываться только в тех случаях, когда необходимость в организации сменной работы обосновывается непрерывностью процесса монтажа. Сменная работа может быть организована на отдельном агрегате или узле определенного агрегата, а также в отдельных потоках монтажа.

В проектах производства работ должны быть предусмотрены объекты, по которым расчетами доказана необходимость организации сменной работы. При разработке сетевого графика определяются продолжительность каждого процесса монтажа и монтажа агрегата в целом. Если время, отведенное для монтажа отдельного узла от начала работ до завершения событий, не лежит на критическом пути, то такая работа, как правило, может выполняться в одну смену.

К факторам, влияющим и определяющим выбор режима сменной работы монтажного персонала, относятся следующие:

- график движения рабочей силы и количество рабочих, которые должны ежедневно работать на этом участке;

- фронт для производства работ на каждом участке агрегата или потока;

- продолжительность монтажа данного узла или агрегата, принятая в графике;

- наличие грузоподъемных механизмов и их режим сменной работы;

- место, занимаемое данной работой в сетевом графике, и наличие запасов времени для производства работ;

- условия для организации сменной работы на монтажном участке (наличие транспорта, столовой и др.);

- режим проведения сменной работы (2 и 3-сменной), погодные условия в периоды проведения монтажа.

Для обеспечения своевременного ввода энергетических мощностей часто возникает необходимость в организации сменной работы для ликвидации отставания строительно-монтажных работ, образовавшихся в результате непродуманной организации и потери времени в начальный период производства работ.

Для сравнения режима сменной работы на строительно-монтажных работах служит коэффициент сменности Кс, который определяется отношением отработанных человеко-дней во всех сменах Qобщ к числу человеко-дней в наибольшей смене Q1с или соответственно общего количества рабочих Вобщ к работающим в первой смене В1с:

, (3.9)

, (3.9)

На работах по монтажу оборудования наибольшее количество монтажников занято в первой смене. Коэффициент сменности теоретически может менять свое значение в пределах от 1,0 до 3,0, в последнем случае во всех трех сменах должно работать одинаковое количество рабочих. При монтаже оборудования коэффициент сменности не является постоянной величиной и его значение изменяется в зависимости от ряда факторов на всем протяжении производства монтажных работ.

Сложность технологического процесса монтажа тепломеханического оборудования в первый период диктует (25-30% общей длительности) определенную последовательность установки отдельных блоков и узлов в качестве отправных пунктов для наращивания монтажа последующих узлов или для присоединения к ним многочисленных коммуникационных линий. Поэтому в этот период целесообразно организовывать работу в две и три смены.

В период разворота монтажа (примерно 50-60% общей длительности) одновременно производятся работы по всем узлам данного агрегата или энергоблока и основное количество рабочих занято в первую смену, а на участках с узким фронтом для расстановки достаточного количества рабочих организовываются работы в две смены. В этот же период для выполнения грузоподъемных, такелажных и вспомогательных работ (подача оборудования, устройство лесов и др.) организуется и третья смена, однако с небольшим составом рабочих.

В период завершения монтажа агрегата или энергоблока, когда ведутся опробование механизмов и агрегатов и другие предпусковые операции, работы выполняются в три смены.

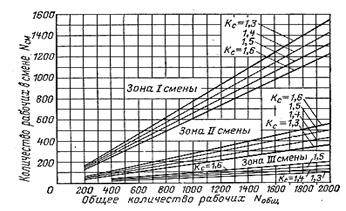

Количество рабочих на монтаже зависит от мощности монтируемого агрегата, и поэтому сменная работа производится в основном на монтаже крупных энергетических блоков. При сравнительно небольшом дневном количестве рабочих (150-200 чел) все рабочие выходят в первую смену. При выходе в день 250-450 рабочих на монтаж отдельных узлов и агрегатов организуется двухсменная работа. При количестве рабочих более 500 чел. применяется трехсменный режим работы.

Соотношение рабочих при двухсменном режиме следующее: первая смена 65-77%, вторая смена 35-23%. В единичных случаях производства монтажных работ на некоторых участках количество рабочих во второй смене может быть равно количеству работающих в первой смене. На рис. 3.6 показано распределение рабочих по сменам при двухсменном режиме в зависимости от коэффициента сменности.

1 – область применения Кс в первой смене;

2 – во второй смене.

При трехсменном режиме распределение рабочих по сменам составляет: первая смена 65-75%, вторая смена 25-18%, третья смена 10-7%. При указанных соотношениях коэффициент сменности будет колебаться от 1,3 до 1,5.

На рис. 3.8 приведены кривые для трехсменного режима работы. Распределение рабочих между второй и третьей сменами проводится из расчета полного обеспечения обслуживания грузоподъемных механизмов в третьей смена и выполнения срочных работ, которые не могут быть выполнены во второй смене.

Кривые на рис. 3.8 и 3.9 показывают, что для первой смены может быть использована кривая до Кс = 2, далее она практически теряет свое значение (показана пунктиром). Ограниченные вертикальные линии на этих рисунках создают область применения коэффициента сменности в условиях производства монтажа оборудования.

Распределение количества рабочих во второй и третьей сменах должно быть установлено исходя из конкретных заданий, связанных с технологической последовательностью монтажа, при этом возможно большое число комбинаций в сочетании количества рабочих во второй и третьей сменах.

Естественно, что в процессе монтажа общий коэффициент сменности может ежедневно меняться, но для расчетов продолжительности монтажа всего энергетического блока, отдельного агрегата или работ, выполняемых на отдельном потоке монтажа, необходимо установить расчетом определенный коэффициент сменности для учета его в сетевом графике при определении общей продолжительности монтажа.

Автором выявлено, что с ростом общего объема работ и общего количества трудозатрат коэффициент сменности увеличивается, его значение можно определить из следующей логарифмической зависимости:

(3.10)

(3.10)

где Qобщ – общее количество человеко-дней на монтаже объекта.

Значение Кс в зависимости от общего количества человеко-дней составит:

| Qобщ, чел-дни | 10 000 | 100 000 | 1 000 000 | ||

| log Qобщ | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 |

| Кс | 1,0 | 1,14 | 1,28 | 1,42 | 1,52 |

Промежуточные значения следует определять по логарифмической таблице. При определении количества рабочих дней для сетевых графиков необходимо общее количество смен разделить на коэффициент сменности, выведенный по указанной выше формуле.

4.1. ОСНОВНЫЕ ПРИНЦИПЫ ОРГАНИЗАЦИИ ПОТОЧНОГО МОНТАЖА ОБОРУДОВАНИЯ

Основным принципом поточного метода строительства и монтажа оборудования является непрерывное и равномерное производство, что обеспечивается осуществлением следующих организационно-технологических мероприятий:

- расчленение процессов производства на составляющие процессы;

- разделение труда между исполнителями;

- создание производственного ритма;

- совмещение монтажных процессов во времени и пространстве.

Поточный метод монтажа оборудования может применяться:

- при возведении отдельных энергетических блоков;

- при строительстве всего комплекса электростанций в составе нескольких энергетических блоков;

- при выполнении монтажных работ длительное время на ряде электростанций.

В ряде случаев возникает необходимость смонтировать энергоблок в кратчайшие сроки. Тогда применяется скоростной метод, основанный на производстве работ в минимальные технические возможные сроки путем применения наибольшего совмещения работ по времени с организацией работы по скользящему графику в две и три смены, для чего привлекается большое количество рабочих.

Поточный метод монтажа обладает достоинствами скоростного метода и поэтому находит наибольшее применение для сооружений электростанций в целом, а скоростной монтаж – для ввода одного или двух блоков.

При организации монтажа оборудования на тепловых электростанциях различают следующие разновидности монтажных потоков:

ч а с т н ы й п о т о к – элементарный поток, представляющий собой последовательное выполнение одного простого процесса на ряде узлов агрегата;

с п е ц и а л и з и р о в а н н ы й п о т о к – совокупность частный потоков, объединенных единой системой для завершения монтажа агрегата (например, турбины, котельного агрегата и др.);

о б ъ е к т н ы й п о т о к – совокупность специализированных потоков, обеспечивающих завершение монтажа всего оборудования энергетического блока;

к о м п л е к с н ы й п о т о к – группа организационно связанных объектных потоков, обеспечивающих завершение монтажа оборудования электростанций в целом.

В монтажной практике специализированные потоки называются также продольными потоками, когда оборудование главного корпуса монтируется потоками: машинный зал, деаэраторная; котельная; оборудование открытой установки (электрофильтры, регенеративные воздухоподогреватели, тягодутьевая установка).

Потоки делятся на ритмичные и неритмичные, а по продолжительности – на краткосрочные и непрерывные, когда поток функционирует длительное время (например, для монтажа всех энергоблоков одной электростанции).

При монтаже на электростанции нескольких энергоблоков могут также быть и специализированные поперечные потоки, когда в один поток включен, например, монтаж всех трубопроводов высокого давления от питательных насосов к котлоагрегату и паропроводов от него к турбине.

В условиях строительства электростанций применяется стационарно-поточный метод монтажа котельных и турбинных агрегатов, когда поток организовывается последовательно в двух местах:

- на сборочной площадке для укрупнения заводских блоков из заводских узлов и деталей;

- на постоянном фундаменте агрегата, где производятся установка блоков, соединение их с отдельными деталями и оформление законченного агрегата. При этом блоки и узлы в процессе работы над ними, кроме подъема их, остаются неподвижными, а бригады монтажников, постоянно выполняющие определенные циклы работ, меняются.

На сборочной площадке имеются два или три параллельных потока, оборудованными козловыми кранами для разгрузки, сборки и погрузки на транспорт собранных блоков, устройствами для резки и сварки и другими приспособлениями, необходимыми для производства сборочных работ.

В главном корпусе электростанции организуются три или четыре специализированных потока, оборудованных мостовыми кранами для монтажа оборудования, всеми устройствами для производства сборочных, сварочных и проверочных работ. В каждый поток вводится железнодорожный путь или автодорога для подачи оборудования.

При осуществлении комплексного потока, когда одновременно монтируются несколько энергетических блоков, рекомендуется организовывать следующие специализированные потоки:

- сборки оборудования в укрупненные блоки на укрупнительно-сборочной площадке;

- в главном корпусе монтажа оборудования и трубопроводов машинного зала;

- монтажа оборудования и трубопроводов деаэраторной этажерки;

- монтажа оборудования котельного отделения со всеми трубопроводами;

- монтажа оборудования наружной установки электрофильтров, тягодутьевого устройства.

Кроме того, в главном корпусе для осуществления подготовки к пуску и опробования всех агрегатов энергетического блока организуется поток пусконаладочных работ (поперечный), который поточно по мере завершения монтажа переходит от одного энергоблока к другому.

Для всего комплекса или очереди монтируемой электростанции параллельно организуются дополнительные специализированные потоки:

- монтажа оборудования топливоподачи;

- монтажа оборудования мазутного хозяйства с трубопроводами от насосной до главного корпуса;

- монтажа оборудования химводоочистки между ХВО и главным корпусом.

Организации, которые проводят работы параллельно с монтажом оборудования, также организуют свои работы поточным методом.

Для поточного монтажа агрегат разбивается на отдельные секции – потоки, а весь комплекс работ по монтажу агрегатов расчленяется на частные потоки, строго увязанные между собой, которые последовательно выполняются закрепленными специализированными бригадами рабочих постоянного состава, оснащенными грузоподъемными механизмами, механизированным инструментом и приспособлениями. Бригады монтажников выполняют работы последовательно на всех потоках, передвигаясь с одного на другой; заканчивая работы на очередном потоке, подготавливают тем самым фронт работ для следующей по потоку бригады. Создается система цикловых частных потоков, из которых слагается общий специализированный поток. При этом работы выполняются в порядке технологической последовательности монтажа агрегата. После разворота монтажа работы ведутся одновременно на всех потоках агрегата. Такая поточная организация создает наиболее полное совмещение работ по времени и обеспечивает высокие и устойчивые темпы монтажа.

Особенности выполнения работ на разных частных и специализированных потоках монтажа заключаются в том, что к определенному периоду – к началу пуска энергоблока должны быть завершены операции на всех потоках, опробованы вхолостую все механизмы, промыты и продуты все трубопроводы блока.

Для выполнения монтажных работ на перечисленных потоках выделяются отдельные мастера, прорабы, а для крупных объектов – и отдельные самостоятельные участки.

Работа на потоках организуется по отдельному сетевому графику, который учитывает особенности каждого монтажного потока, и при необходимости выполняются работы по скользящему графику без выходных дней. Сменный режим работы и коэффициент сменности определяются для каждого потока в отдельности, исходя из общего объема продолжительности производства работ и наличных трудовых и материальных средств при сохранении сроков, установленных сетевым графиком объекта в целом.

Организация поточного монтажа агрегатов требует точно разработанного плана выполнения как строительных, так и монтажных работ. Заблаговременно следует закончить сооружение главного корпуса со всеми полами, перекрытием, торцевыми стенами и подкрановыми путями.

До начала сборки блоков на монтажную площадку следует поставить в блочном исполнении все основное оборудование монтируемого агрегата, а в процессе ведения работ по графику должны поступать все вспомогательное оборудование и необходимые материалы. Оборудование должно иметь высокие технологические показатели (высокий коэффициент блочности, высокую среднюю массу блока и отдельных деталей, малое количество сварных стыков).

Для поточного монтажа агрегатов необходимо выбрать грузоподъемные механизмы, а также средства малой механизации, обеспечивающие ведение всех работ с минимальными затратами труда при максимальном сокращении применения ручного труда. Монтажные работы выполняются по технологическим картам, обеспечивающим применение наиболее совершенной технологии производства работ.

Поточный монтаж оборудования характеризуется системой показателей, связанных между собой и определяемых как для специализированных, объектных, комплексных, так и частных потоков.

Основными расчетными параметрами монтажных потоков являются:

интенсивность потока – количество работ, выполняемых потоком за единицу времени, измеренное в натуральных показателях;

продолжительность потока – период выполнения работ, объем и трудоемкость работ;

ритм потока – время выполнения частного потока.

Экономическая эффективность внедрения поточной организации монтажа, относящаяся непосредственно к монтажным работам, выражается в следующих показателях:

- повышение производительности труда (выработка на одного рабочего);

- сокращение продолжительности монтажа агрегата;

- повышение коэффициента использования грузоподъемных и монтажных механизмов;

- повышение использования производственной площади сборочных площадок;

- снижение себестоимости работ.

Одновременно в результате сокращения строительства в сфере эксплуатации получается единовременный эффект от ускорения досрочного ввода в действие энергетических блоков.

При поточном монтаже обеспечивается непрерывная и равномерная загрузка рабочих за счет ликвидации перерывов и простоев при производстве работ, а также повторяемость производственных процессов при монтаже последующих однотипных агрегатов. Приобретаются навыки, снижается трудоемкость монтажных работ и возрастает производительность труда. В результате этого зарплата рабочих, занятых на поточном монтаже, значительно увеличивается.

Продолжительность монтажа агрегатов, выполненных в потоке, сокращается за счет ритмичной и планомерной работы монтажного персонала и рабочих, сокращения времени на выполнение отдельных операций, совмещение монтажа двух или нескольких агрегатов по времени, улучшения общей организации труда на монтажном участке.

Монтажные механизмы и сборочные площадки при поточном монтаже имеют бόльшую загрузку за счет роста интенсивности потока и организации двух- и трехсменной работы, поэтому использование грузоподъемных и других монтажных механизмов, а также сборочных площадок значительно выше, чем при монтаже одиночного агрегата.

Снижение себестоимости монтажных работ при поточном монтаже происходит за счет экономии по заработной плате в связи со снижением трудоемкости работ, по накладным расходам за счет сокращения продолжительности монтажа, а также экономии по стоимости повторно используемых материалов и приспособлений.

4.2. РАЗРАБОТКА ПРОЕКТОВ ОРГАНИЗАЦИИ РАБОТ ПОТОЧНОГО МОНТАЖА

Для осуществления поточного монтажа оборудования тепловой электростанции необходимы разработка проектов организации и производства работ, решение организационных и технических вопросов всего комплекса работ с учетом существующего передового опыта по поточному монтажу.

Проектирование поточного монтажа электростанции выполняется в две стадии: выполнение проекта организации поточного строительства на стадии выполнения технического проекта (с разделом монтаж оборудования) и выполнение проекта производства работ на стадии рабочего проектирования.

При разработке вопросов технологии и организации поточного строительства необходимо руководствоваться утвержденным Госстроем РФ СНиП «Организация строительного производства».

Проект организации поточного строительства (ПОС) разрабатывается для:

- обоснования строительства и монтажа в намеченный срок;

- определения структуры комплексного потока и особенностей его организации;

- обоснования сроков и последовательности строительства отдельных объектов электростанции, очереди или пускового комплекса;

- определения плана капиталовложений;

- обоснования методов производства основных строительных и монтажных работ;

- определения общей потребности в оборудовании, основных материально-технических ресурсах, интенсивности их потребления и путей покрытия этой потребности;

- определения общей потребности в рабочих кадрах, источников ее покрытия, а также порядка обеспечения работающих и их семей жильем и культурно-бытовым обслуживанием.

Порядок разработки проектов организации поточного строительства (исходные материалы, состав проектов – чертежей и пояснительной записки) исчерпывающе разобран в вышеуказанном СНиП «Организация строительного производства». Эти проекты разрабатываются специализированными проектными институтами, согласовываются со строительной и ведущей монтажной организациями и утверждаются в составе технического проекта электростанции.

Проект производства работ по поточному монтажу оборудования разрабатывается специализированным институтом, согласовывается с генподрядной организацией и утверждается монтажным трестом.

4.3. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПОТОЧНОГО МОНТАЖА

При выполнении поточного монтажа оборудования учитываются все нормированные технико-экономические показатели, такие как производительность труда, выработка, себестоимость, показатели работ машин и механизмов и др.

Показатели для поточного монтажа имеют свои особенности и конкретно связаны с технологическим процессом монтажа, некоторые из них, например интенсивность и ритмичность потока, учитываются во всех случаях, однако их определение может быть разным.

Для условия поточного монтажа оборудования на электростанциях характерными являются следующие показатели.

Интенсивность потока – масса оборудования, смонтированного поточным методом за определенное время.

Интенсивность потока Iт, т/мес, определяется по следующей формуле:

(4.1)

(4.1)

где Роб – общая масса оборудования, подлежащая монтажу, т;

Тп – нормативная продолжительность монтажных работ, мес.

Специализированный поток по монтажу котельного оборудования является ведущим и определяющим темпы остальных потоков, продолжительность монтажа и ввод энергоблока в эксплуатацию.

Интенсивность ведущего потока определяется общей массой оборудования котельного отделения, количеством и производительностью мостовых кранов, участвующих в монтаже блоков, в разгрузке и подъеме отдельных узлов и деталей оборудования.

Для обобщенных расчетов для комплексных потоков в качестве показателя объема продукции принимается мощность агрегатов, подлежащих вводу.

Так, например, на Ладыжинской ГРЭС поточным методом было смонтировано 6 энергоблоков по 300 МВт за 21,4 месяца, следовательно, интенсивность ввода мощностей составила:

МВт/мес.

МВт/мес.

Шаг потока на тепловых электростанциях, где одновременно монтируется в потоке несколько однотипных агрегатов.

Шаг потока – время, через которое последовательно начинается монтаж отдельных агрегатов:

, (4.2)

, (4.2)

где t – шаг потока, мес;

Тобщ – общая продолжительность монтажа всех агрегатов, мес;

Тперв – продолжительность монтажа первого агрегата, мес;

n – количество агрегатов, подлежащих монтажу.

Ввиду большой трудоемкости при монтаже агрегатов на электростанциях шаг потока выбирается исходя из условий обеспечения нормального фронта работ для всех бригад с учетом максимальной загрузки основных грузоподъемных механизмов, предназначенных для осуществления монтажных работ.

Совмещение по времени монтажа нескольких агрегатов является важнейшим принципом поточного производства работ, обеспечивающим значительное сокращение продолжительности производства работ и опережающий ввод агрегатов в эксплуатацию.

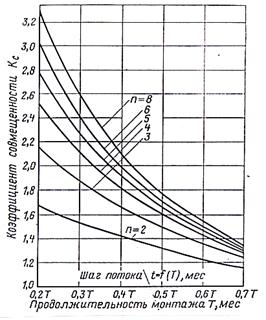

Коэффициент совмещенности потока, определяющий плотность монтажных работ в потоке в зависимости от количества одновременно монтируемых агрегатов n, продолжительности их монтажа Тн (мес) и шага потока (рис. 4.1), определяется по следующей формуле:

, (4.3)

, (4.3)

2014-02-24

2014-02-24 1063

1063