При всех способах эксплуатации скважин подъем жидкости и газа на поверхность происходит по специальным трубам малого диаметра, спускаемым в скважины перед началом их эксплуатации. При насосной эксплуатации на трубах спускают в скважину насос. Эти трубы называются насосно-компрессорными. В зависимости от способа эксплуатации скважин их также называют фонтанными, компрессорными, насосными, а также подъемными (или лифтовыми).

Основные размеры и масса труб и муфт по ГОСТ 633-80 приведены в табл. 1.1. Стандарт предусматривает изготовление труб по точности и качеству в двух исполнениях (А и Б). Эти трубы выпускают следующих условных диаметров (по внешнему диаметру): 33, 42, 48, 60, 73, 89, 102 и 114 мм, с толщиной стенок от 4 до 7 мм. Трубы всех типов исполнения А изготавливаются длиной 8.5 м, а исполнения Б – 5¸8.5 м.. Трубы делают бесшовными, цельнотянутыми из сталей с высокими механическими свойствами следующих групп прочности: Д, К, Е, Л и М. Предел текучести этих сталей соответственно равен 380, 500, 550, 650 и 750 МПа. На обоих концах каждой трубы нарезают одинаковую резьбу.

На один конец трубы при помощи муфтонаверточного станка на заводе навинчивают муфту, чтобы при свинчивании этой трубы со свободным концом другой трубы муфта не отвинчивалась.

Трубы с навинченными муфтами, а также трубы безмуфтовые с высаженными наружу концами должны быть испытаны гидравлическим давлением. Гидравлическое давление (в МПа) вычисляют по формуле

(1.1)

где – номинальная толщина стенки, мм; – допускаемое напряжение, принимаемое равным; – номинальный наружный диаметр трубы, мм.

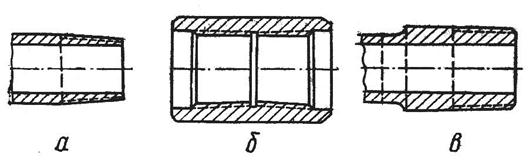

Насосно-компрессорные трубы изготовляют следующих типов: гладкие, т.е. одинакового размера по всей длине (рис. 1.7 а); гладкие высокогерметичные НКМ (рис. 1.7 д); с высаженными наружу концами (рис. 1.7 в); безмуфтовые с высаженными наружу концами НКБ (рис. 1.7 д).

Гладкие трубы неравнопрочные; прочность их в нарезанной части составляет 80¸85% прочности не нарезанной части. У труб с высаженными наружу концами (равнопрочные) прочность в нарезанной части равна прочности тела трубы в гладком месте. Это очень важно для глубоких скважин, где трубы испытывают большие нагрузки от собственной силы тяжести.

Предельную глубину спуска одноразмерной равнопрочной колонны труб, исходя из расчета только на растяжение от собственной силы тяжести, можно определись по формуле

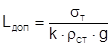

, (1.1)

, (1.1)

где  – продел текучести материала труб при растяжении;

– продел текучести материала труб при растяжении;  – коэффициент запаса прочности (обычно принимается

– коэффициент запаса прочности (обычно принимается  );

);  – плотность материала труб, кг/м3;

– плотность материала труб, кг/м3;  – ускорение свободного падения (

– ускорение свободного падения ( м/с2).

м/с2).

Для труб неравнопрочной конструкции предельно допустимая длина подвески определяемся по страгивающей нагрузке резьбового соединения.

При больших глубинах подвески часто приводится применять ступенчатые колонны труб, состоящие из труб разных размеров. Допустимые глубины спуска таких колонн рассчитывают из условий прочности в верхней, наиболее нагруженной части каждой ступени колонны.

Концы насосно-компрессорных труб и муфта:

а – труба гладкая; б – муфта; в – труба с высаженными концами

Рис. 1.7

При больших глубинах спуска труб приходится применять ступенчатые колонны, состоящие из труб разных диаметров. Расчет комбинированных колонн НКТ основывается на уравнениях, характеризующих условия прочности в верхней, наиболее нагруженной части каждой ступени.

Длины ступеней равны:

где и – пределы текучести материалов трубы в верхнем и; нижнем сечении колонны соответственно; К—коэффициент запасав прочности; <7i и </2—массы 1 м НКТ в двух сечениях соответственно; q—разность между массой жидкости в 1 м кольцевого пространства верхнего и нижнего сечения; <7ж—масса жидкости в 1 м кольцевого пространства между насосными штангами и трубами в нижнем сечении; ^ш—масса 1 м насосных штанг. Глубина спуска /t==Ai+/i2:

Все величины, входящие в формулу, постоянны, за исключением коэффициента запаса прочности К.

Общий коэффициент запаса прочности учитывает условия работы НКТ и в зависимости от этого отражает допуски на толщину стенок труб, динамические перегрузки, износ, ослабление вследствие коррозии и дополнительные нагрузки от сил трения в процессе подъема труб.

Для практических целей обычно пользуются расчетными графиками и таблицами, при помощи которых можно быстро выбрать при различных сочетаниях типоразмеров необходимую конструкцию колонны труб (табл. 1.1).

Для увеличения срока службы труб необходимо бережно обращаться с ними, особенно при транспортировке, погрузке и разгрузке. При свинчивании труб с муфтами их резьбы необходимо покрывать смазкой; смазка создает герметичность соединения, предохраняет резьбу от задиров и коррозии и облегчает развинчивание. Необходимо проверять, достаточно ли закреплено резьбовое соединение. На трубе, завинченной в муфту, допускается иметь не более двух открытых ниток резьбы. Если открытых ниток больше или, наоборот, труба свободно навинчивается в муфту до последней нитки, такие трубы следует отбраковывать.

Для предохранения резьбы от повреждения при транспортировке и хранении на свободный конец трубы и в муфту на заводе навинчивают предохранительные кольца. Хранить, грузить, выгружать и транспортировать трубы следует только с предохранительными кольцами и со смазанной резьбой. При перевозке труб автомашина должна иметь прицеп, чтобы не допускать свисания концов труб. При выгрузке нужно снимать трубы вручную или скатывать по уложенным наклонно скатам, не допуская удара трубы о трубу. При хранении трубы следует укладывать на стеллажи штабелями, не менее чем с тремя деревянными горизонтальными прокладками между рядами.

Для предотвращения отложений парафина на стенках труб при добыче парафинистых нефтей на промыслах широко применяют насосно-компрессорные трубы с остеклованной внутренней поверхностью или футерованные лакокрасочными материалами, футеровка труб стеклом и лакокрасочными материалами производится в полузаводских установках в районе нефтяных промыслов. Защитные покрытия не только предотвращают отложения парафина на внутренних стенках труб, но и обеспечивают также длительную работу труб в коррозионных средах.

Насосно-компрессорные трубы маркируются клеймением и краской. Маркировка условными знаками характеризует основные параметры труб. На каждой трубе вдоль образующей на расстоянии 400¸600 мм от конца, снабженного муфтой, должна быть выбита маркировка клеймами: условный диаметр трубы (в мм) и номер трубы, группа прочности, толщина стенки (на трубах условным диаметром 73 и 89 мм, имеющих разные толщины), товарный знак завода-изготовителя, месяц и год выпуска. Место клеймения обводится светлой краской. Рядом с клеймами на каждой трубе вдоль образующей в одну сторону наносят светлой краской: условный диаметр трубы (в мм), группу прочности, размер толщины стенки (в мм), длину трубы (в см), товарный знак завода-изготовителя. На наружной поверхности муфт должны быть проточены пояски, указывающие группу прочности стали. Пояски протачивают на середине муфты, глубиной не более 1 мм и шириной 5¸7 мм. Для стали группы прочности К протачивают один поясок, группы прочности Е – два пояска, Д – три и группы прочности М – четыре пояска.

Примеры условных обозначений труб из стали группы прочности Е с условным диаметром 60 мм, с толщиной стенки 5 мм и муфт к ним по ГОСТ 633—80:

60 X 5-Е—для гладких труб;

60-Е—для муфт к этим трубам;

В-60Х5-Е—для труб с высаженными наружу концами;

В-60-Е—для муфт к этим трубам!

НКМ-60Х5-Е—для гладких высокогерметичных труб;

НКМ-60-Е—для муфт к этим трубам;

60Х5-ТУК-Е—для гладких труб с термоупрочненными концами;

НКБ-60Х5-Е—трубы безмуфтовые с высаженными наружу концами.

2014-02-09

2014-02-09 4740

4740