Таблица 5.3 - Типовые размеры конических циклонов НИИОГАЗ (в долях внутреннего диаметра D)

| Геометрический размер | Марка циклона | ||

| СКД-ЦН-33 | СК-ЦН-34 | СК-ЦМ-34м | |

| Высота цилиндрической части циклона Нц и Высота выхлопной трубы, hт | 0,535 | 0,515 | 0,4 |

| Высота конической части, Нк | 3,0 | 2,11 | 2,6 |

| Внутренний диаметр выхлопной трубы, d | 0,334 | 0,340 | 0,22 |

| Внутренний диаметр пылевыпускного отверстия, d1 | 0,334 | 0,229 | 0,18 |

| Ширина входного патрубка, b | 0,264 | 0,214 | 0,18 |

| Высота внешней части выхлопной трубы, hв | 0,2-0,3 | 0,515 | 0,3 |

| Высота установки фланца, hфл | 0,1 | 0,1 | 0,1 |

| Высота входного патрубка, hн | 0,535 | 0,2-0,3 | 0,4 |

| Длина входного патрубка, l | 0,6 | 0,6 | 0,6 |

| Текущий радиус улитки, ρ |

Расчет циклонов ведется методом последовательных приближений в следующем порядке.

1. Выбор типа циклона производится в зависимости от физико-химических свойств пыли (табл. 5.4).

Таблица 5.4 – Зависимость типа циклона от вида пыли

| Тип циклона | Вид пыли |

| Цилиндрические серии ЦН | Зола из дымовых газов котельных, сухая пыль помольных сушильных установок, горелая земля литейных цехов |

| Конические серии С | Пыль каталитического крекинга нефтепродуктов, угольная пыль, сажа |

| СИОТ, ЛИОТ | Сухая несминающаяся, неволокнистая пыль |

| ВЦНИИОТ с обратным конусом | Абразивная пыль, слипающаяся пыль типа сажи и талька |

| Гипродрева | Древесные щепа и стружка, влажные опилки |

| Гипродревпрома серии Ц Клайпедского ОЭКДМ | Сухие опилки, шлифовальная древесная пыль |

2. Выбор марки циклона осуществляется по заданному расходу очищаемого воздуха, а также с учетом высоты циклона, его ориентировочной стоимости и др. Марки циклонов, применяемых в угольной отрасли, приведены в каталоге «Основные схемы и оборудование для очистки отходящих газов на предприятиях угольной промышленности». Характеристика некоторых цилиндрических циклонов приведена для примера в табл. 5.5.

|

|

|

Таблица 5.5 - Основные технические характеристики циклонов типа ЦН

| Показатели | ЦН-11с диаметром, мм | ЦН-24с диаметром, мм | ЦН-15у с диаметром, мм | |||

| Производительность, м3/ч | ||||||

| Общая эффективность пылеулавливания, % | 86-99 | 65-98 | 41-97 | 30-96 | 70-97 | 40-97 |

| Высота, мм |

3. Определение оптимальной скорости воздуха в сечении циклона D=500 мм (Vc, м/с). Значения скоростей приведены в табл. 5.6.

Таблица 5.6 - Оптимальные скорости движения воздуха в сечении диаметром D=500 мм (данный циклон испытан в стандартных условиях)

| Марка циклона | ЦН-24 | ЦН-15у | ЦЦ-15 | ЦН-11 | СДК-ЦН-33 | СК-ЦН-34 | СК-ЦН-34 |

| Скорость воздуха, м/с | 4,5 | 3,5 | 3,5 | 3,5 | 2,0 | 1,7 | 2,0 |

4. Определение диаметра проектируемого циклона (D, м).

|

|

|

Для этого необходимо:

а) вычислить диаметр (D, м) по формуле:

. (5.10)

. (5.10)

При n=1:

. (5.11)

. (5.11)

б) принять ближайший больший диаметр циклона (из ряда внутренних диаметров циклона согласно ГОСТ 9617-67).

5. Вычисление действительной скорости движения воздуха в сечении циклона (V, м/с):

. (5.12)

. (5.12)

6. Определение отклонения действительной скорости воздуха в циклоне от оптимальной (ΔV,%):

. (5.13)

. (5.13)

Действительная скорость воздуха в циклоне не должна отклоняться от оптимальной более чем на 15% (ΔV≤15%).

7. Определение гидравлического сопротивления циклона (∆Рц):

, (5.14)

, (5.14)

где ξц - коэффициент гидравличесого сопротивления циклонов.

ξц=К1·К2·ξ500+∆ξ0, (5.15)

где К1 – поправочный коэффициент на диаметр проектируемого циклона; для значений Dn≤500 мм величина К1 выбирается по таблицам справочной литературы, для значений Dn>500 мм величина К1=1;

К2 – поправочный коэффициент на запыленность воздуха;

ξ500 – коэффициент гидравлического сопротивления одиночного циклона диаметром D=500 мм;

∆ξ0 - коэффициент, зависящий от принятой компоновки группы циклонов; для одиночных циклонов с выбросом воздуха в атмосферу ∆ξ0=0.

Значения К1, К2 и ξ500, ∆ξ0 выбираются по таблицам справочной литературы.

8. Определение коэффициента фракционной эффективности очистки проектируемого циклона (η, %) и сравнение его с требуемым.

Для выполнения этой операции необходимо:

а) установить для выбранной марки циклона медианную тонкость очистки (d50) типового циклона диаметром D=500 мм и типовых условий испытания циклона:

- оптимальной скорости воздуха V0 (см. табл. 5.5);

- плотности пыли ρп=2670 кг/м3;

- динамической вязкости воздуха при данной температуре μв=17,75·10-6 Па·с.

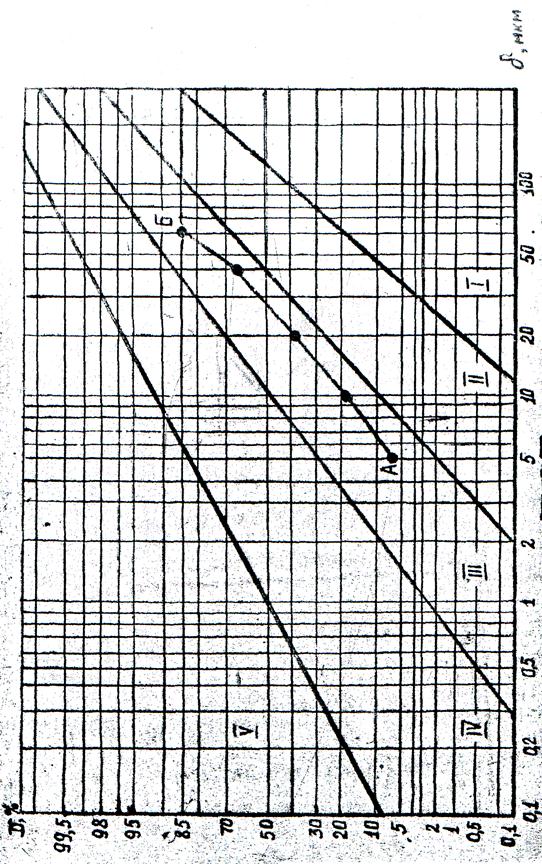

Медианная тонкость очистки (d50) – это такой размер частиц, для которого коэффициент фракционной очистки составляет 50%. Для определения d50 необходимо воспользоваться рис. 5.11, где в координатах η (фракционная эффективность очистки) и d – размер частиц пыли приведены искомые значения параметров для различных циклонов: 1 – ЦН-11; 2 – ЦН-15; 3 – ЦН-15у; 4 – ЦН-24; 5 – СДК-ЦН-33; 6 – СК-ЦН-34; 7 – особый случай.

б) вычислить медианную тонкость очистки проектируемого циклона с учетом влияния отклонений условий работы от типовых (d50, мкм):

. (5.16)

. (5.16)

в) построить на рис. 5.11 график функций η=f(d) проектируемого циклона: найти точку с координатами η=50% и d50; из найденной точки провести линию параллельную графику η=f(d) для выбранной марки циклона;

г) по заданному медианному диаметру пыли dm определить с помощью построенного графика η=f(d) коэффициент фракционной эффективности очистки проектируемого циклона;

д) сравнить расчетный коэффициент фракционной эффективности очистки проектируемого циклона с требуемым; при этом должно соблюдаться условие

η≥[ η].

Если расчетное значение η окажется меньше требуемого по условиям допустимого выброса пыли в атмосферу, то нужно выбрать другую марку циклона с большим значение коэффициента гидравлического сопротивления. В этом заключается метод последовательных приближений.

9. Определение основных размеров проектируемого циклона. Это завершающее действие производится лишь при соблюдении условия η≥[ η].

Основные размеры циклона определяют в долях от внутреннего диаметра Dn, приведенных в табл. 5.2 и 5.3.

Средняя эффективность обеспыливания воздушных потоков в циклонах составляет 90 % при размере частиц 30-40 мкм, 80 % - при 10 мкм и 60 % - при 4-5 мкм. Значительно большей эффективностью обладают циклоны малого диаметра. Так, если циклоны диаметром 2,5-3 м имеют к.п.д. пылеулавливания 60-70 %, то циклоны диаметром 0,3-0,4 м – 92-95 %. Это объясняется тем, что в циклонах малого диаметра развивается большая центробежная сила. Чем выше скорость газа в циклоне, тем выше эффективность работы аппарата, тем меньше его габариты. Но с увеличением скорости возрастает аэродинамическое сопротивление. Поэтому выпускаемые промышленностью одиночные циклоны рассчитаны на оптимальную скорость входящего потока порядка 15 м/с.

|

|

|

Циклоны нецелесообразно применять в установках с непостоянным режимом работы, так как их эффективность резко изменяется вместе с колебаниями расхода газа. Этот недостаток устраняется в батарейных циклонах - мультициклонах (рис. 5.12), в которых газовый поток распределяется по параллельно включенным циклонам, объединенным в единой конструкции. В зависимости от расхода, газа включается в работу то или иное число циклонов.

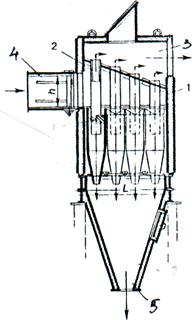

| Рис.5.12. Батарейный циклон – мультициклон: 1 – газораспределительная коробка; 2 – выходные патрубки циклонов; 3 – сборная камера; 4 – подводящий патрубок; 5 – отвод золы. |

Циклоны между собой соединяются подводящими патрубками 4 и сборными камерами 3. К недостаткам батарейных циклонов следует отнести подверженность сильному золовому износу, особенно патрубков 4 и 5 и расположенных в газораспределительном коробе 1 участков выходных парубков 2 первых циклонов. Повышенный износ этих элементов батареи приводит к возрастанию присосов, перетока запыленного газа и снижению эффективности газа и снижению эффективности работы циклонов.

Обычно батарейные циклоны состоят из элементов диаметром 100, 150 и 250 мм. Оптимальная скорость газов находится в диапазоне от 3,5 до 4,75 м/с.

Расчет батарейного циклона (методика Руденко К.Г.). При расчете батарейных циклонов определяют: производительность батарейного циклона, число циклонных элементов n, аэродинамическое сопротивление h, необходимое число батарейных циклонов для данной установки. Заданными величинами являются: диаметр циклонного элемента d (м), температура газа t (оС), давление в распределительной камере В, необходимая производительность V0 (м3/ч) при t = 0оС.

Рабочий объем газа (Vр, м3/ч) составит:

. (5.17)

. (5.17)

Число элементов циклона:

|

|

|

. (5.18)

. (5.18)

Аэродинамическое сопротивление:

, (5.19)

, (5.19)

где φ – коэффициент сопротивления батарейного циклона, отнесенный к условной скорости v газа, определяемой по формуле:

, (5.20)

, (5.20)

где n – число элементов.

Плотность (γr, кг/м3) рабочих газов определяется по формуле:

, (5.21)

, (5.21)

где γr` - плотность газа при t = 0 оС, кг/м3; для воздуха γr` = 1,293 кг/м3.

Скорость (νbx, м/с) газа в распределительной камере:

. (5.22)

. (5.22)

Ширина батареи (Вδ, м) и ее длина (L, м) определяются по формулам:

Bδ=0,280n1+0,279m1, (5.23)

L=0,280n2+0,279m2, (5.24)

где n1 – число элементов в ряду по ширине, шт.;

n2 – число элементов в ряду по длине, шт.;

m1 – число проходов для чистки по ширине;

m2 – число проходов для чистки по длине.

Высота (H, м) входа в распределительную камеру:

. (5.25)

. (5.25)

Длина выхлопной трубы:

L=H+K+0.625, (5.26)

где К – конструктивный размер, принимаемый обычно 0,2м.

К.п.д. циклонов зависит от концентрации пыли и размеров ее частиц, резко снижаясь при уменьшении этих показателей.

Опыт показывает следующее:

- при одинаковом диаметре циклонов и циклонных элементов отдельные циклоны имеют большую степень очистки по сравнению с батарейными циклонами;

- при улавливании пыли размером 15 мкм циклоны диаметром 800 мм имеют к.п.д. 98 %, а батарейные циклоны этот же к.п.д. имеют с элементами диаметром 250 мм;

- коэффициент аэродинамического сопротивления у батарейных циклонов ниже, чем у одиночных циклонов;

- тонкая пыль (<5 мкм) лучше улавливается в батарейных циклонах, составленных из циклонов малого диаметра.

Таким образом, для улавливания пыли размером >10 мкм следует устанавливать циклоны, а для более мелкой пыли – батарейные циклоны. Так как батарейные циклоны забиваются при наличии влажной пыли, их следует устанавливать только для улавливания сухой пыли.

Основной недостаток циклонов – большой абразивный износ частей аппарата пылью. Вследствие этого наиболее уязвимые его части покрывают синтетическими материалами или высокопрочными сплавами, но это усложняет и удорожает конструкцию аппаратов.

Сухие пылеуловители ротационного и вихревого типов. Помимо циклонов, среди аппаратов центробежного действия можно выделить также пылеуловители: ротационного типа (ротоклоны); вихревого типа.

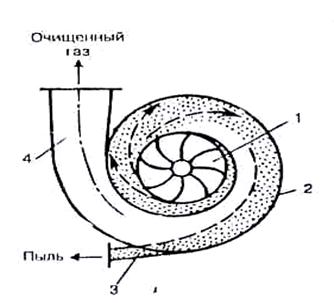

Компоновка простейшего пылеуловителя ротационного типа представлена на рис. 5.13. При вращении вентилятора колеса 1 частицы пыли за счет центробежных сил отбрасываются к стенке спиралеобразного кожуха 2 и движутся по ней в направлении выхлопного отверстия 3. Газ, обогащенный пылью, через специальное пылеприемное отверстие 3 отводится в пылевой бункер, а очищенный газ поступает в выхлопную трубу 4. Для повышения эффективности пылеуловителей такой конструкции необходимо увеличивать скорость очищаемого потока в специальном кожухе. Однако следует помнить, что это ведет к резкому повышению аэродинамического сопротивления аппарата. Повысить эффективность можно уменьшением радиуса кривизны спирали кожуха, но это снижает его производительность. Достаточно высокая эффективность (97 %) очистки воздуха такими аппаратами достигается лишь при улавливании сравнительно крупных частиц пыли (свыше 20…40 мкм). Кроме того, для повышения эффективности ротоклонов в их газодинамический тракт вводят воду.

| Рис. 5.13. Пылеуловитель ротационного типа |

В мировой практике очистки воздуха от твердых фракций центробежным методом получили распространение вихревые пылеуловители (ВПУ). Например, в США, Германии и ряде других стран разработано несколько типов ВПУ, имеющих диаметр корпуса от 2 до 40 м, что позволяет повысить пропускную способность ВПУ от 20 до 315000 м3/ч.

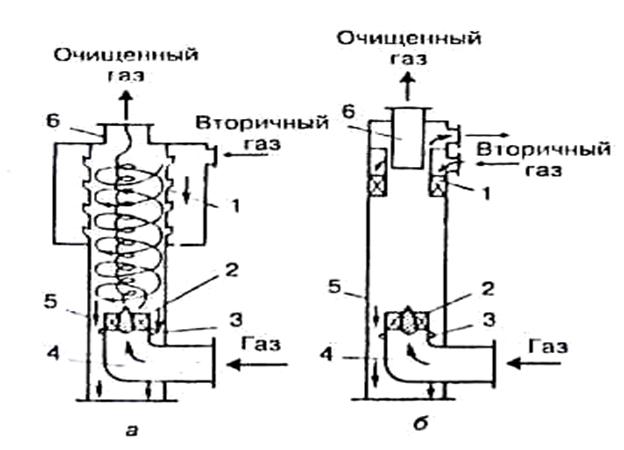

Существует две конструктивные разновидности ВПУ: сопловые (рис. 5.14а) и лопаточные (рис.5.14б).

Рис. 5.14. Вихревой пылеуловитель соплового (а) и лопаточного (б) типа

Основным отличием вихревых пылеуловителей от циклонов является наличие вспомогательного закручивающего газового потока. Запыленный воздух поступает в камеру 5 через изогнутый патрубок 4. Для предварительного закручивания запыленного газа в камеру 5 встроен лопаточный завихритель типа «розетки» 2. При движении вверх к выхлопному патрубку 6 газовый поток подвергается действию вытекающих из завихрителя 1 струй вторичного воздуха, которые придают потоку вращательное движение. В качестве завихрителя в ВПУ соплового типа используются наклонные сопла, а в ВПУ лопаточного типа – наклонные лопатки.

Под действием центробежных сил, возникающих при закручивании потока, частицы пыли устремляются к его периферии, откуда спиральными струями вторичного потока перемещаются к низу аппарата. Безвозвратный спуск пыли в бункер обеспечивается подпорной шайбой 3.

В качестве вторичного газа в вихревых пылеуловителях может быть использован свежий атмосферный воздух, часть очищенного газа или запыленные газы. Наиболее выгодным в экономическом отношении является использование в качестве вторичного газа запыленных газов. В этом случае производительность аппарата повышается на 40-65% без заметного снижения эффективности очистки. Это достоинство ВПУ.

Как и у циклонов, эффективность вихревых аппаратов с увеличением диаметра падает. Оптимальный расход вторичного газа составляет 30-35% от первичного. Могут быть батарейные установки, состоящие из отдельных мультиэлементов диаметром 40 мм.

2014-02-09

2014-02-09 3655

3655