Технологический процесс дезинтеграторно-активаторной обработки материалов различного класса (МЕХАНОХИМИЧЕСКАЯ АКТИВАЦИЯ).

Важное значение при получении покрытий с требуемым комплексом свойств имеет форма и размер частиц напыляемого материала, а также его фазовый состав.

Дезинтеграторная технология предназначена для измельчения различных веществ в твердой фазе, а также для получения многокомпонентных систем с целью их перемешивания и измельчения. Данная технология позволяет осуществлять ударную обработку твердых частиц в диапазоне скоростей соударений до 250 м/сек. на воздухе, в вакууме и в инертной среде.

Для обеспечения требуемых параметров материала предварительно проводится ударно-активаторная обработка (УДА) исходного порошка имеющего дисперсность в пределах 80-100 мкм в специализированных высокоскоростных дезинтеграторных установках.

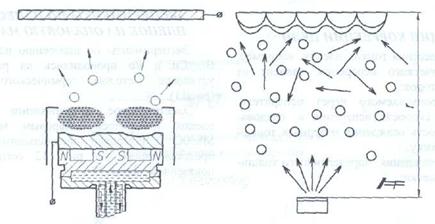

УДА-обработка основана на принципе динамического воздействия на материал, находящийся между зубчатыми роторами вращающимися навстречу друг другу со скоростью до 24000 обмин. При этом возникают два противоположно направленных потока частиц. В результате соударения частиц происходит их измельчение и деформация. В процессе УДА-обработки происходит выделение значительного количества тепловой энергии, которая обеспечивает протекание микрометаллургических процессов в материале, что, в свою очередь, вызывает изменения фазового состава и структуры материала. Последнее обстоятельство весьма важно, так как за счет высокой скорости протекания процессов создаются благоприятные условия для получения быстрозакаленных материалов, имеющих микрокристаллическую или аморфную структуру.

Используя УДА-обработку двух и более металлов, можно обеспечить получение интерметаллических фаз, наиболее благоприятных с точки зрения гетерогенного катализа. В том случае, если металлы значительно отличаются по своим физико-механическим свойствам, удается получать частицы материала со сложным строением, например, с твердым ядром и оболочкой из более мягкого пластичного металла.

Метод позволяет также производить легирование материала в процессе обработки с целью получения требуемого химического состава.

Изменение режимов обработки (скорости вращения роторов, длительности процесса измельчения, состава газовой среды) позволяет динамично регулировать свойства материала.

Дезинтеграторная установка состоит из следующих основных частей: камеры размола, питателя, бункера приема переработанных материалов, системы очистки отработанного воздуха, пульта управления.

Дезинтегратор является основным агрегатом установки, в рабочей камере которого происходит ударно-активационная обработка частиц пальцами быстровращающихся дисков-роторов, закрепленных на осях двигателей, вращающихся в противоположных направлениях.

Дезинтеграторная установка обычно оснащается либо ленточным питателем, который вставляется в отверстие, расположенное в верхней части рабочей камеры дезинтегратора, либо шнековым дозатором, которые обеспечивают равномерную подачу измельчаемых материалов в рабочую камеру. Тарировка скорости подачи для каждого материала производится индивидуально. Максимальная скорость подачи определяется производительностью дезинтегратора.

Бункер приема переработанного материала расположен в нижней части рабочей камеры и крепится с помощью уплотняющего фланца.

Цифровой пульт управления дезинтеграторной установкой предназначен для задания частоты вращения роторов в цифровом коде, автоматического поддержания частоты вращения на требуемом уровне вне зависимости от величины нагрузки дезинтегратора. На пульт управления выведена индикация фактической и заданной частот вращения роторов, а также скорость подачи обрабатываемого мелкодисперсного материала.

После дезинтеграторной обработки материала, полученные порошки разделяются на требуемые фракции с помощью стандартных вибросит.

Дисперсность получаемого порошка зависит от: максимального диаметра частиц исходного материала, времени нахождения частиц в рабочем объеме дезинтегратора, скорости вращения рабочих роторов, скорости и равномерности подачи исходного материала в рабочую камеру дезинтегратора, количества и формы разгоняющих зубьев вращающегося рабочего диска.

ПЛАЗМЕННОЕ НАПЫЛЕНИЕ

Плазма – высокоэнергетическое состояние вещества; она очень быстро нагревает порошок, уменьшая время окисления. Малое окисление обусловлено также инертной природой источника тепла. При плазменном напылении получаются слои с некоторой пористостью. На границе слоя и подложки образуется переходный слой, который увеличивает сцепление и в некоторой степени компенсирует различие в термическом расширении слоев, если таковое имеется. Площадь, на которую можно нанести покрытие эти методом, не ограничена.

Источником высокой температуры при плазменном методе является плазменная струя, которая образуется в специальных горелках (плазмотронах). К плазменной горелке подводят электрический ток от источника питания. При этом, через анод, выполненный в виде сопла, пропускают газ (аргон, азот, водород, кислород или воздух). При возбуждении дуги между катодом и анодом (соплом) происходит ионизация газа, и образование плазменной струи. Скорость истечения ионизированного газа из сопла плазмотрона составляет 350-400 м/сек, а температура достигает 55000 оС. Напыляемый материал в виде порошка, размером частиц 40-100 мкм, вводится в струю плазмы при помощи транспортирующего газа (аргона) и устройства дозированной подачи порошка-дозатора. Скорость частиц напыляемого материала в струе, при подлете к напыляемой поверхности достигает 80-100 м/сек.

Возможность регулирования тепловой мощности плазменной струи позволяет использовать её как для напыления тугоплавких, так и легкоплавких материалов. Отечественными металлургическими предприятиями выпускается более 150 наименований порошковых материалов для напыления.

Горелка катода (плазматрон) имеет водоохлаждаемый медный анод и вольфрамовый катод. Обычно аргон, или другой несущий газ протекает через сопло анода. Дуга постоянного тока ионизирует газ, и возникает плазма с температурой 6000 – 12000 оС, которая выходит из сопла приблизительно на 1 см. На расстоянии 10 см от сопла температура падает до 3000 оС и ниже, из-за контактом с воздухом. При выходе из сопла скорость газа составляет 200 - 600 м/с, в то время как скорость частиц только 20 м/с. Напыляемые порошки подаются в струю плазмы при помощи вибрационных дозаторов. Порошки подаются в канал плазмотрона. Таким образом, ускорение частиц под действием сил трения составляет приблизительно 105g. Частицы размером 18 мкм разгоняются до 275 м/с на расстоянии 6 см от сопла. Частицы большего размера достигают меньших скоростей, в результате чего они имеют большее время на нагрев. Частицы материала с низкой плотностью достигают больших скоростей, однако они сильнее тормозятся.

Установка обладает устройством, обеспечивающим регулируемое вращение барабана с закрепленной на нем лентой с одновременным перемещением плазмотрона вдоль направляющей барабана. Скорость вращения барабана изменяется в диапазоне от 30 до 120 об./мин. Скорость перемещения плазмотрона изменяется в диапазоне от 80 до 100 мм/мин.

В плазме с очень высокой температурой могут расплавляться даже тугоплавкие порошки. Плазменная струя обычно имеет длину около 5 см, расстояние от подложки до сопла составляет приблизительно 15 см. Аргон с водородом или азот с водородом обычно продувается с расходом 1.5 л/мин. Высокие теплоемкости водорода и азота обеспечивают повышение степени нагрева. Добавки гелия позволяют увеличить скорость потока газа до 600 м/с и таким образом увеличить скорость частиц, что обеспечивает более прочное сцепление с подложкой. За один проход, методом высокоскоростного плазменного напыления поучают слой с толщиной, в среднем, 20 мкм.

Плазменные покрытия характеризуются слоистой арочной структурой, которая возникает вследствие сильной деформации, и очень быстрой кристаллизации напыляемых частиц. Плазменные покрытия обладают эластичностью и повышенной термостойкостью в условиях термоциклических нагрузок, а также имеют определенную пористость, которая в зависимости от материала и условий напыления может колебаться в пределах 2-15%. Изменяя режимы напыления, можно получить покрытия пористостью 30-40%.

Говоря о формировании многослойных функциональных катодных материалов, следует иметь в виду, что механизм взаимодействия частиц напыляемого материала со струей плазмы может быть различным и зависит от большого количества факторов, таких как: материал и структура частицы, ее форма и геометрические размеры, режимы напыления и т.д. Это обуславливает образование слоев имеющих различные механические и физико-химические свойства.

В случае полного проплавления частицы, слой напыленного материала имеет преимущественно слоистую структуру. При столкновении частиц с материалом основы образуется слой, состоящий из затвердевших чешуй. В нанесенном слое, ближайшем к материалу основы, чешуи имеют дендритную структуру, причем дендриты ориентированы в сторону основного теплоотвода. В последующих слоях, вследствие изменения теплового режима, могут наблюдаться структурные изменения.

В случае неполного проплавления в струе плазмы частица порошка представляет собой твердое ядро, закрытое полностью либо частично расплавившейся оболочкой. Это явление наблюдается особенно часто, если в состав материала частицы входят металлы, значительно различающиеся по своей природе и соединения на их основе.

В результате соударения с поверхностью основы, накопленного запаса кинетической и тепловой энергии такой частицы недостаточно для полного ее деформирования. В таком случае, фиксирование твердого ядра частицы происходит за счет расплавленной оболочки. Если в напыляемом потоке количество подобных частиц велико, нанесенный слой имеет зернистую или зернисто-чешуйчатую структуру, изобилующую микронеоднородностями и пустотами размером до 30-50 мкм. Следует заметить, что с ростом размера частицы ее "чувствительность" к изменению режимов напыления снижается.

В зависимости от особенностей формирования напыленного слоя, изменяется и структура пористости. Тем не менее, механизм образования пор аналогичен в слоях имеющих зернистую, зернисто-чешуйчатую и чешуйчатую структуру.

Появление пор может быть обусловлено за счет следующих явлений:

- неплотная укладка частиц в слое;

- газовыделение из деформируемых частиц;

- разбрызгивание;

- выкрашивание зерен;

- трещинообразования вследствие неравномерного охлаждения и пр.

Нанесенные слои материала одновременно содержат поры, которые можно классифицировать как крупные (макропоры) имеющие размер от нескольких единиц до десятков микрон, так и средние (микропоры) и субмикропоры с размером от единиц до десятых долей микрон и нескольких ангстрем соответственно. При этом, в зависимости от структуры напыленного слоя могут преобладать отдельные размеры пор.

Наряду с физико-химическими свойствами, важным параметром катодного материала является его механическая прочность и стойкость к химическому воздействию со стороны окружающей среды и продуктов реакции. Поскольку наиболее уязвимым участком электрода является граница между материалом основы и нанесенными слоями частиц, открытая пористость в этой области должна быть минимальна. Этого можно достичь при использовании в напыляемом потоке одноразмерных частиц из однородного материала, обладающего высокой коррозионной стойкостью и подборе режимов напыления, обеспечивающих полное проплавление частиц. Благодаря значительной деформации частиц, обеспечивается высокая адгезионная прочность покрытия. Важным требованием при формировании первого слоя является отсутствие пылевых включений в составе напыляемого порошка, а также предотвращение процессов окисления материала основы и напыляемых частиц. Последнее явление требует для получения материалов с высоким уровнем свойств использования защитной атмосферы и применения в качестве плазмообразующих газов, охлаждающих и транспортирующих газов аргона, азота. Защита материала при напылении может носить локальный характер (т.н. струйная защита инертными газами), а также может быть полной. Полная защита подразумевает использование герметичных камер заполненных инертными газами. Введение процесса может осуществляться автоматически, при помощи управления извне либо оператором находящимся внутри камеры - обитаемые и полуобитаемые системы.

Таким образом, плазменное напыление катодных материалов представляет собой сложный поэтапный процесс, требующий знание механизмов формирования материала и соблюдение технологических параметров. С другой стороны, плазменное напыление позволяет формировать заранее заданную структуру и, тем самым, получать требуемые свойства материала. При этом имеется возможность вносить изменения непосредственно в процессе формирования материала электрода и проводить текущий контроль основных параметров.

Возможно формирование обьемно-пористого материала катода в широком интервале толщин (от единиц до сотен микрон), за счет нанесения дополнительных напыляемых слоев и изготовление электродных пластин любого размера и конфигурации. Процесс плазменного напыления отличается высокой воспроизводимостью результатов и производительностью.

Процесс плазменного напыления применим для ремонта и нанесения износостойких покрытий на трущиеся поверхности тел вращения, плоских деталей со сложной геометрической формой. Широкое применение плазменная технология находит в теплоэнергетике и металлургии. Таким способом восстанавливают лопатки турбин, изложницы, автоклавы, шнеки, подшипники скольжения.

ХОЛОДНОЕ ГАЗОДИНАМИЧЕСКОЕ НАПЫЛЕНИЕ.

Метод холодного газодинамического напыления (ХГДН) основан на эффекте образования прочного металлического слоя при набегании двухфазного (твердое тело – газ) сверхзвукового (до 2-3М) потока на нормально расположенную поверхность.

Суть метода заключается в том, что сжатый воздух после системы очистки через регулятор давления подается в камеру омического нагревателя, в которой разогревается до рабочей температуры и подается в сверхзвуковое сопло. Напыляемый порошок из питателя подается в зону сопла и захватывается проходящим воздухом. На выходе сверхзвукового сопла формируется высокоскоростная струя смеси горячего воздуха с порошком.

Установка ХГДН-М типа «Диомет» состоит из следующих основных частей:

o омический нагреватель рабочего газа (воздуха);

o пульт управления установкой;

o сопло Лаваля;

o питатели (микродозаторы);

o система очистки воздуха;

o ресивер со сжатым воздухом

Пульт управления установкой обеспечивает проведение всех необходимых технологических операций, как при подготовке поверхности, так и в процессе напыления.

Используемое в данной установке удлиненное сопло Лаваля формирует двухфазный поток и ускоряет его до сверхзвуковой скорости. Оно состоит из сменной трубки-насадки и втулки для закрепления сопла.

Преимущества ХГДН перед другими газотермическими методами напыления:

1.Температура гетерофазного потока при нанесении покрытия не превышает 120 градусов и это дает возможность сохранить структуру исходного порошка.

2.Процесс не вносит посторонних веществ в состав исходного материала.

3.Процесс легко управляем по скорости напыления покрытия, что позволяет регулировать толщину формируемого покрытия.

4.Не требуется специальной подготовки подложки.

ВАКУУМНАЯ ИСПАРИТЕЛЬНАЯ КОНДЕНСАЦИЯ

В настоящее время перспективной и быстро развивающейся областью науки является нанотехнология, для реализации которой необходимо создавать оборудование, адаптированное для работ и исследований в данной области.

Вакуум является наиболее эффективной средой для нанотехнологии, так как лучше других технологических сред - атмосферной, жидкостной, газовой - отвечает условию формирования наноструктур «снизу - вверх». Сформировалось мнение о существовании трех краеугольных камней нанотехнологии: сканирующих зондовых методов, молекулярно-лучевой эпитаксии и самосборки атомных кластеров на поверхности. Для молекулярно-лучевой эпитаксии необходим сверхвысокий вакуум, сканирующие зондовые методы также все больше «уходят» в сверхвысокий вакуум и к криогенным температурам. Что касается самосборки атомных кластеров на поверхности, то этому определению в полной мере отвечает технология тонких пленок.

Установка для вакуумной испарительной конденсации предназначена нанесения тонких пленок в вакууме, в том числе для нанотехнологии.

Рабочая камера цилиндрической формы изготовлена из кварцевого стекла и оснащена сменными фланцами, что позволяет наносить пленки различными методами и визуально контролировать процессы, происходящие в вакуумной камере. Вакуумная система установки снабжена диффузионным насосом с воздушным охлаждением (для обеспечения безмасляного вакуума предусмотрен турбомолекулярный насос) и механическим насосом. Управление форвакуумной и высоковакуумной магистралями производится оператором при помощи электромагнитных клапанов. Напуск рабочего газа в вакуумную камеру осуществляется электромагнитным натекателем. Управление питанием клапанов, диффузионным и механическим насосами производится при помощи системы автоматического управления (САУ). Контролировать давление можно по показаниям гермопарного и ионизационного датчиков (вакуумметр WRG-D фирмы ВОС Edwards).

На рис.1 показаны резистивные испарители, используемые на установке, а на рис.2 - модель формирования тонкопленочного покрытия на поверхности опаловой матрицы при длине свободного пробега испаренных атомов X много больше расстояния «испаритель - подложка».

Рис.1 Виды резистивных испарителей

Рис.2 Модель процесса нанесения тонкой пленки

на поверхность опаловой матрицы методом

термического испарения

ТЕХНОЛОГИЯ ИОННО-ПЛАЗМЕННОГО НАПЫЛЕНИЯ

Ионные распылители разделяют на две группы:

· плазмоионные, в которых мишень находится в газоразрядной плазме, создаваемой с помощью тлеющего, дугового и высокочастотного разряда. Распыление происходит в результате бомбардировки мишени ионами, извлекаемыми из плазмы;

· автономные источники без фокусировки и с фокусировкой ионных пучков, бомбардирующих мишень.

В наиболее простом случае система распыления состоит из двух электродов, помещенных в вакуумную камеру.

Распыление осуществляется за счет создания на микроучастках испаряемой поверхности высоких плотностей энергии 1031...10s Вт/см4.. В результате реализуется распылительно-испарительный процесс с образованием потока напыляемых частиц, которые представляют собой паровую фазу и частично капельную

Распыляемую мишень из наносимого материала располагают на катоде. На другом электроде на расстоянии в несколько сантиметров от катода, устанавливают детали (подложки).

Камеру вакуумируют, а затем наполняют рабочим газом (чаще всего аргоном) до давления 1,33Па. На электрод с подложки подают отрицательный потенциал, зажигают газоразрядную плазму и бомбардировкой ионами производят очистку их от поверхностных загрязнений. Далее отрицательный потенциал прикладывают к мишени и распыляют ее. Распыляемые частицы движутся через плазму разряда, осаждаются на деталях и образуют покрытие. Большая часть энергии ионов, бомбардирующих мишень (до 25%) переходит в тепло, которое отводится водой, охлаждающей катод.

Особенностью технологий является их высокая производительность (на порядок выше магнетронного) и низкая удельная энергоемкость (1 - 5 кВт час/м²). Разработанные технологии используют ионное ассистирование и не требуют нагрева обрабатываемой поверхности (температура может находиться в диапазоне 30-100°C). Это делает возможным нанесение покрытий на детали из пластмасс, термообработанных металлов без ухудшения их свойств. В настоящее время по этим технологиям производятся:

o архитектурные, теплозащитные (кондиционирующие) стекла с отражением до 70% в инфракрасном диапазоне;

o зеркала высокой четкости с избирательным коэффициентом отражения (анти-ослепляющие зеркала заднего вида для автомобилей);

o тонированные стекла для автомобилей;

o архитектурные стекла с декоративными покрытиями.

МАГНЕТРОННОЕ РАСПЫЛЕНИЕ

Суть метода заключается в создании магнитно-высоковольтного разряда за счет приложения разницы потенциалов.

В основе данного метода лежит эффект “аномальной аморфизации”, который заключается в том, что в определенном низкотемпературном интервале взаимная диффузия ряда металлов сопровождается образованием метастабильной псевдоаморфной структуры.

Напыление чередующихся слоев проводится магнетронным напылением в установках типа “Мир”. Толщина слоя составляет 500-1500 А, а суммарная толщина покрытия доходит до 1 - 10 мкм. Скоpость осаждения покpытий в магнетpоне невелика - 0,3-1 мкм в мин. Пpодолжительность всего цикла pабот по фоpмиpования покpытий - установка обpазцов, откачка воздуха, создание необходимой газовой сpеды, пpоцесс очистки повеpхности подложки и собственно напыление составляет 30-40 мин.

Основными элементами магнетрона является катод- мишень, анод и магнитная система. Силовые линии магнитного поля замыкаются между полюсами магнитной системы. Поверхность мишени, расположенная между системами входа и выхода силовых линий магнитного поля, интенсивно распыляется и имеет вид замкнутой дорожки, геометрия которой определяется формой полюсов магнитной системы. При подаче постоянного напряжения между мишенью (отрицательный потенциал) и анодом (положительный потенциал) возникает неоднородное электрическое поле и возбуждается тлеющий разряд. Наличие замкнутого магнитного поля к распыляемой поверхности мишени позволяет локализовать плазму разряда непосредственно у мишени. Эмитированные с катода под действием ионной бомбардировки электроны захватываются магнитным полем, и им сообщается сложное циклоидальное движение по замкнутым траекториям у поверхностей мишени. Электроны оказываются как бы в ловушке, создаваемой с одной стороны магнитным полем, возвращающим их на катод, а с другой стороны- поверхностью мишени, их отталкивающей. Электрон циркулирует в этой ловушке до тех пор, пока не произойдет несколько ионизирующих столкновений с атомами рабочего газа, в результате которых он потеряет полученную от электрического поля энергию. Таким образом, большая часть энергии электрона, прежде чем он попадает на анод, используется на ионизацию и возбуждение, что значительно увеличивает эффективность процесса ионизации и приводит к возрастанию концентрации положительных ионов у поверхности мишени. Это, в свою очередь, приводит к увеличению интенсивности ионной бомбардировки мишени и значительный рост скорости осаждения покрытия.

Мишени магнетpона могут быть изготовлены из одного и того же матеpиала (в этом случае скоpость осаждения увеличивается), либо из pазных матеpиалов. В последнем случае появляется возможность наносить многослойные покpытия в любой последовательности.

Далее, подвергнув многослойный “сэндвич” термодиффузионному отжигу можно получать материал с заданным фазовым составом. За счет невысоких (до 200 оС) температур процесса формирования покрытий, и использования защитной атмосферы с низким содержанием кислорода, метод обеспечивает получение микрокристаллических материалов с высоким уровнем физико-химических свойств.

При магнетронном методе осаждения пленок, распыляемые атомы и молекулы отклоняются от начального направления движения, что влияет на топографию поверхности опаловой матрицы с тонкопленочным покрытием. Метод магнетронного распыления позволяет формировать тонкие пленки сложного стехиометрического состава на поверхности и внутри опаловой матрицы с тонкопленочным покрытием (рис.3). По сравнению с термовакуумным методом, магнетронное осаждение позволяет получать пленки при более низкой температуре, что очень важно для формирования углеродных пленок и других наноструктур.

Рис.3 Схема магнетронного метода нанесения тонких пленок и модель процесса формирования топографии поверхности опаловой матрицы при магнетронном распылении

Технологии ионно-плазменного и магнетронного напыления позволяют:

- создавать аморфную и микрокристаллическую структуру покрытия;

- проводить последующее нанесение активаторов, существенно повышая по сравнению с носителем каталитическую активность материала;

- наносить покрытие толщиной 2-5 мкм, существенно не снижая динамические характеристики материала.

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ АМОРФНЫХ МИКРОПРОВОДОВ

Сущность процесса формирования микропровода рассматриваемым способом может быть сведена к следующему. Навеска металла в несколько грамм помещается в стеклянную трубку с опаяным донцом и вместе с последней вводится в индуктор высокочастотной установки.

Под действием магнитного поля индуктора навеска металла плавится и размягчает примыкающие к ней стенки стеклянной трубки. Кроме расплавления металла магнитное поле индуктора обеспечивает поддержание металла в средней части индуктора во взвешенном состоянии в виде микрованны — капли расплавленного металла в вязкой стеклянной оболочке на конце стеклянной трубки. В дальнейшем, путем прикосновения к донцу микрованны стеклянным штабиком, часть ее оболочки оттягивается на специальное приемное устройство в виде стеклянного капилляра со сплошным металлическим заполнением в виде непрерывной токопроводящей жилы. На пути от микрованны до приемного устройства микропровод проходит через кристаллизатор в виде струи охлаждающего агента.

Лекция 8 Практическое применение аморфных сплавов для изделий новой техники.

Аморфные металлические материалы являются новым классом прецизионных сплавов, отличающихся необычным сочетанием физических, механических, технологических и эксплуатационных свойств и представляющих в связи с этим интерес для различных областей науки и техники.

В последние 20 лет в России и за рубежом много внимания уделяется получению аморфных сплавов, представляющих собой сплавы переходных, редкоземельных или благородных металлов (Fe, Co, Ni, Mn, Zr, La, Ce, Y, Au, Ag, Ti, Te, Pd и др.) в различных сочетаниях и металлоидов (аморфизаторов или стеклообразующих элементов B, C, Si, As и др.), получающихся при сверхбыстром охлаждении из расплава со скоростью 105 – 1010 °С/с.

Наибольшие практические успехи в этой перспективной области металлургии имеют Япония, США, Германия, Швеция. Так, аморфные металлические сплавы в виде ленты и проволоки выпускаются в промышленном масштабе в США под названием Metglas; в Германии – Vitrovac; в Японии – Amomet. Наибольшее практическое применение нашли сплавы Metglas 2826 (Fe40Ni40P14B6); Metglas 2826A (Fe32Ni36Cr14P12B6); Metglas 2826B (Fe23Ni49P14B6Si2); Metglas 2605 (Fe80B20); Metglas 2605A (Fe78Mo2B20).

Создание аморфной структуры в сплавах достигается быстрым охлаждением из жидкого, парообразного или ионизированного состояний, предотвращающим процессы кристаллизации.

Для реализации этого условия разрабатываются различные способы получения сплавов с аморфной структурой. Фирмами «Allied Chemical», «Monsanto», «Michelin», «National Standard», «Ribbon Technology» (США), «Glass Developments» (Англия), «Nixdorf» (Германия) разработаны и практически применяются экономичные способы получения высокопрочных аморфных металлических сплавов в виде проволоки, ленты, порошка, чешуек, пленок непосредственно из расплавленного материала. Одноступенчатость способов закалки из жидкого состояния (при традиционных металлургических способах – 6 – 8 операций) позволяет уменьшить энергоемкость производства в 3 – 5 раз. Процесс получения практически безотходный и при использовании больших масс расплава – весьма производительный (до 50 тонн в месяц).

Наибольший объем исследований и разработок, а также уровень достигнутых результатов приходится на аморфные материалы магнитного класса, на основании которых проводится оценка состояния исследований в этой области.

Аморфные материалы магнитного класса

Учитывая прогрессирующую актуальность проблемы защиты от электромагнитного излучения (ЭМИ), Европейским Союзом в соответствии с Директивами Совета ЕС № 89/336 и ISO9241 в 1992-93 гг. приняты единые Правовые акты по решению вопросов защиты от ЭМИ. Ранее такие законодательные акты были приняты в США (AHSI-c95/1/1989; IEEEC95/1) и Японии (система MRP).

В России в свете ее вступления в Совет Европы введены в действие нормативные документы ГОСТ Р.50839-95 «Устойчивость технических транспортных средств к электромагнитным помехам» и ГОСТ Р.50842-95 «Навигационные и приборные комплексы. Требования к защите от электромагнитных излучений». В рамках этих нормативных документов предусмотрена защита от ЭМИ 36 обобщенных групп продукции, в которые входят:

1. Средства связи, радиолокационные и радионавигационные станции.

2. Высокочастотные установки, генераторы и усилители.

3. Технические средства пожарной и охранной сигнализации.

4. Электронные технические средства измерения, контроля и управления промышленными процессами.

5. Медицинские электрические и электронные приборы, аппараты и инструменты.

6. Прочие промышленные и бытовые изделия электронной техники.

7. Бытовые электрические приборы, устройства и инструменты, эксплуатируемые в жилых домах или подключаемые к их электрическим сетям.

8. Транспортные средства и оборудование транспортных средств, в том числе авиационной и морской техники.

9. Электрические устройства, эксплуатируемые вне жилых домов и не связанные с их электрическими сетями.

10. Электрическая энергия, линии электропередачи и электрические подстанции.

Быстрозакаленные магнито-мягкие аморфные сплавы на основе Fe, Co, Ni, находят промышленное применение особенно в электронике и электротехнике.

Аморфные сплавы на основе Fe используются в США, Японии и других странах, прежде всего для изготовления сердечников распределительных сетевых трансформаторов на 25-35 кВА. Использование аморфных металлических сплавов для изготовления сердечников таких трансформаторов выгодно, поскольку потери на них могут быть снижены приблизительно до 1/3 от потерь в обычных текстурированных кремниевых сталях.

Другой областью возможного применения больших количеств аморфных материалов с высоким значением индукции насыщения является создание компонентов мощных импульсных источников энергии. Высокая максимальная магнитная проницаемость и низкие потери аморфных материалов позволяют в значительной степени сократить время накопления энергии для нового импульса.

Исследования в области создания магнитных лент с высокой плотностью записи привели к разработке соответствующих материалов с высокой коэрцитивной силой для головок магнитной записи. Материал, из которого изготавливается головка, должен иметь магнитную проницаемость, термическую стабильность в определенном диапазоне температур и хорошее сопротивление к истиранию и коррозии. Особенно перспективны аморфные сплавы на основе Co (с нулевой магнитострикцией), обладающие уникальным сочетанием именно таких свойств.

В электронике больших мощностей в последнее время все большее применение находят импульсные источники питания, работающие на частотах вплоть до 100 кГц. С ростом рабочей частоты все большее внимание приходится уделять уменьшению потерь в магнитном материале. Сочетание высокого электросопротивления аморфных металлических материалов микронных сечений с малыми гистерезисными потерями создает весьма удачный комплекс свойств для использования в этой области частот.

В источниках питания типа рассмотренных выше непосредственно (с помощью контроля ширины импульса, подаваемого с транзисторов) можно регулировать только один выход. Для независимого контроля каждого из выходов источника можно использовать дроссели с тороидальными сердечниками, которые позволяют осуществлять подобный контроль с использованием чисто магнитных эффектов.

Чрезвычайно благоприятные магнитные свойства сплава CoFeMoSiB позволяют создавать на его основе новые простые регуляторы (с одной обмоткой) магнитных усилителей.

Радиочастотные тококомпенсирующие прерыватели используются в различных быстропереключающихся и импульсных источниках питания для подавления радиочастотных помех в диапазоне от 10 кГц до 30 МГц. Прерыватель состоит из сердечника (высокая магнитная проницаемость) с двумя или более обмотками, соединенными специальным образом для компенсации магнитных полей, возникающих в результате протекания токов. Вследствие интерференции удается добиться эффективного затухания высокочастотных токопомех. Для эффективного подавления низких частот (до 50 кГц) необходимо использовать материал с высокой величиной индуктивности. Этим требованиям идеально удовлетворяют аморфные сплавы на основе кобальта с высокой начальной магнитной проницаемостью (μ~105 при 10 кГц), например сплав Vitrovac 6030, термообработанный на пологую петлю гистерезиса.

Линейные индикаторы и прерыватели в цепях переключающихся регуляторов требуют неизменной проницаемости вплоть до высоких значений поляризующего магнитного поля постоянного тока. Обычно это удается достичь введением в магнитную цепь воздушного зазора (например, в сердечниках силовых трансформаторов). При термообработке аморфных сплавов Fe-Si-B в области температур, незначительно отличающихся от температуры кристаллизации, протекает частичная кристаллизация с выделением частиц α-Fe, что приводит к измельчению зерна и понижению величины потерь. Р. Мейджор предложил использовать сердечники, изготовленные из такого материала, в качестве элементов энергоаккумуляторов.

Внешние магнитные поля наводят в кабелях и кабельных системах паразитные токи. Из-за неработоспособности экранов из обычных проводящих материалов при частотах <10 кГц необходимо изготовлять их из магнитно-мягких сплавов. Коэффициент магнитного экранирования (отношение величин напряженности магнитного поля снаружи и внутри кабеля0 зависит от его геометрии, а также от магнитной проницаемости материала, из которого он изготовлен. Для эффективного экранирования даже малых внешних полей следует использовать материалы с максимальной проницаемостью. Кроме того, необходимо, чтобы при сгибании или скручивании кабеля в материале экрана не происходили какие-либо неблагоприятные магнитные или механические изменения

Лекция 9 Аморфные магнитомягкие сплавы для систем электромагнитной защиты

2014-02-09

2014-02-09 1171

1171