После охлаждения и очистки газы с теплотой сгорания около 10,5-8,4 Мдж/м3 могут быть использованы как топливо или химическое сырье. Основным условием надежной работы системы без дожигания является исключение подсоса воздуха по газоотводящему тракту и особенно в зонах пониженных температур.

Считают так же, что в периоды, когда окись углерода в газах превышает 60%, содержание кислорода в газах не должно превышать 3%. Конвертер периодически поворачивается для загрузки скрапа, заливки чугуна, скачивания шлака и выпуска металла, поэтому создание системы надежного уплотнения между камином и конвертером является очень сложным. Сложность усугубляется требованием проведения кислородной продувки без выбросов во избежание образования настылей на горловине конвертера и в системе уплотнения.

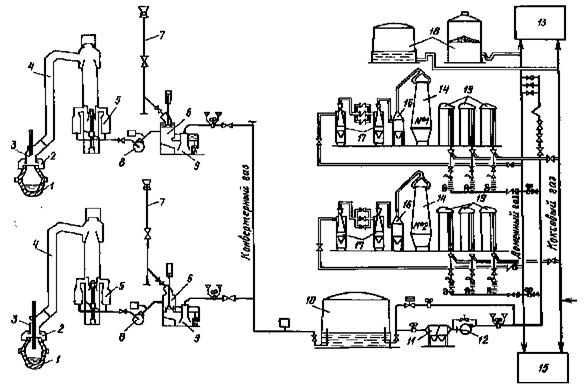

Использование тепла конвертерных газов возможно при смешении их с доменным, коксовым или природным газами (рис. 6.7). На этом рисунке приведена схема установки для отвода газа системы CLECIM. Конвертерные газы проходят последовательно уплотнительное устройство (подвижную юбку), камин, скруббер для охлаждения и очистки газов и направляются эксгаустером в циклон, где от них отделяется влага. Из циклона газы поступают в трехходовой клапан. Внутри последнего расположен колокол, приводимый в действие автоматически с помощью гидропривода. При верхнем положении колокола газы отводятся к газгольдеру, при нижнем - на свечу. Затем газы проходят гидрозатвор с обратным клапаном и поступают в газгольдер.

|

|

|

Рисунок 6.7 - Схема установки для отвода газа системы CLECIV - USINOR на металлургическом заводе в Дюнкерке:1 - конвертер;2 - подвижная юбка;3 - кессон;4 - камин;5 - кислородопровод;6 - скруббер;7 - эксгаустер;8 - трехходовый клапан;9 - привод клапана;10 - циклон;11 - свеча;12 - водяной затор;13 - газопровод к газгольдеру

Схема установки для отвода и использования конвертерного газа без дожигания показана на рис.6.8. Отходящие газы проходят подвижную юбку, водоохлаждаемый кессон и радиационный котел, состоящий из мембранных панелей. Производство пара составляет 6-7 т за плавку, давление 12,5 МПа. Охлаждаемые до температуры 900°С газы поступают в газоочистку, в которой концентрация пыли снижается до 120 мг/куб.м. Эксгаустер направляет газы в распределительное устройство, затем их подают в газгольдер или на свечу. Из газгольдера газы поступают в электрофильтр мокрого типа, где проходят доочистку до концентрации 10 мг/куб.м, и затем компрессором подаются в газопровод. Уплотнение зазора между горловиной конвертера и кессоном, а также регулируемый отвод газов без дожигания обеспечивает коэффициент избытка воздуха L=0,1Так, например, газы, выходящие из конвертера с температурой 1500-1800˚С, эжектируют холодным доменным газом в соотношении 2:1. В результате получают смесь с температурой около 600˚С, которую можно надёжно транспортировать на значительные расстояния. Теплота сгорания смеси при указанном соотношении составляет около 6,3 – 7,1 МДж/м3.

|

|

|

Рисунок 6.8 - Схема установки для использования конверторного газа без дожигания в камине на заводе в ФОС-сюр-Мер:1 - кислородные конверторы;2 - подвижная юбка;3 - кессон;4 - котел- утилизатор;5 - скруббер с трубами Вентури;6 - газораспределительное устройство;7 - свеча;8 - эксгаустер;9 - уплотнительная камера;10 - газгольдер;11 - электрофильтр;12 - компрессор;13 - заводская теплоцентраль;14 - доменные печи;15 - газосмесительная станция;16 - пылеулавливатель;17 - газоочистка;18 - газосборник;19 – воздухонагреватели.

Благодаря эксплуатации установок для использования конвертерных газов на тех металлургических предприятиях Франции (включая аналогичную установку на заводе в Сереманж) сэкономлена энергия в количестве, эквивалентном почти 150 тыс.т нефти в год.

Увеличения теплоты сгорания достигают подмешиванием коксового или природного газов.

Содержащаяся в конвертерных газах окись углерода является восстановителем, поэтому в системах без дожигания отсутствует опасность коррозии газового тракта.

Тепло газов может быть использовано и в вакуумных газотурбинных установках. Б. В. Сазанов предложил схему отвода конвертерных газов без дожигания с применением встроенных вакуумных газотурбинных установок. Газы из конвертера отводят в гepметичный экранированный газоход, в который впрыскивают воду с таким расчетом, чтобы она полностью испарялась. Парогазовая смесь проходит мокрую газоочистку, в которой полностью насыщается влагой, и поступает в газовую турбину с начальным давлением около 88 кН/м2 (0,88 aт). Затем газы поступают в скруббер, где из них выделяется влага, после чего они направляются в компрессор и далее к потребителю. В периоды пиковых выходов избыточное количество газа собирают в газгольдер. В период между кислородными продувками газ из газгольдера направляют в турбину.

Разность в затратах энергии, отдаваемой парогазовой смесью в турбине и расходуемой на сжатие почти полностью осушенного газа в компрессоре, используется для выработки электроэнергии.

Возможно применение конверторных газов для производства электроэнергии. Так, газовые двигатели GE Jenbacher были предложены металлургическому заводу в Aceralia, Испания для утилизации конверторного газа, получаемого при выплавке стали.

В октябре 2003 года 1 тестовый двигатель был установлен для получения первичного опыта работы на таком газе. В процессе испытаний для работы на таком газе была адаптирована камера сгорания (форма поршней, степень сжатия) и настройки турбокомпрессора для достижения максимальной эффективности. Помимо этого, были предприняты допонительные меры безопасности для исключения отравления токсическим угарным газом (СО), который собственно и является основным горючим компонентом.

Рис. 6.9 - Электростанция на конверторном газе завода Aceralia

После 3000 р.ч. опытной эксплуатации тестового двигателя, металургический завод принял решение о закупке дополнительных 11 модулей JMS-620. Общая электрическая мощность электростанции составляет 20,4 МВтэл, на рис. 6.9 изображена электростанция.

Конверторный газ состоит восновном из СО (>60% об.) и небольшого количества водорода, остальное – инертные газы (N2 и CO2).

LD (Linz Donawitz) процесс выплавки стали осуществляется путем подачи кислорода в расплав чугуна, при этом углерод из чугуна окисляется кислородом превращаясь в СО, который после очистки и охлаждения может использоваться в газопоршневых двигателях.

2014-02-09

2014-02-09 2392

2392