Радиационно-стимулированная диффузия.

Имплантация атомов отдачи из находящейся на поверхности пленки называется легированием атомами отдачи. В качестве ионов в данных технологиях используют ионы инертных газов, при этом атомы отдачи могут приобретать достаточно высокую энергию и перемещаться на расстояние в несколько нанометров. Наиболее эффективен данный метод при легировании кремния атомами с большой атомной массой, например, индием, сурьмой, висмутом. Наибольшую эффективность процесс имеет в случае, когда исходная толщина пленки равна положению максимума упругих потерь энергии ионов от глубины пробега ионов. Данная величина зависит от соотношения масс ионов и атомов пленки на поверхности подложки и от величины энергии ионов.

При определенных условиях происходит не только перемещение атомов отдачи вглубь подложки, но и перемещение атомов подложки вглубь металлической пленки на поверхности кристалла. Такой процесс называют каскадным перемешиванием и используют для создания омических переходов с низким сопротивлением, не требующим применения высоких температур, в частности, на основе силицида молибдена MoSi2. Для перемешивания молибдена и кремния обычно используют ионы легирующих примесей, что сопровождается дополнительным легированием подложки. Каскадное перемешивание используют также для получения контактов на основе палладия, никеля, платины, ниобия, золота и некоторых других металлов. По сравнению с термическим напылением данная технология не требует высоких температур нагрева, что снижает термические напряжения в пленках.

|

|

|

ЛЕКЦИЯ 15. ТЕХНОЛОГИИ МАГНЕТРОННОГО НАПЫЛЕНИЯ ПЛЕНОК.

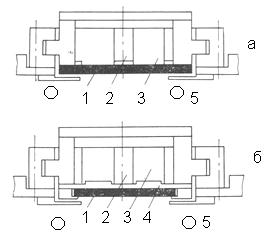

Начиная с конца 80-х годов ХХ века, магнетронные распылительные системы заняли очень важное место в ряду технологий микроэлектроники. Технологии, созданные на базе таких систем, позволяют наносить и травить пленки металлов, сплавов, полупроводников и диэлектриков. На Рис. 1 приведены типовые схемы магнетронной распылительной системы.

Рис. 1. Типовые схемы магнетронных распылительных систем.

В схеме Рис. 1 а предусмотрено прямое охлаждение распыляемой мишени водой, в схеме Рис. 1 б – косвенное охлаждение На Рис. 1 обозначено: 1 – мишень-катод, 2 – магнитная система, 3 – канал охлаждения, 4 – держатель мишени, 5 – анод.

В магнетронных распылительных системах реализуется аномальный тлеющий разряд в скрещенных электрическом и магнитном полях. Электроны, эмиттируемые с мишени под действием ионной бомбардировки, захватываются магнитным полем с совершают сложное циклоидальное движение по замкнутым траекториям вблизи поверхности мишени. В результате столкновений электронов с атомами рабочего газа происходит его ионизация, причем степень ионизации примерно в 100 раз выше, чем в диодных распылительных системах без магнитного поля.

|

|

|

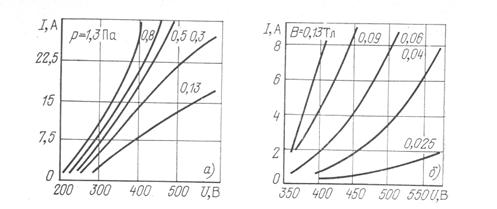

На Рис. 2 приведены вольт – амперные характеристики планарной магнетронной системы при распылении алюминия в аргоне от давления рабочего газа при магнитном поле 0,03 Тл (а) и в зависимости от величины магнитного поля при давлении аргона 0,3 Па (б).

Рис. 2. Вольт - амперные характеристики планарной магнетронной системы.

В Таблице 1 приведены типичные значения основных параметров, характеризующих работу магнетронных распылительных систем.

Таблица 1.

Типовые значения параметров магнетронных распылительных систем.

| Параметр | Значение |

| Плотность плазмы, см-3 | 1010-1014 |

| Энергия первичных электронов, эВ | 2 – 20 |

| Энергия вторичных электронов, эВ | 400 – 800 |

| Энергия ионов, эВ | 0,2 – 2 |

| Энергия распыленных атомов мишени, эВ | 20 – 100 |

| Гиромагнитный радиус электронов, мм | 1 – 3 |

| Давление рабочего газа, ПА | 0,3 – 1,5 |

| Ток разряда, А | 0,25 – 100 |

| Напряжение разряда, В | 400 – 800 |

| Плотность ионного тока, А/см2 | 0,1 – 0,2 |

| Магнитная индукция, Тл | 0,01 – 0,05 |

| Скорость распыления металлов группы Mo, W, мкм/мин | 0,1 – 0,5 |

| Скорость распыления металлов группы Ag, Au, Pt, Cu, мкм/мин | 1,0 – 1,5 |

Существенным недостатком типовых магнетронных систем является низкое использование материала мишени. Это обусловлено тем, что интенсивное распыление мишени происходит непосредственно под областью плазмы.

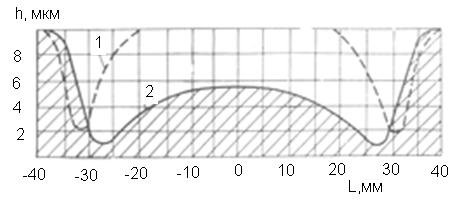

Для устранения данного недостатка были предложены различные конструкции мишеней и магнитных систем, которые повышают коэффициент использования материала мишени. Применяют либо мишени специальной формы, либо подвижные магнитные системы, совершающие движение под мишенью по спирали и обеспечивающие сравнительно равномерное распыление мишени большой площади. На Рис. 3 приведены границы зон эрозии мишени для обычной магнетронной системы (1) и для системы с подвижным магнитом (2).

Рис. 3. Зона эрозии мишени обычного планарного магнетрона (1) и магнетрона с подвижной магнитной системой (2).

Применение магнетронных систем специальной конструкции не только повышает коэффициент использования материала мишени, но и повышает равномерность напыляемых пленок по толщине, а также позволяет покрывать ступеньки на рельефных подложках.

Скорость распыления мишеней может быть повышена в несколько раз, если материал мишени находится в расплавленном состоянии, или если температура мишени составляет 0,7 от температуры плавления материала (для тугоплавких материалов). Это достигается тем, что искусственно снижается теплоотвод от мишени, а охлаждается только магнитная система устройства. Это обеспечивается путем введения зазора между мишенью и держателем мишени. Например, скорость напыления пленок вольфрама, молибдена и тантала при повышенной температуре мишени может достигать 0,3 – 0,5 мкм/мин., а скорость напыления меди – 5 мкм/мин.

2014-02-09

2014-02-09 1167

1167