Процесс экструзии представляет собой выдавливание полимерного расплава через металлическую фильеру, которая придает расплаву нужную форму. Методом экструзии производят изолированные провода, кабели, трубы, шланги и различные профили. Методом экструзии производят так же волокна, пленки, листы. Методом экструзии возможно перерабатывать значительное количество термопластов. Причем основное количество полимеров перерабатывается экструзией несколько раз: первый раз происходит грануляция на выходе из раствора, а затем на формующем экструдере изготовление изделия.

|

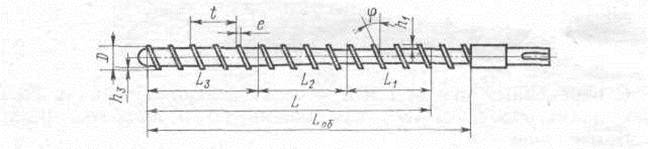

| Рис.1. Конструктивные параметры типовых червяков одночервячных прессов: D- наружный диаметр; L- длина рабочей части;t- шаг нагрузки;j- угол подъема винтовой линии;1,h3 -глубина нарезки; - ширина гребня на резки; i- число заходов нарезки;A- величина геометрической компрессии;b-ширина нарезки канала. |

Корпус экструдера имеет систему электрического и жидкостного подогрева. Однако иногда приходится использовать системы охлаждения, чтобы компенсировать тепло, выделяемое вследствие сил вязкого трения.

Основные регулируемые технологические параметры – это частота вращения червяка и продольное распределение температур. Основные конструктивные параметры экструдера – диаметр и длина червяка, обычно задаваемая отношением длины червяка к диаметру. Данные параметры в значительной степени определяют производительность экструдера, время пребывания в нем полимера. В свою очередь конструкция червяка имеет геометрические параметры, редставленные на рис.1.

За рабочую длину червяка принимается длина наружной части, отсчитываемая от передней кромки загрузочного отверстия. Диаметры червяка и отношение L/D нормализованы. Диаметр червяка следует выбирать из следующего параметрического ряда: 20,32,45,63,90,125,160,200,250,320,400,450,500 мм. Отношение L/D=20;25 для типовых и L/D=30 для специализированных ЧП. L/D=12-18 – для литьевых машин при переработке термопластов, L/D=12-15 – для литьевых машин при переработке реактопластов, L/D=12;15 для двухчервячных прессов. Шаг t обычно постоянный и принят t=D, угол подъема винтовой линии j можно расчитать по формуле tgj=t/(pD). При D=t у края гребня j=17°40¢ ширина винтового канала b=(t-e)∙i∙cosj.

Геометрические параметры червяка в значительной степени влияют на качество пластикации и однородность расплава. Червяки имеют глубокую зону питания для захвата и транспортирования сыпучего материала и мелкий винтовой канал на конце, обеспечивающий тщательное перемешивание материала и создание высокого давления. Обе зоны (зоны загрузки и зоны питания) соединяются между собой промежуточной зоной с коническим сердечником. Существуют также и специализированные червяки с зоной дегазации, характеризующиеся повышенным отношением L/D. Существуют также двух- и многочервячные экструдеры, отличающиеся повышенной способностью к смешению. Они могут быть использованы для переработки порошкообразных материалов и для переработки отходов.

Геометрические параметры червяка в значительной степени влияют на качество пластикации и однородность расплава. Червяки имеют глубокую зону питания для захвата и транспортирования сыпучего материала и мелкий винтовой канал на конце, обеспечивающий тщательное перемешивание материала и создание высокого давления. Обе зоны (зоны загрузки и зоны питания) соединяются между собой промежуточной зоной с коническим сердечником. Существуют также и специализированные червяки с зоной дегазации, характеризующиеся повышенным отношением L/D. Существуют также двух- и многочервячные экструдеры, отличающиеся повышенной способностью к смешению. Они могут быть использованы для переработки порошкообразных материалов и для переработки отходов.

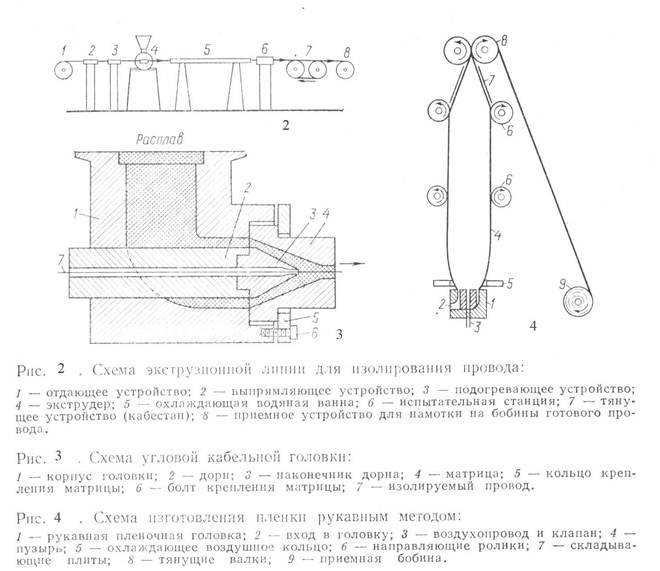

Изоляция проводов одна из многочисленных областей применения экструзии. Схема изоляции проводов приведена на рис.2 и рис.3. Технология выглядит следующим образом. Металлический провод подается к фильере с разматывающего устройства и проходит через угловую головку. Изолированный провод выходит из фильеры и попадает в водяную охлаждающую ванну. Затем он проходит через электрический контроллер, где проверяется целостность изоляции поступающей к приемному устройству.

Другой областью является производство пленок и листов.

Схема получения пленок рукавным методом представлена на рис. 4:

По этому методу пленка экструдируется в виде тонкостенного рукава вверх или вниз. Пленка охлаждается воздухом, поступающим из охлаждающего кольца. Внутрь рукава поступает воздух, который удерживается внутри, так как рукав сжимается плитами и герметизируется сверху парой тянущих роликов. Степень раздува (отношение диаметра рукава к диаметру матрицы) позволяет управлять толщиной пленки и степенью ориентации.

2014-02-12

2014-02-12 885

885