Параметры технического состояния дизеля и методы их определения

Для проверки работоспособности и прогнозирования безотказности работы двигателя в соответствии с ГОСТ 23435-79 «Техническая диагностика. Двигатели внутреннего сгорания поршневые. Номенклатура диагностических параметров» используются следующие обобщенные параметры:

— эффективная мощность двигателя (или изменение частоты вращения коленчатого вала при последовательном отключении каждого из цилиндров, ускорение вращения коленчатого вала при разгоне без нагрузки, характеристики вибрации, шума или звука);

— давление масла в главной масляной магистрали;

— удельный расход топлива;

— токсичность отработавших газов для бензиновых двигателей;

— дымность отработавших газов для дизелей.

При любом виде диагностирования осмотр и опробование двигателя пуском предусматривает визуальное обнаружение подтеканий масла, топлива, охлаждающей жидкости, оценку легкости пуска, дымления на выпуске, прослушивание его работы с целью обнаружения резких шумов, стуков, оценку равномерности и устойчивости работы и др. Проверка позволяет выявить очевидные дефекты двигателя и определить необходимость его технического обслуживания или ремонта.

|

|

|

Угар картерного масла и количество газов, прорывающихся в картер при работающем двигателе на всех цилиндрах, являются суммарными оценочными показателями цилиндропоршневой группы.

Сравнительную оценку технического состояния цилиндров можно дать по компрессии (давлению конца сжатия) с учетом возможной неплотности клапанов.

Разница в компрессии у нового и изношенного двигателей возрастает с понижением частоты вращения коленчатого вала, поэтому компрессию определяют при пусковой частоте вращения. Одним из признаков слабой компрессии является трудный пуск двигателя в холодную погоду.

Для оценки технического состояния подшипников коленчатого вала определяют: давление масла в главной смазочной магистрали; количество масла, протекающего через подшипник в единицу времени; шумы и стуки от ударов в сопряжениях при работе двигателя, а также при искусственном перемещении поршня и шатуна на величину зазоров в соединениях.

Основные параметры технического состояния смазочной системы — давление масла в магистрали и его температура. При исправном состоянии двигателя давление и температура моторного масла находятся во взаимосвязи. После пуска холодного дизеля из-за высокой вязкости масла давление в главной магистрали (например, у дизеля ЯМЗ-238НБ) может достигать 0,8...1,0 МПа.

К понижению давления масла в магистрали приводят чрезмерный износ соединений кривошипно-шатунного механизма, низкая подача смазочного насоса и износ или разрегулировка сливного и перепускного клапанов. В этих случаях ухудшается фильтрация масла в центрифуге, что приводит к интенсивному изнашиванию двигателя.

|

|

|

В смазочной системе периодически проверяют правильность показаний манометра и термометра, подачу масляного насоса, давление открытия клапанов, частоту вращения ротора центрифуги и состояние фильтрующих элементов грубой очистки масла, а также фильтра турбокомпрессора.

Основными параметрами технического состояния механизма газораспределения являются плотность прилегания клапанов к гнездам головки цилиндров, зазоры между стержнями клапанов и бойками коромысел, фазы газораспределения, износ кулачков, подшипников распределительного вала и шестерен распределения, состояние прокладки и головки цилиндров, зазоры между втулками и стержнями клапанов, величина утопания клапанов в гнездах головки цилиндров.

Наличие неплотностей в соединениях тарелок клапанов и гнезд головки цилиндров можно определить по шипению или свисту воздуха во впускных и выпускных каналах головки или трубопроводах, прокручивая коленчатый вал вручную при снятых коромыслах и воздухоочистителе.

В ГосНИТИ разработан метод, позволяющий давать количественную оценку неплотностей клапанов по расходу воздуха, проходящего через каждый клапан в отдельности при подаче его в камеру сгорания неработающего двигателя.

Нарушение фаз газораспределения приводит к снижению мощности и топливной экономичности двигателя. Причиной смещения фаз является износ деталей механизма газораспределения, скручивание распределительного вала из-за заедания подшипников после ремонта двигателя.

Ориентировочную оценку состояния шестерен распределения, подшипников распределительного вала и зазоров клапанов можно дать по шуму и стукам с помощью автостетоскопа.

Основными параметрами состояния системы охлаждения являются толщина накипи на поверхностях нагрева, герметичность соединений системы, состояние сердцевины радиатора, паровоздушного клапана, прокладки и головки блока цилиндров, износ лопастей крыльчатки и стенок корпуса водяного насоса, состояние шторок и жалюзи, натяжение ремня вентилятора.

Наличие накипи в системе охлаждения проверяют по температурам наружной поверхности головки цилиндров и блока, измеренным в наиболее напряженных местах при определенной температуре охлаждающей жидкости.

Засорение трубок радиатора и образование на них накипи определяют по снижению разности температур охлаждающей жидкости на входе и на выходе радиатора, а также по увеличению разрежения в нижнем водяном патрубке, измерив его вакуумметром. Герметичность соединений системы охлаждения проверяют внешним осмотром и путем опрессовки системы охлаждения под давлением.

Наиболее объективным параметром состояния водяного насоса является его подача, которую определяют с использованием дроссельной шайбы и вакуумметра, устанавливаемых в нижнем водяном патрубке.

Натяжение ремня вентилятора проверяют по величине прогиба при определенном усилии нажатия на ремень.

Основными параметрами состояния системы очистки и подачи воздуха в цилиндры являются герметичность системы, сопротивление воздухоочистителя и впускного тракта, частота вращения ротора и давление турбокомпрессора.

К основным параметрам состояния системы питания дизеля относятся давление впрыскивания и качество распыливания топлива форсунками, подача подкачивающего насоса, пропускная способность фильтрующих элементов грубой и тонкой очистки топлива, износ перепускного клапана, топливоподкачивающего насоса, плунжерных пар и нагнетательных клапанов, частота вращения кулачкового вала топливного насоса, величина и неравномерность подачи топлива секциями топливного насоса, расход топлива, угол опережения нагнетания топлива.

|

|

|

Мощность и топливная экономичность являются основными показателями, характеризующими эксплуатационные качества двигателя. Целесообразно при ТО-2 оценить экспресс-методом топливную экономичность дизеля, измеряя расход топлива на холостом ходу с помощью топливомера КИ-8940. Для этого топливомер подключают к фильтру грубой очистки топлива. Прогревают дизель до температуры охлаждающей жидкости 70…90°С, устанавливают максимальную частоту вращения коленчатого вала и измеряют мгновенный расход топлива. Сравнивают полученное значение с номинальным и допустимым значением расхода топлива на холостом ходу. Если фактический расход больше допустимого, проверяют систему топливоподачи и устраняют неисправности. При ТО-3 топливную экономичность измеряют более точно по удельному расходу топлива, одновременно измеряя расход топлива и мощность дизеля.

Для контроля мощности и экономичности двигателя при ТО-3 могут применяться бестормозные, тормозные и парциальные способы. Тормозные способы являются наиболее точными, менее трудоемкими, но для проведения испытаний требуются сложные нагрузочные устройства — тормозные установки для нагружения коленчатого вала необходимым моментом сопротивления.

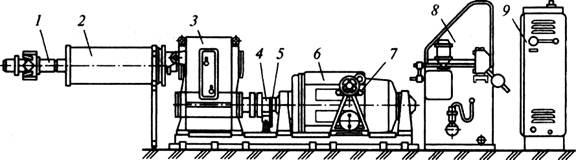

Тормозная установка КИ-4935 предназначена для испытания дизелей без снятия с тракторов через вал отбора мощности (рисунок 1). Эта установка может использоваться для испытания двигателей тракторов в помещении пункта ТО, а также возможен вариант, при котором она монтируется в помещении, а в стене делается отверстие, через которое посредством карданного вала подключается вал отбора мощности трактора, расположенного на открытой площадке.

1 — карданный вал для подсоединения вала отбора мощности трактора; 2 — защитный кожух; 3 — редуктор с дистанционным управлением; 4 — упругая соединительная муфта; 5 — привод датчика электротахометра; 6 — электромашина; 7 — маятниковый динамометр; 8 — нагрузочный жидкостной реостат; 9 — силовой электрошкаф

|

|

|

Рисунок 1 — Внешний вид тормозной установки КИ-4935

В состав тормозной установки входят бак для дизельного топлива с трехходовым краном и весы с мерным стаканом. Двигатель прогревают, задают режим максимальной мощности, секундомером засекают время и одновременно переключают трехходовой кран таким образом, чтобы расходовалось дизельное топливо из мерного стакана на платформе весов. По истечении минуты трехходовой кран переключают в исходную позицию. Показания весов до начала измерения и после фиксируют. Затем рассчитывают массовый и удельный расходы топлива.

Наиболее простой бестормозной способ проверки мощности по методу Н.С. Ждановского основан на использовании механических потерь в отключенных цилиндрах в качестве нагрузки работающих цилиндров. Для его реализации необходимо иметь тахометр, а также выключатели подачи топлива, которые устанавливают на топливном насосе между насосными секциями и топливопроводами высокого давления. Цилиндры можно выключать ослаблением затяжки накидных гаек топливопроводов высокого давления.

Пускают и прогревают дизель до рабочей температуры. Устанавливают режим холостого хода (рычаг управления подачей топлива переводят в положение максимальной подачи, при этом частоту вращения коленчатого вала определяет всережимный регулятор). Измеряют частоту вращения коленчатого вала дизеля при работе на каждом цилиндре в отдельности.

Затем подсчитывают среднюю частоту вращения коленчатого вала при работе на отдельных цилиндрах и определяют по формуле эффективную мощность дизеля с помощью коэффициента пропорциональности.

Уменьшение мощности по сравнению с номинальным значением допускается на 5 %, а увеличение — на 7 %. Если использовать расходомер топлива, собирающий топливо от отключаемых цилиндров, можно оценить неравномерность подачи по цилиндрам и топливную экономичность дизеля. Для измерения расхода топлива можно использовать топливомер КИ-4818 с секундомером и тахометром.

Парциальный способ сочетает в себе бестормозной и тормозной способы, что достигается выключением части цилиндров и догрузкой работающих цилиндров до режима, соответствующего максимальному расходу топлива, с помощью тормозной установки малой мощности для испытания двигателей или созданием давления масла в гидросистеме трактора прибором КИ-5473 для снижения частоты вращения коленчатого вала до номинальной. По давлению масла на манометре прибора рассчитывают мощность дизеля. Метод позволяет оценить неравномерность подачи топлива по цилиндрам и топливную экономичность дизеля.

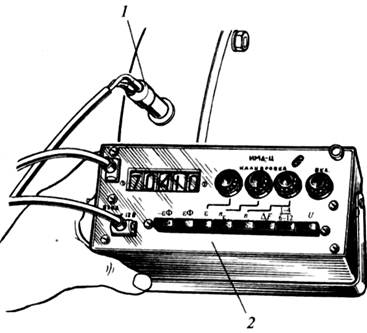

Применяется также бестормозной способ, основанный на измерении углового ускорения коленчатого вала прибором ИМД-ЦМ (рисунок 2) в режиме свободного разгона при резком повышении частоты вращения на холостом ходу с минимально устойчивой до максимальной. Чем больше мощность дизеля, тем больше ускорение коленчатого вала.

1 — измерительный преобразователь; 2 — электронный блок

Рисунок 2 — Определение мощности дизеля по ускорению вращения коленчатого вала прибором ИМД-Ц

2014-02-13

2014-02-13 6561

6561