12.1. Элементы теории подобия.

Решение сложных задач гидромеханики и гидротехники требует комплексного подхода и применение различных методов исследования. Существенным при этом моделировании потоков, машин и сооружений. Теоретической основой моделирования является теория подобия.

Различают физическое и математическое моделирование. Физическое моделирование – это замена реального процесса (явления) моделью, т.е. исследуется не натуральное явление, а модель.

Всякая модель отражает лишь часть свойств реального процесса. Поэтому модель создаётся с учётом подобия только важнейших параметров.

Различают три вида подобия: геометрическое, кинематическое и динамическое.

Геометрическое подобие имеет место, если для всех пар подобных элементов натуры и модели сходные размеры имеют одинаковое отношение.

Геометрическое подобие имеет место, если для всех пар подобных элементов натуры и модели сходные размеры имеют одинаковое отношение.

Кинематическое подобие выполняется, если выполняется геометрическое подобие и, если для всех сходных пар промежутки времени, в течение которых протекают сходные явления, имеют одинаковое отношение.

|

|

|

Динамическое подобие выполняется, если выполняется геометрическое и кинематическое подобие и если отношение сходных сил одинаково.

Если характерные силы  и

и  , то

, то

(12.1)

(12.1)

но

(12.2)

(12.2)

(12.3)

(12.3)

Подставим (12.1) и (12.2) в (12.3), тогда

(12.4)

(12.4)

Выражение (12.4) является условием динамического подобия.

Выдержать условия подобия по всем трём видам на практике не представляется возможным даже для сравнительно простых случаев. Поэтому моделирование обеспечивают лишь по важнейшим – определяющим параметрам (факторам).

Безразмерные числа, которые характеризуют отношение определяющих параметров, называют критериями подобия.

Для динамического подобия критерий был впервые предложен Ньютоном. В современной записи критерий Ньютона имеет вид:

(12.5)

(12.5)

где F – характерная сила.

В технической гидромеханике наиболее часто определяющими силами являются силы вязкости, давления и тяжести.

(12.6)

(12.6)

Критерий F называют критерием Фруда. Критерий Фруда характеризует отношение сил инерции к силам веса.

Для случая, когда определяющими силами являются силы вязкости, можно написать:

(12.7)

(12.7)

Критерий Rе назван критерием Рейнольдса. Он характеризует отношение сил вязкости и силы инерции.

Для систем и процессов, в которых определяющей силой является сила давления можно написать

(12.8)

(12.8)

Полученный критерий  называют критерием Эйлера. Он характеризует отношение сил инерции к силам давления.

называют критерием Эйлера. Он характеризует отношение сил инерции к силам давления.

12.2. Расчёт трубопроводов.

Расчёт трубопроводов сводится к определению гидравлического сопротивления сети, режима совместной работы с насосом и нахождении экономически выгодного диаметра труб.

|

|

|

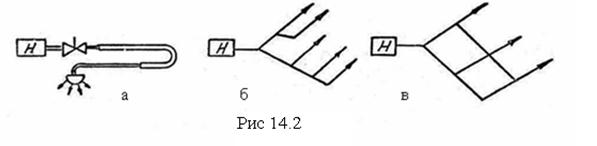

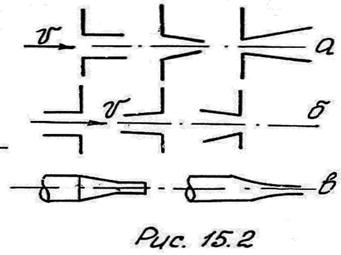

Трубопроводы делятся на простые (рис 12.2 а) и сложные (рис 12.2 б,в).

Простой трубопровод состоит из последовательно соединенных участков (ветвей).

Простой трубопровод состоит из последовательно соединенных участков (ветвей).

Если имеется хотя бы одно ответвление, то такой трубопровод называют сложным.

Сложные трубопроводы делят на тупиковые (рис. 12.2, б) и кольцевые (12.2, в).

Потери напора в ветвях находятся по формулам:

Потери напора по длине трубопровода:  ,

,

Потери напора на местных сопротивлениях:  .

.

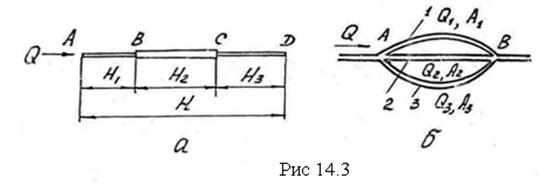

Для последовательного соединения (рис.12.3, а):

(12.9)

(12.9)

(12.10)

(12.10)

При определении потерь напора целесообразно выразить их через расходы, которые обычно задаются или определяются в задании.

Так как

и  , (12.11)

, (12.11)

где

- называют удельным гидравлическим сопротивлением по длине.

Для местного гидравлического сопротивления аналогично имеем:

, (12.12)

, (12.12)

Разная степень при  в (12.11) и (12.12) существенно затрудняет численные расчёты, поэтому целесообразно местные гидравлические сопротивления заменять эквивалентными участками труб:

в (12.11) и (12.12) существенно затрудняет численные расчёты, поэтому целесообразно местные гидравлические сопротивления заменять эквивалентными участками труб:

Приравнивая (12.11) и (12.12)

откуда  . (12.13)

. (12.13)

Для последовательного соединения

. (12.14)

. (12.14)

Для параллельного соединения (рис.12.3, б) можно написать

(12.15)

(12.15)

(12.16)

(12.16)

(12.17)

(12.17)

Из (12.24) имеем:

Подставив эти значения в (12.16) и помня (12.17), получим

Откуда

(12.18)

(12.18)

Зависимости (12.14) и (12.18) позволяют найти гидравлическое сопротивление любого простого и тупикового сложного трубопроводов.

Решение кольцевых трубопроводов выполняется методом последовательных приближений. Уравнение трубопровода имеет вид (при значительных скоростных напорах их также нужно учесть в уравнении)

(12.19)

(12.19)

где  - геометрическая высота подъема жидкости.

- геометрическая высота подъема жидкости.

- противодавление.

- противодавление.

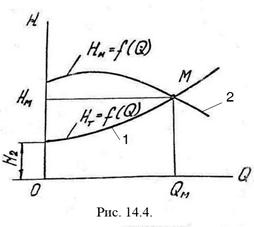

Режим совместной работы сети с насосом находят графическим путём как точку пересечения характеристики насоса и характеристики сети (рис.12.4.)

Режим совместной работы сети с насосом находят графическим путём как точку пересечения характеристики насоса и характеристики сети (рис.12.4.)

При значительном перепаде скоростных напоров их также нужно учесть в уравнении (12.28)

, где

, где  - скорости на различных участках трубопровода неодинакового сечения.

- скорости на различных участках трубопровода неодинакового сечения.

Лекция 13. Истечение жидкости из отверстий и насадков.

13.1. Скорость истечения из отверстия

Конечные потоки жидкости, неограниченные твердыми стенками называются струями.

Различают:

истечение из отверстия в тонкой стенке (d>2δ);

истечение из отверстия в тонкой стенке (d<2δ);

истечение из малого отверстия (H>10d), где H -напор истечения;

истечение из большого отверстия (H<10d);

совершенное и несовершенное истечение;

Совершенное истечение наблюдается, если стенки сосуда не оказывают влияние на течение жидкости в окрестности отверстия.

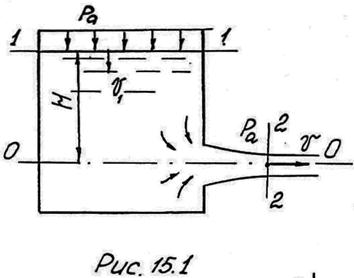

Для определения скорости истечения напишем уравнение Бернулли для сечений 1-1 и 2-2 (рис. 13.1) относительно плоскости 0-0:

В нашем случае: Н1=Н; P1=P2=Pa; V1=0; H2=0; тогда

Потерю напора в отверстии представим так:

Тогда

,

,

откуда

(13.1)

(13.1)

где  = φ - коэффициент скорости истечения. Сечение 2-2 взято из условия, что в нем жидкость течет параллельно - струйно. Наиболее близко расположенное к отверстию сечение струи, в котором наблюдается параллельно-струйное течение, называется сжатием сечения струи (Sс).

= φ - коэффициент скорости истечения. Сечение 2-2 взято из условия, что в нем жидкость течет параллельно - струйно. Наиболее близко расположенное к отверстию сечение струи, в котором наблюдается параллельно-струйное течение, называется сжатием сечения струи (Sс).

Расход жидкости через отверстие будет:

Q=V·Sс (13.2)

Сжатое сечение трудно измеримо, поэтому вводят понятие коэффициента сжатия:

,

,

где S - фактическая площадь сечения отверстия.

Тогда:

Или

(13.3)

(13.3)

Где μр= εφ - называют коэффициентом расхода жидкости.

13.2. Скорость и расход жидкости через насадки

Насадками называют короткие патрубки, профиль которых подобран для получения заданных свойств струи.

Скорость и расход определяют по формулам (13.2) и (13.3). Коэффициенты скоростей и расхода определяют опытным путем.

Характерным для насадков является то, что кроме местных гидравлических сопротивлений добавляется сопротивление по длине канала насадка.

|

|

|

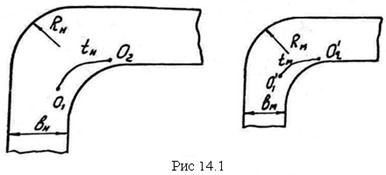

Насадки делят на внутренние и внешние. Наиболее часто встречаемые виды насадков приведены на рис 13.2.

13.3. Истечение жидкости из большого отверстия

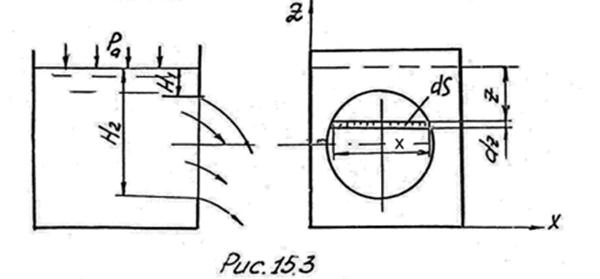

В случае большого отверстия в тонкой стенке сосуда неравномерностью напора по сечению отверстия нельзя пренебрегать. Поэтому для определения расхода нужно применять метод интегрирования.

Элементарный расход через сечение dS=xdz (рис. 13.3.) составит:

(13.4)

(13.4)

т. е. необходимо дополнительно знать закон изменения ширины отверстия с глубиной.

Полный расход через отверстие равен:

(13.5)

(13.5)

13.4. Траектория полета струи.

Если пренебрегать сопротивлением воздуха, то каждая частица жидкости в струе будет испытывать только силу тяжести. Поэтому уравнение траектории в параметрической форме может быть записано в виде:

(13.6)

(13.6)

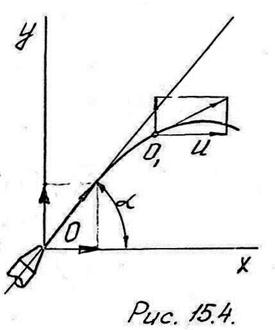

Обозначения см. рис. 13.4

Решая совместно уравнение (13.6), находим уравнение траектории в явной форме:

(13.7)

(13.7)

Так как U=Vcosα, υ=Vsinα, то

(13.8)

(13.8)

Приравнивая (13.8) к нулю, так как на оси Х-b; y=0, можно найти наибольшую дальность боя струи вдоль оси Х-b:

(13.9)

(13.9)

Таким образом, максимальная дальность боя струй вдоль оси Х-b наблюдается при α=450. Сопротивление воздуха уменьшает дальность боя, а оптимальный угол уменьшается (≈320).

Лекция 14. Взаимодействие потока с твердым телом.

Движение жидкости в каналах или при обтекании ею твёрдых тел сопровождается силовым взаимодействием без передачи или с передачей энергии.

В системе отсчёта, в которой отсутствует движение тела, передача энергии от жидкости телу невозможна.

14.1. Сила действия струи на твёрдую преграду.

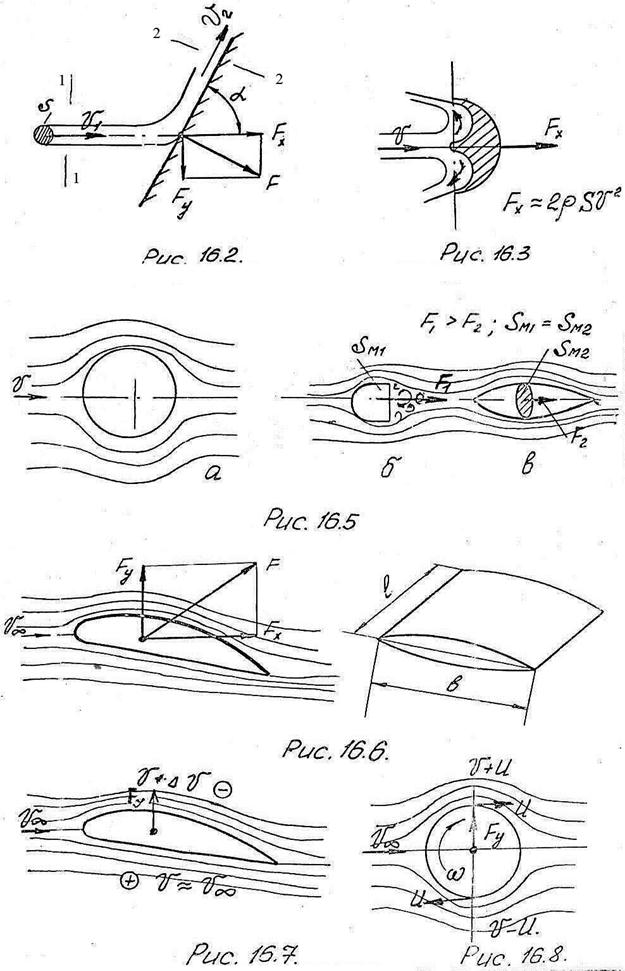

Рассмотрим случай натекания струи идеальной жидкости на плоскую стенку, наклонённую к оси струи под углом  рис.14.2.

рис.14.2.

Для оси x –ов уравнение запишется в виде

(14.1)

(14.1)

Изменение скорости  вызванное натеканием, очевидно равно

вызванное натеканием, очевидно равно

(14.2)

(14.2)

Подставим (16.2) в (16.1), откуда

(14.3)

(14.3)

так как

Из (14.3) вытекает, что сила  действия на стенку существенно зависит от угла

действия на стенку существенно зависит от угла  :

:

для  ;

;

для  ;

;

для

Этим пользуются на практике. Например, для получения максимальной силы, действующей на лопатки активной гидротурбины, они выполняются в виде сдвоенных ковшей, обеспечивающих стекание жидкости под углом близким к  рис.14.3.

рис.14.3.

|

|

|

Для оси  -ков аналогично получаем

-ков аналогично получаем

(14.4)

(14.4)

14.3. Обтекание тел.

При обтекании жидкостью твёрдого тела на его поверхность действуют силы давления. Обтекание твёрдого тела идеальной жидкостью характерно тем, что равнодействующая сил давления равна нулю (рис.14.5,а).

Обтекание твёрдого тела реальной жидкостью сопровождается рядом весьма сложных явлений, вызванных вязкостью жидкости, вихревыми движениями, образованием упругих и гравитационных волн. Поэтому равнодействующая сил давления, вязкого трения и волнообразования не равна нулю. Силу, равную равнодействующей, называют силой лобового сопротивления тела.

Сила лобового сопротивления существенно зависит от формы тела рис.14.5, б,в. При этом, как показывают опыты, большой вклад в величину силы лобового сопротивления вносит кормовая часть тела. При плохо – отпекаемых обводах кормовой части за телом возникают вихри, на образование которых расходуется значительная энергия.

Сложность явлений, протекающих при обтекании тел, не позволили до настоящего времени разработать строгие аналитические методы расчета силы лобового сопротивления. Для установления зависимости к определению силы лобового сопротивления воспользуемся методом теории размерностей.

При обтекании твёрдого тела в качестве определяющих параметров, характеризующих взаимодействие можно принять: скорость жидкости, до возмущения её телом, плотность жидкости  и миделевого сечения тела

и миделевого сечения тела  .

.

Миделевым сечением или миделем называют наибольшее сечение тела нормальное к вектору невозмущённой скорости рис.14.5 в).

Из условия сохранения размерностей можно написать

(14.5)

(14.5)

искомая зависимость принимает вид

Методы теории размерностей дают возможность получения зависимостей только с точностью до безразмерной постоянной. Поэтому окончательно зависимость для силы лобового сопротивления будет иметь вид:

(14.6)

(14.6)

где  - коэффициент лобового сопротивления, определяемый опытным путём.

- коэффициент лобового сопротивления, определяемый опытным путём.

Следует заметить, что тело, предоставленное само себе, в потоке устанавливается так, что его максимальное поперечное сечение занимает перпендикулярное положение к вектору невозмущённой скорости.

В общем случае рис.14.6 сила взаимодействия тела с потоком не совпадает по направлению с вектором невозмущенной скорости жидкости. Разложим эту силу на её составляющие  и

и  .

.

Очевидно,  есть сила лобового сопротивления. Силу

есть сила лобового сопротивления. Силу  называют подъемной силой.

называют подъемной силой.

Подъемная сила определяется из зависимости

(14.7)

(14.7)

где  - коэффициент подъемной силы, определяемой опытным путём.

- коэффициент подъемной силы, определяемой опытным путём.

Тело, для которого  , называют крылом. Теория крыла имеет исключительное значение для авиации.

, называют крылом. Теория крыла имеет исключительное значение для авиации.

Очевидно, что одна из основных задач авиации это разработать такие сечения тел (профили), которые при наименьшем значении силы лобового сопротивления имели бы значительную подъемную силу.

Впервые теорию крыла разработал русский учёный Н. Е. Жуковский. Жуковский предложил ряд теоретических профилей, для которых

Н. Е. Жуковский показал, что подъемная сила крыла может быть выражена через циркуляцию скорости вокруг крыла

(14.8)

(14.8)

где  - длина крыла;

- длина крыла;  - циркуляция скорости.

- циркуляция скорости.

Физическая причина образования подъемной силы может быть объяснена применением уравнения Бернулли для этого случая. При обтекании профиля крыла в нижней части рис.14.7 линии тока искривляются слабо, а над крылом линии тока искривляются сильно и сгущаются, что приводит к увеличению скорости на величину  Согласно уравнению Бернулли, увеличение скорости сопровождается повышением скоростного напора и снижением давления. Поэтому над профилем крыла оказывается давление ниже, чем под крылом. Разность сил, вызванных этим изменением давления, и есть подъемная сила.

Согласно уравнению Бернулли, увеличение скорости сопровождается повышением скоростного напора и снижением давления. Поэтому над профилем крыла оказывается давление ниже, чем под крылом. Разность сил, вызванных этим изменением давления, и есть подъемная сила.

Согласно Н. Е. Жуковскому подъемная сила является также результатом взаимодействия потока и вихря (циркуляции) вокруг крыла.

Очевидно, что если создать искусственную циркуляцию, то должна возникать подъемная сила. Такой опыт впервые был проделан Магнусом.

Поместим в поток цилиндр, который вращается с некоторой угловой скоростью.

Тогда в верхней части рис.14.8 скорости потока и поверхности цилиндра складываются, а в нижней вычитываются и в соответствии с законом Бернулли возникает сила, направленная снизу вверх, т. е. появится подъемная сила. Этот эффект называют эффектом Магнуса.

Очевидно, что (14.7) и (14.8) должны давать один и тот же результат для данного крыла. Поэтому можно написать

или

(14.9)

(14.9)

где  - хорда крыла.

- хорда крыла.

Зависимость (14.9) позволяет определить циркуляцию, если известны опытные данные.

Лекция 15. Гидравлический удар

как пример нестационарного течения жидкости.

При внезапном перекрытии трубопровода, жидкость испытывает сильное замедление, что сопровождается большим повышением давления. Трубопровод при этом испытывает вибрации, появляется шум, хлопки. При определённом повышении давления происходит разрушение трубопровода. Такое явление называют гидравлическим ударом. Гидравлический удар впервые был подробно исследован Н.Е.Жуковским. До работы Жуковского во многих странах мира наблюдались большие аварии на городских водопроводах. Применение на практике рекомендаций Н.Е.Жуковского позволило повсеместно устранить аварии водопроводов.

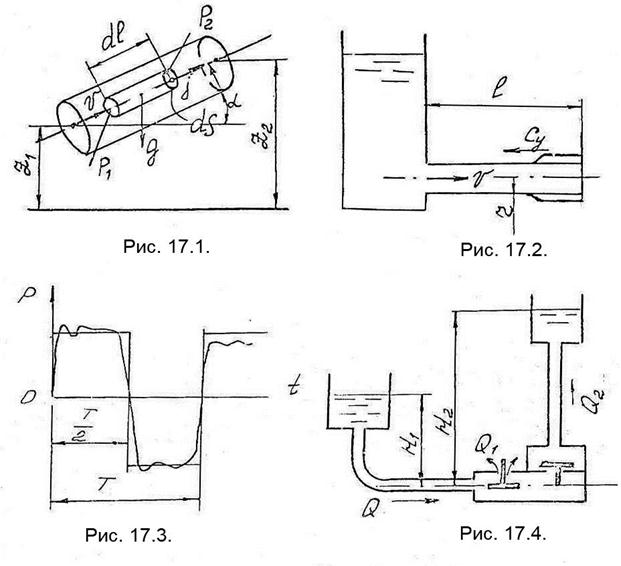

Для определения величины давления гидравлического удара рассмотрим простейший случай внезапного перекрытия трубы, по которой из резервуара течёт жидкость (рис 15.2).

|

При внезапном закрытии задвижки развивается инерционный напор, давление перед задвижкой скачкообразно увеличивается. В результате увеличения давления сжимается жидкость и деформируется (увеличивается диаметр) трубы на величину 2 δ (рис.15.2).

Вдали от задвижки жидкость в трубе продолжает течь с прежней скоростью. Деформированное состояние трубы и сжатой жидкости приводит к тому, что вдоль трубы начинает распространяться волна сжатия (ударная волна) со скоростью  .

.

После достижения ударной волной сжатия резервуара давление снижается и в сторону задвижки движется волна разгрузки.

В момент достижения волной разгрузки задвижки вся жидкость в трубе течёт в строну бака. У задвижки появляется понижение давления, которое также начинает распространяться в сторону бака со скоростью ударной волны. В результате этого процесса в трубопроводе возникает колебательный процесс – повышение и понижения давления с периодом, равным

, (15.1)

, (15.1)

где  - скорость ударной волны.

- скорость ударной волны.

В результате потерь энергии, которые имеют место в реальной жидкости, процесс постепенно затухает. Н.Е.Жуковский на разработанной им установке наблюдал до 13-14 периодов волн давления (рис 15.2).

Найдём величину повышения давления из допущения, что накопленная кинетическая энергия жидкости в трубе расходуется на работу деформации трубы и сжатие жидкости.

Кинетическая энергия жидкости равна

(15.2)

(15.2)

Полагая, что деформация трубы подчиняется закону Гука, работа деформации стенок трубы принимает значение

.

.

Величину  находим из условия

находим из условия

где  - напряжение стенок материала стенки трубы.

- напряжение стенок материала стенки трубы.

Тогда

(15.3)

(15.3)

Работа сжатия жидкости в пределах справедливости закона Гука равна

,

,

но  .

.

После совместного решения имеем

(15.4)

(15.4)

где k – модуль объемной упругости жидкости.

Составим из (15.2). (15.3) и (15.4) баланс энергии

,

,

.

.

После сокращения и преобразования имеем

(15.5)

(15.5)

Формулу (15.5) называют формулой Жуковского для гидравлического удара.

Величина  есть не что иное, как скорость распространения ударной волны. С учётом этого получаем вторую запись формулы Жуковского

есть не что иное, как скорость распространения ударной волны. С учётом этого получаем вторую запись формулы Жуковского

. (15.6)

. (15.6)

Из (15.5) видно, что скорость ударной волны существенно зависит от модуля упругости материала стенок трубы (Е) и модуля объёмной упругости материала жидкости (K).

Продолжительность повышенного давления в трубе равна полупериоду процесса:

.

.

Обозначим время закрытия задвижки  . Если t3 < tp , то гидравлический удар называют прямым или полным. Если t3 > tp , то гидроудар называют частичным или неполным.

. Если t3 < tp , то гидравлический удар называют прямым или полным. Если t3 > tp , то гидроудар называют частичным или неполным.

Давление при неполном ударе ниже. Поэтому для предотвращения гидравлических ударов время закрытия задвижки должно быть больше времени распространения ударной волны.

Давление при непрямом гидроударе примерно равно:

. (15.7)

. (15.7)

Для защиты от гидравлического удара на трубопроводах устанавливают предохранительные клапаны и пневмогидроаккумуляторы.

Городские трубопроводы защищают главным образом путём применения задвижек и вентилей с медленным закрытием.

Гидравлические удары можно использовать для полезной работы, например, подъёма воды с помощью гидротаранов (рис 15.4), в которых при периодическом резком перекрытии клапаном 1 потока расходом Q1, возникает гидроудар, открывающий обратный клапан 2. При этом поток расходом Q2, поднимает жидкость на высоту H2 >> H1.

ЧАСТЬ ВТОРАЯ. ГИДРОПРИВОД

ГЛАВА 10 ОБЩИЕ СВЕДЕНИЯ О ГИДРОПРИВОДЕ

Гидроприводом называют совокупность устройств, предназначенных для приведения в движение механизмов и машин посредством гидравлической энергии, т. е. энергии капельной жидкости.

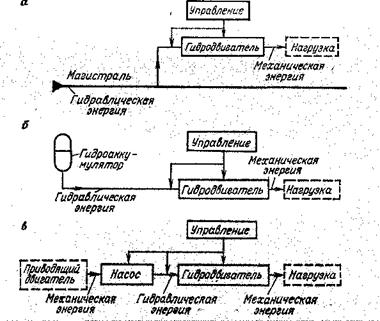

Гидропривод бывает магистральный, аккумуляторный и насосный.

Рис. 10.1. Структурные схемы гидроприводов

В магистральном (рис. 10.1, а) и аккумуляторном (рис. 10.1, б) гидроприводах рабочая жидкость подается в гидродвигатель соответственно от магистрали и гидроаккумулятора (предварительно заряженного от внешнего источника), не входящих в состав этих приводов. В насосном гидроприводе (рис, 10.1, в) рабочая жидкость подается в гидродвигатель насосом, входящим в состав этого привода. Здесь источником энергии является приводящий двигатель. По типу приводящего двигателя насосный гидропривод называют: электронасосный гидропривод, дизельнасосный гидропривод и др..

В насосе (рис. 10.1, в) механическая энергия приводящего двигателя преобразуется в гидравлическую, а в гидродвигателе гидравлическая энергия преобразуется в механическую. В результате осуществляемого преобразования энергии удается получить совместные характеристики приводящего двигателя и гидропривода, удовлетворяющие требованиям нагрузочных характеристик. Систе мой управления можно воздействовать на насос, гидроаппараты, гидродвигатель, если в состав гидропривода входит один или несколько объем-гидродвигателей, то такой привод называют объемным. Всовременных горных машинах и стационарных установках более широко применяется насосный объемный гидропривод.

10.1. СХЕМЫ ОБЪЕМНОГО ГИДРОПРИВОДА,

КЛАССИФИКАЦИЯ, ДОСТОИНСТВА И НЕДОСТАТКИ.

В общем случае в состав насосного объемного гидропривода входит: гидропередача, гидропреобразователи, гидроаппараты, кондиционеры рабочей жидкости, гидроемкости и гидролинии.

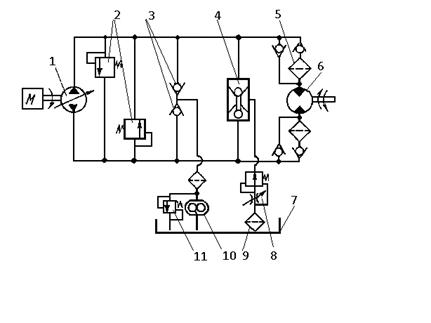

Рис.10.2. Схема гидропередачи.

Гидропередача — часть насосного гидропривода, предназначенная для передачи движения от приводящего двигателя к машинам и механизмам. В простейшем случае (рис. 10.2) она состоит из одного насоса, одного гидродвигателя 8 и гидролинии 2, необходимой для циркуляции рабочей жидкости между ними. Гидропреобразователь выполняет функцию преобразования энергии одного потока рабочей жидкости в энергию другого потока с другим (обычно большим) значением давления.

Гидроаппараты применяют для изменения или поддержания заданного постоянного значения давления или расхода рабочей жидкости либо для изменения направления потока рабочей жидкости. К ним относятся гидрораспределители и регуляторы потока. Кондиционеры рабочей жидкости служат для получения необходимых качественных показателей жидкости. К ним относятся: гидроочистители, теплообменные аппараты, воздухоспускные устройства.

Гидроемкости (гидробаки» гидроаккумуляторы) предназначены для содержания в них рабочей жидкости с целью использования ее в процессе работы гидропривода.

Объемные гидродвигатели (поршневые, шестеренные, пластинчатые, винтовые) преобразуют гидравлическую энергию в механическую в замкнутом изменяющемся объеме — рабочей камере (см. главу 11).

Гидролинии (гидросеть) — устройства, служащие для прохождения рабочей жидкости. Конструктивно гидролинии представляют собой трубы, рукава, каналы и соединения. Различают всасывающую, напорную и сливную линии, гидролинию управления и дренажную гидролинию (для удаления в емкость утечек). Проследим по рис. 10.3, а работу гидропривода.

|

Рис. 10.3. Принципиальная схема насосного гидропривода

Приводящий двигатель через входное звено (вал, шток) передает энергию насосу 2. Последний через всасывающую линию 12 всасывает рабочую жидкость из гидробака 13 и подает ее в напорную линию 4 к гидродвигателю 6. При зафиксированном положении гидрораспределителя 5 (это положение будем условно считать первой позицией) жидкость под давлением поступает в поршневую полость 7 гидродвигателя, вызывая перемещение его выходного звена (штока) вниз и вытеснение из штоковой полости 8 отработанной жидкости в бак через сливную линию 9 и фильтр 10 (кондиционер).

Чтобы осуществить движение выходного звена гидродвигателя вверх, необходимо установить запорные элементы распределителя в другую позицию (рис. 10.3, б). Тогда его проходы (каналы) соединят штоковую полость с напорной линией, а поршневую полость — со сливши линией. В этой позиции (рис. 10.3,) достигается фиксация выходного звена гидродвигателя в нужном положении. В этом случае жидкость в поршневой и штоковой полостях будет заперта закрытыми проходами распределителя, а напорная линия соединится со сливной, что приведет к разгрузке насоса, т. е. работающий насос освобождается от нагрузки гидроцилиндра и рабочая жидкость из напорной линии свободно сливается в бак.

Гидродвигатель с поступательным движением выходного звена называется гидроцилиндром, с вращательным движением — гидромотором и с поворотным движением (менее 360°) — поворотным гидродвигателем. В соответствии с этим различают гидроприводы с поступательным, вращательным и поворотным движением выходного звена.

В рассматриваемой схеме (см. рис. 10.3, а) гидропривода с поступательным движением выходного звена регулирование скорости штока гидроцилиндра осуществляется регулятором потока 3 (регулируемым дросселем), который изменяет расход жидкости гидроцилиндра сбрасыванием части жидкости в бак. Предохранительным клапаном 11 гидропривод защищается от чрезмерных давлений, вызываемых большими нагрузками.

Как показывает опыт эксплуатации, гидропривод обладает следующими основными достоинствами:

- возможность получения совместных характеристик приводящего двигателя и гидропривода в соответствии с нагрузочными характеристиками машин;

- простота предохранения приводящего двигателя и исполнительных органов машин от перегрузок;

- широкий диапазон бесступенчатого регулирования скорости выходного звена, что позволяет осуществить рациональный режим работы исполнительных органов машин;

- возможность передачи больших сил и моментов, а также осуществление больших передаточных чисел при относительно небольших размерах и массе гидроустройств;

- надежная смазка трущихся поверхностей благодаря применению в качестве рабочей жидкости минеральных масел;

- простота реверсирования без необходимости изменения направления вращения приводящего двигателя, а также возможность получения плавного движения и частых быстрых переключений на ходу машины;

- простота преобразования одного вида движения в другой и независимость расположения гидравлических устройств в пространстве, что создает удобства в общей компоновке машин;

- простота управления, что способствует применению систем автоматического, программного и дистанционного управления.

К недостаткам гидропривода относятся:

- утечки рабочей жидкости через уплотнения и зазоры, что снижает к. п. д. установки и ведет к загрязнению рабочего места. Для повышения герметичности системы требуется высокая точность и чистота поверхностей сопрягаемых деталей;

- нагрев рабочей жидкости, что в ряде случаев требует применения специальных охладительных устройств и средств тепловой защиты;

- необходимость обеспечения в процессе эксплуатации чистоты рабочей жидкости и защиты от проникновения в нее воздуха:

- пожароопасность в случае применения горючей рабочей жидкости;

- более низкий к. п. д. гидропередачи по сравнению с механической.

При правильном выборе гидросхем и конструировании гидроузлов некоторые из перечисленных недостатков гидропривода можно устранить или значительно уменьшить их влияние на работу машин. Тогда преимущества гидропривода становятся столь существенными, что в большинстве случаев приходится отдавать ему предпочтение.

Сейчас трудно назвать область техники, где бы ни использовался гидропривод. Эффективность, большие технические возможности делают его почти универсальным средством при механизации и автоматизации различных технологических процессов, В частности, в горной промышленности он используется в очистных, проходческих и нарезных комбайнах, крепях, конвейерах, буровых станках, экскаваторах и т. д.

10.2.НАПОР И ДАВЛЕНИЕ ГИДРОМАШИН.

КЛАССИФИКАЦИЯНАСОСОВ, ГИДРОДВИГАТЕЛЕЙ И ГИДРОПЕРЕДАЧ

Насосы и гидродвигатели относятся к гидравлическим машинам, т. е. к машинам, у которых жидкость служит рабочим телом для восприятия (у насосов) и отдачи (у гидродвигателей) механической энергии. Причем у гидромашин эта энергия выражается или напором, или давлением. Следует заметить, что под этими величинами необходимо понимать полное приращение энергии потока жидкости в машине, соответственно отнесенное к единице силы тяжести (Дж/Н =м) или единице объема (Дж/м3 = Н/м2 =Па) жидкости.

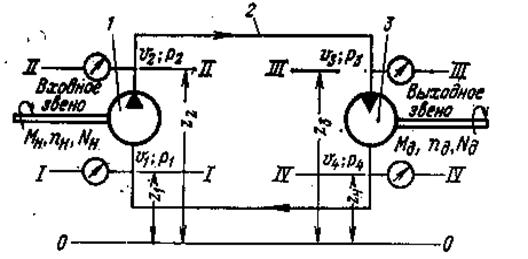

При определении напора Нн или давления рн, насоса воспользуемся уравнением Бернулли для установившегося потока жидкости. Возьмем сечения I - I и ІІ-ІІ (см, рис. 10.2) в местах подключения измерительных приборов к патрубкам насоса, а также проведем плоскость сравнения 0—0. Тогда:

Нн = Н2 –Н1 =  ; (10.1)

; (10.1)

рн = ρgНн =  ,(10.2)

,(10.2)

где Н 1и Н 2 - соответственно полные напоры потока жидкости в сечениях

І – І и ІІ –ІІ; ρ – плотность жидкости; g – ускорение свободного падения.

Аналогично определяется напор Н д и давление р д гидродвигателя (рис.10.2):

Н д = Н 3 – Н 4 =

Н д = Н 3 – Н 4 =  ; (10.3)

; (10.3)

р д = ρgН д =  , (10.4)

, (10.4)

где Н 3и Н 4 - соответственно полные напоры потока жидкости в сечениях

ІІІ – ІІІ и IV – IV. Из уравнений (10.1) и (10.3) следует, что напор насоса и гидродвигателя представляет сумму приращений напоров: скоростного и геометрического. В большинстве случаев V2 ≈V1 , Z2 ≈Z1 , V4 ≈V3 , Z4 ≈Z3 , тогда:

Н н =  ; р н = р 2 - р 1; (10.5)

; р н = р 2 - р 1; (10.5)

Н д =  ; р д = р 3 - р 4; (10.6)

; р д = р 3 - р 4; (10.6)

Насосы и гидродвигатели по принципу действия делятся на объемные (поршневые, шестеренные, пластинчатые, винтовые) и динамические (лопастные, вихревые и др.) В зависимости от того, какие насосы и гидродвигатели входят в состав гидропередач, их соответственно называют объемные (гидродвигатель и насос – объемные машины) и гидродинамические (гидродвигатель и насос – лопастные машины).

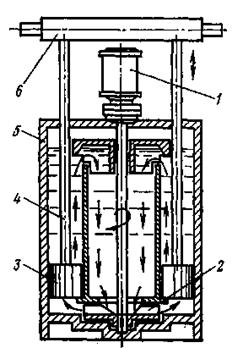

Гидропередачи, конструктивно оформленные в одно целое (в одном корпусе), называются гидропередачами нераздельного исполнения (объемные гидропередачи типа ГА, ГК, УРС; гидродинамические передачи — гидромуфты и гидротрансформаторы). С гидропередачей нераздельного исполнения (рис. 10.4) работает электронасосный гидропривод ТЭГ (толкатель электрогидравлический).

|

Рис.10.4. Устройство электрогидропривода ТЭГ.

При включении электродвигателя 1 центробежным (лопастным) насосом 2 подается масло из штоковой полости в поршневую полость и кольцевой поршень 3 со штоками 4 перемещается в цилиндре 5 вверх, совершая свой рабочий ход. Когда электродвигатель отключается, то поршень под действием силы тяжести опускается (холостой ход) до исходного положения, вытесняя масло из поршневой полости в штоковую. При рабочем ходе сила давления, действующая на поршень через штоки и коромысло 6, передается к подключенному механизму.

Такой гидропривод не нуждается в предохранительных клапанах, так как давление, развиваемое центробежным насосом, ограничено его частотой вращения. В горной промышленности ТЭГ используется для управления стрелочными переводами, для привода тормозов лебедок, вентиляционных дверей и др.

10.3. БАЛАНС МОЩНОСТИ. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ

ПОКАЗАТЕЛИ И РАСЧЕТНЫЕ ЗАВИСИМОСТИ НАСОСОВ,

ГИДРОДВИГАТЕЛЕЙ И ГИДРОПЕРЕДАЧ.

Преобразование энергии в гидромашине сопровождается потерями: объемными, гидравлическими и механическими.

Объемные потери ∆N0 вызываются, главным образом, утечками ∆Q жидкости через неплотности (в том числе и регулируемыми утечками). Они при прочих равных условиях возрастают с перепадом давления.

Гидравлические потери ∆N г обусловливаются гидравлическими сопротивлениями. Они определяются потерями напора ∆Н (потерями давления ∆р = ρg∆Н) в самой машине. Эти потери возрастают с увеличением скорости жидкости и не зависят от давления.

Механические потери ∆N м— это потери от трения в подшипниках и уплотнениях гидромашины.

Применительно к насосам (с индексом «н») и гидродвигателям (с индексом «д») их баланс мощности запишется так:

Nн = Nн.пл +∆N н.о + ∆N н.г + ∆N н.м = N н.вн + ∆N н.м; (10.7)

N д.пт = N д + ∆N д.о + ∆N д.г + ∆N д.м = N д.вн + ∆N д.о + ∆N д.г. ; (10.8)

где Nн — мощность насоса (мощность, потребляемая насосом); Nн.пл — полезная мощность насоса (мощность, сообщаемая насосом жидкости); N н.вн = Nн.пл +∆N н.о + ∆N н.г - внутренняя мощность насоса (мощность потока внутри насоса); N д.пт - мощность потребляемая гидродвигателем (мощность, отдаваемая потоком жидкости гидродвигателю); N д — мощность гндродвигателя (мощность, отдаваемая гидродвигателем, полезная мощность); N д.вн = N д.пт - ∆N д.о - ∆N д.г - внутренняя мощность гидродвигателя (мощность потока внутри гидродвигателя). Полезная мощность насоса и мощность, потребляемая гидродвигателем, определяются как мощность потока:

Nн.пл = ρgНн Qн= рн Qн ; (10.9)

N д. .пл = ρgН д Q д = р д Q д; (10.10)

где Нн и рн — соответственно напор и давление насоса; Qн - подача насоса (объемный расход жидкости на выходе из насоса); Н д и р д — соответственно напор и давление гидродвигателя; Q д — расход гидродвигателя (объемный расход жидкости на входе в гидродвигатель).

При отсутствии в гидромашине объемных и гидравлических потерь (идеальная гидромашина) ее напор Н г, давление р т , расход (подача) Qн т , называются теоретическими, а мощность N н.вн — внутренней.

Для насоса его теоретический напор Н н.т, теоретическое давление р н.т, теоретическая подача Qн т и внутренняя мощность N н.вн выразятся так:

Н н.т = Нн + ∆Нн ; (10.11)

р н.т = ρgН н.т = р н + ∆р н ; (10.12)

Qн т = Qн + ∆Qн; (10.13)

N н.вн = ρgН н.т Qн т = р н.т Qн т (10.14)

Для гидродвигателя его теоретический напор Н д т, теоретическое давление р д..т, теоретический расход Q д. т и внутренняя мощность N д..вн составят:

Н д..т = Н д - ∆Н д; (10.15)

Р д.т = ρgН д.т = р д - ∆р д ; (10.16)

Q д. т = Q д - ∆Q д ; (10.17)

N д..вн = ρgН д..тQд.т = р д.тQд.т (10.18)

К. п. д. насоса, определяемый отношением полезной мощности и мощности потребляемой, будет:

ηн =  , (10.19)

, (10.19)

где: ηн.г = Нн / Нн.т. = рн / рн.т - гидравлический к.п.д.;

ηн.о = Qн /Qн.т - объемный к.п.д.;

ηн.м . = Nн.вн / Nн - механический к.п.д.

Аналогично определяется и к.п.д. гидродвигателя

, (10.20)

, (10.20)

где: ηд.м = Nд /Nд.вн - механический к.п.д.;

ηд.г = Нд.т /Нд = рд.т / рд - гидравлический к.п.д.;

ηд.о = Qд.т / Qд - объемный к.п.д.

Из уравнений (10.19) и (10.20) следует, что:

Nн = Nн.пл /ηн = ρgНнQн/ηн = рнQн/ηн; (10.21)

Нн.т = Нн / ηн.г (10.22)

рн.т = рн / ηн.г (10.23)

Qн.т = Qн / ηн.о (10.24)

Nд = Nд.пт ηд = ρgНдQдηд = ρдQдηд , (10.25)

Нд.т = Нд ηд.г (10.26)

рд.т = рд ηд.г (10.27)

Qд.т = Qд ηд.о (10.28)

К.п.д. гидропередачи

(10.29)

(10.29)

где: ηс = Nд.пт / Nн.пл - к.п.д. сети (гидролинии).

К. п.д. гидропередачи, как это следует из уравнений (10.19), (10.20) и (10.29), равно произведению семи множителей, каждое из которых меньше единицы. Чтобы иметь высокий к. п. д. гидропередачи, нужно стремиться поднять значение каждого множителя. Это достигается не только высоким качеством изготовления насоса, гидродвигателя и гидролинии, но и надлежащей эксплуатацией гидропривода в целом.

Эксплуатационные качества гидромашин характеризуются значениями величин, называемых техническими показателями.

Основные технические показатели насосов: n н— частота вращения входного звена;  н -угловая скорость; Ми — крутящий момент; Q н - подача; Q н т - теоретическая подача; рн — давление; Nн —мощность насоса; Nн пл — полезная мощность; ηн — к. п. д. насоса; ηн о -объемный к. п. д.

н -угловая скорость; Ми — крутящий момент; Q н - подача; Q н т - теоретическая подача; рн — давление; Nн —мощность насоса; Nн пл — полезная мощность; ηн — к. п. д. насоса; ηн о -объемный к. п. д.

Мощность насоса

Nн = Мн ωн = 2πnн Мн = рнQн /ηн (10.30)

Основные технические показатели гидромоторов: пд — частота вращения выходного звена; ω д — угловая скорость; М д — крутящий момент; Q д — расход; Q д.т — теоретический расход; р д — давление: N д — мощность гидромотора; N д.пт— потребляемая мощность; η д — к. п. д. гидромотора; η д.о — объемный к. п. д.

Мощность гидромотора

N д = М д ω д = 2π М д n д = р д Q д η д. (10.31)

Основные технические показатели гидроцилиндров: V д — линейная скорость выходного звена; Р д — усилие на выходном звене; р д — давление; Q д — расход; Q д.т — теоретический расход; Н д — мощность гидроцилиндра; N д.пт — потребляемая мощность; η д — к. п. д. гидроцилиидра; η д.о— объемный к. п. д.

Мощность гидроцилиндра

N д = Р д V д = ρ д Q д η д. (10.32)

Основные технические показатели гидропередачи (см. рис. 10.2). с вращательным движением входного и выходного звеньев: і — передаточное отношение; К м — коэффициент трансформации момента; η гп — к. п. д. гидропередачи:

i = n д /n н (10.33)

К м = М д /М н (10.34)

η гп =  = К м i. (10.35)

= К м i. (10.35)

Обычно К м ≥ 1, а і ˂ 1. В частности, у гидромуфт К м = 1, поэтому их к.п.д. определяется просто:

η гп = і (10.36)

10.4. РАБОЧАЯ ЖИДКОСТЬ

В гидроприводе рабочая жидкость выполняет важную роль, являясь одновременно носителем энергии и смазкой. При этом она подвергается воздействию переменных давлений, скоростей и температур. Так, в гидроприводе горных машин перепад давлений бывает до 25 МПа, в механизированных крепях — до 80 МПа. Скорость движения жидкости в отдельных элементах гидропривода достигает 80 м/с, обычный интервал температур составляет от 10 до 80° С.

В процессе эксплуатации рабочая жидкость изменяет свои физико-химические свойства, что ухудшает работу гидропривода, и поэтому жидкость приходится периодически заменять. Продлить срок ее службы можно применением специальных присадок, ограничением температуры до 60-70°С, защитой системы от попадания извне воды, воздуха, загрязнений и надлежащей фильтрацией.

При выборе рабочей жидкости руководствуются: диапазоном температур окружающей среды и максимально возможной температурой в установившемся режиме работы; давлением рабочей жидкости в гидроприводе; допустимой степенью загрязненности жидкости в условиях эксплуатации; допустимой длительностью эксплуатации; стоимостью рабочей жидкости.

Для обеспечения нормальной работы гидропривода рабочая жидкость должна удовлетворять следующим требованиям:

◙ быть чистой, т. е. не содержать механических примесей и влаги;

◙ возможно, меньше выделять паров и газов;

◙ обладать антикоррозийностью, химической стойкостью, хорошей смазывающей способностью;

◙ не вызывать смолообразования;

◙ не быть склонной к пенообразованию и в ряде случаев быть негорючей;

◙ иметь минимальное изменение вязкости в пределах рабочих температур;

◙ не оказывать вредного действия на здоровье обслуживающего персонала.

В значительной мере этим требованиям отвечают минеральные масла, основные характеристики которых приведены в приложении 2.

Для объемного гидропривода горных машин обычно применяют индустриальные масла И-20А, И-30А и И-40А.

В гидродинамических передачах, где скорости циркуляции жидкости большие, стремятся применять маловязкие жидкости. В частности, в гидромуфтах применяют индустриальное масло И-12А или негорючие водные эмульсии, представляющие собой смесь воды со специальными присадками (1,5—7% присадок, остальное вода). Водные эмульсии на основе присадки ВНИИНП-117 (1,5%-ная эмульсия) и эмульсола Аквол-3 (3%-ная эмульсия) нашли широкое применение в отечественных механизированных крепях, что резко уменьшило стоимость рабочей жидкости, снизило пожароопасность и потери напора в гидросетях. Однако поскольку эмульсии имеют меньшую вязкость, чем масла (примерно такую же, как вода), то для уменьшения утечек требуются более совершенные уплотнения.

10.5. СИСТЕМЫ ЦИРКУЛЯЦИИ РАБОЧЕЙ ЖИДКОСТИ

Гидроприводы бывают с разомкнутой и замкнутой циркуляцией рабочей жидкости.

При разомкнутой циркуляции (см. рис. 10.3, а) насос 2 засасывает жидкость из бака 13 и подает ее в гидроцилиндр 6, откуда отработанная жидкость сливается снова в бак. В гидробаке размыкается циркуляция жидкости. В случае чрезмерных давлений срабатывает предохранительный клапан 11 и жидкость из напорной линии 4 сбрасывается в тот же бак.

Рис. 10.5. Схема гидропривода с замкнутой циркуляцией жидкости.

При замкнутой циркуляции (рис. 10.5) насос 1 и гидродвигатель 6 включены в кольцевую гидролинию, в которой жидкость может циркулировать в любом направлении. Причем отработанная жидкость в гидродвигателе, минуя гидробак 7, поступает непосредственно в насос. Для компенсации возможных утечек в кольцевую гидролинию под определенным давлением подается рабочая жидкость подпиточным насосом 10 (обычно шестеренным). Поскольку любое полукольцо может быть и всасывающей и напорной линией, то в системе подпитки имеются два обратных подпиточных клапана 3. Соответствующей настройкой переливного клапана 11 поддерживается во всасывающей линии требуемое избыточное давление.

Для защиты гидропривода от перегрузок служат два предохранительных клапана 2, которые сбрасывают жидкость в соответствующую всасывающую линию.

Каждая система циркуляции имеет свои достоинства и недостатки.

Достоинства разомкнутой циркуляции: простота, удобство наблюдения за состоянием рабочей жидкости, хорошие условия ее охлаждения и отстоя.

Недостатки: давление при всасывании обычно меньше атмосферного, что ограничивает применение быстроходных насосов из-за возможной кавитации; большие габариты установки; вакуум во всасывающей линии является причиной проникновения воздуха в гидросистему, что ухудшает работу гидропривода (нарушается плавность движения рабочих органов машин, уменьшается подача насоса, возникает вибрация, интенсивно окисляется рабочая жидкость).

Достоинства замкнутой циркуляции: давление при всасывании значительно больше атмосферного, что исключает кавитацию и позволяет применять более быстроходные и, следовательно, малогабаритные насосы; исключено попадание воздуха в гидросистему; может быть любое направление потока в кольцевой линии.

Недостатки: большая сложность по сравнению с разомкнутой циркуляцией; хуже условия охлаждения жидкости и сложнее подключение обычных фильтров 5 (см. рис.10.5), а также сложность конструкций специальных фильтров.

Обычно разомкнутая циркуляция жидкости применяется в многодвигательном гидроприводе с одним насосом (например, в механизированных крепях;, а также и гидроприводе с поступательным движением выходного звена (см. рис. 10.3, а),

Замкнутая циркуляция жидкости (рис. 10.5) часто используется в мощных гидроприводах вращательного движения выходного звена (в частности, в подающих частях очистных комбайнов), В некоторых случаях для улучшения теплового режима гидропривода и использования фильтров низкого давления 9 часть отработавшей жидкости в гидродвигателе сливается в бак 7, а другая часть вместе с жидкостью, подаваемой подпиточным насосом, поступает в основной насос 1. На схеме (см. рис. 10.5) пунктиром показано подключение к кольцевой линии узла, обеспечивающего слив в бак 7 части отработавшей жидкости. В состав узла входят регулятор потока 8 и клапан 4 с логической функцией «И». Этот клапан всегда закрывает проход жидкости со стороны высокого давления и открывает проход со стороны низкого давления. На рис, 10.5, в отличие от рис. 10.2 и 10.3, условно изображен насос 1 регулируемый с реверсивным потоком, а гидродвигатель 6 (гидромотор) нерегулируемый с реверсивным потоком.

ГЛАВА 11

ОБЪЕМНЫЕ НАСОСЫ И ГИДРОДВИГАТЕЛИ

11.1. ОБЩИЕ СВЕДЕНИЯ

Объемные гидромашины - это машины, которые преобразуют энергию в замкнутом изменяющемся объеме — рабочей камере.

Основные элементы объемных гидромашин: рабочая камера, подвижной элемент (вытеснитель) и распределитель.

Рабочая камера - пространство внутри машины, объем которого меняется. Изменяемая часть объема рабочей камеры, предоставляющая разность между ее наибольшим и наименьшим объемами, называется полезным Vп объемом, а неизменяемая - мертвым Vм объемом или мертвым (вредным) пространством. Последнее практически не влияет на рабочий процесс объемной машины при малосжимаемых жидкостях, а при сжимаемых — его влияние существенно.

|

2015-01-30

2015-01-30 1613

1613