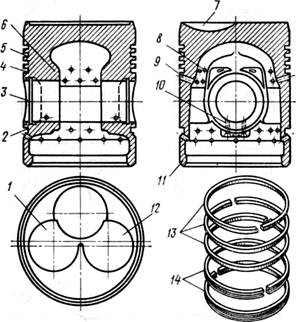

К деталям группы поршня относят собственно поршень, поршневые кольца — компрессионные и маслосъемные, поршневой палец, стопорные кольца, заглушки. Эти детали определяют герметичность рабочей полости, потери на трение; их конструкция и техническое состояние решающим образом влияют на эффективные показатели и долговечность двигателя (рис. 5—7).

Поршень (рис. 5) воспринимает давление газов и обеспечивает передачу усилий на шатун, герметизирует камеру сгорания, отделяя ее от картера двигателя, отводит теплоту.

Состоит:

- днище;

- юбка;

- канавки под поршневые кольца;

- бобышки под поршневой палец.

В силу множества функций и противоречивости свойств поршень одна из самых сложных и наукоемких деталей мотора. Максимальное давление в камере сгорания - до 100 бар. Усилие, с которым поршень толкают газы, достигает 10 тонн. Скорость перемещения изменяется от 0 до 120 км/ч и снова до 0 км/ч 200 раз в секунду. При этом:

- во-первых, поршень, взаимодействуя с продуктами горения топлива, должен сопротивляться высокой температуре, давлению газов и надежно уплотнять канал цилиндра.

- во-вторых, представляя собой вместе с цилиндром и поршневыми

|

Рис. 5. Поршень и кольца: 1, 12 — выточка под впускной клапан; 2 —канавка под нижнее маслосъемное кольцо; 3 — выточка под стопорное кольцо; 4 — канавка под верхнее масло- съемное кольцо; 5 — канавки под компрессионные кольца; 6—бобышка; 7 — камера сгорания; 8, 9 — дренажные отверстия; 10 — отверстия для подвода масла к пальцу; 11 — поясок для подгонки поршней по массе; 13 — компрессионные и 14 — маслосъемные кольца

кольцами линейный подшипник скольжения, он должен наилучшим образом отвечать требованиям пары трения с целью минимизировать механические потери и, как следствие, износ.

- в-третьих, испытывая нагрузки со стороны камеры сгорания и реакцию от шатуна, он должен выдерживать механическое  воздействие.

воздействие.

- в-четвертых, совершая возвратно-поступательное движение с высокой скоростью, должен как можно меньше нагружать кривошипно-шатунный механизм инерционными силами.

Требования:

- должен быть жестким, т. е. не менять свою форму под нагрузками;

- иметь низкий коэффициент температурного расширения (тепловые нагрузки не должны его деформировавть);

- иметь минимальный вес;

- быть износостойким.

Наиболее часто поршни изготавливают из алюминиевых сплавов, позволяющих снизить массу и в то же время способных противостоять значительным усилиям и рабочим температурам (до 350 °С) близким к предельным для данного материала. Из алюминиевых сплавов используются в основном силумины, то есть сплавы алюминий- кремний с различным содержанием кремния. Кремнийсодержащие сплавы в свою очередь делятся на две группы по содержанию в них кремния. К первым относят сплавы с содержанием кремния до 12%, ко вторым - более 12%. У первых кремний в свободном виде, так называемый первичный кремний, отсутствует и весь он растворен в алюминии (АЛ-25, АЛ-30, АК12, Mahle 124). Вторая категория содержит кремний в свободном виде - в виде кристаллов, которые иногда видны невооруженным глазом на срезе или сломе образца (АЛ-26, АК18, АК21, ВКЖЛС, Mahle 138, Mahle 224). Сплавы с содержанием 18% или 22% кремния применяются в основном для дизелей большого объема.

Поршень в холодном состоянии имеет сложную форму. По высоте он бочкообразный, для устранения последствий температурного расширения стенок поршня различной толщины при неравномерном нагреве. В сечении он овальный, так как механические нагрузки заставляют поршень «обвисать» на пальце (как лист бумаги, лежащий на карандаше). Причем в каждом сечении и овальность, и бочкообразность имеют свою величину. Такие поршни при нагреве принимают идеальную форму.

Ось отверстия под поршневой палец смещена от диаметральной плоскости поршня. Благодаря этому устраняются стуки поршня о стенки цилиндра при переходе его через ВМТ. Однако это требует установки поршня в цилиндр в строго определенном положении.

При монтаже поршни одного комплекта подгоняют по массе во избежание повышенных вибраций, поэтому поршни содержат технологический прилив, откуда при необходимости можно снять металл.

В серийном производстве поршни из алюминиевых сплавов отливают. Для снижения величины температурного расширения используются стальные термокомпенсирующие вставки внутри отливки. Для увеличения износостойкости поршней для дизельных двигателей:

- используют чугунную вставку в зоне верхнего кольца;

- армируют поршень керамическими волокнами;

- применяют составные поршни, состоящих из двух частей — уплотняющей и направляющей;

- покрывают тонким слоем свинца, олова и цинка, что препятствует задиру юбки в критических режимах.

Поршневые кольца (рис. 5) обеспечивают необходимое уплотнение цилиндра и отводят тепло от поршня к его стенкам. Разрезные кольца устанавливаются в канавки на поршне и прижимаются к стенкам цилиндра под действием собственной упругости и давления газов. Поршневые кольца являются основным источником трения в ДВС: в силу их функций они должны быть плотно прижаты к стенкам цилиндра.

Качество поршневых колец в значительной степени определяет ресурс деталей цилиндропоршневой группы, влияет на пусковые качества двигателя, его энергетические показатели, расход масла и длительность его службы, дымность отработавших газов. Являясь упругими элементами уплотнения, поршневые кольца обеспечивают герметичность рабочей полости, отвод теплоты от головки поршня, предотвращение попадания масла в камеру сгорания двигателя. Один тип кольца не может обеспечить все эти функции должным образом, поэтому применяют два типа колец— компрессионные и маслосъемные. Уплотняющее действие компрессионного кольца обеспечивается путем создания высокого сопротивления перетекающему газу из камеры сгорания в картер в лабиринте: кольцо — торцовые канавки поршня — гильза. Верхнее компрессионное кольцо испытывает довольно высокие давления газов и подвержено действию высоких температур. В результате взаимодействия кольца с торцовыми поверхностями канавок в поршне возникают усилия среза в межкольцевых перемычках.

Поршневое кольцо представляет собой криволинейный брус с большим вырезом в свободном состоянии. В рабочем состоянии при установке кольца на поршень и затем поршня в цилиндр этот вырез приобретает меньшую величину и допустимый зазор между торцами кольца составляет 0,5—0,8 мм. Благодаря своим упругим качествам кольцо обеспечивает равномерное давление на стенки гильзы с некоторым увеличением в замке кольца. Замок, или стык кольца, может быть прямым, косым или ступенчатым.

Маслосъемные кольца делают цельными или составными. Во втором случае они состоят из двух витых стальных колец и расширителей (эспандеров), обеспечивающих равномерное прилегание кольца к поверхности цилиндра.

Изготовляют поршневые кольца из перлитного чугуна, легированного присадками никеля, молибдена, вольфрама, хрома, кремния. В ряде случаев используют чугуны с шаровой формой графита. Для повышения стойкости кольца и увеличения сопротивления износу его наружную цилиндрическую поверхность покрывают твердым пористым (для удержания смазки) хромом толщиной до 0,1 мм; иногда пористый хром заменяют накатыванием сетки канавок глубиной до 0,3 мм. Современные кольца обеспечивают пробег до 150 тыс. км. Заготовки колец подвергают старению.

|

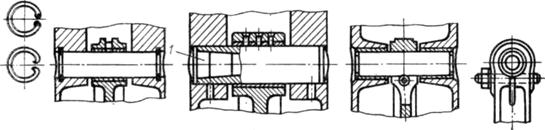

Поршневой палец обеспечивает шарнирное соединение шатуна с поршнем (Рис.6.). Представляет собой стальную втулку с полированной поверхностью.

а б в

Рис.6. Способы крепления поршневого пальца в бобышках поршня: а — стопорными кольцами; б — заглушками (1); в — болтами в верхней головке шатуна

Существует три типа соединения поршневого пальца с шатунной головкой:

- запрессовка пальца в головку шатуна: применяется при массовом производстве (дешевый). Но подобное соединение не позволяет пальцу вращаться и приводит к его увеличенному одностороннему износу. Для надежной фиксации поршневого пальца необходимо увеличение размера шатунной головки;

- подвижное соединение, или «плавающий палец». В шатунную головку запрессовывается втулка, как правило, бронзовая, внутренний размер которой обеспечивает зазор между ней и пальцем. Такое соединение дороже прессового, но позволяет пальцу вращаться, отчего увеличиваются работающая поверхность и ресурс пальца в 1,7 - 2,0 раза. Трение в этом узле несколько снижается;

- плавающий палец без бронзовой втулки (сопряжение «сталь по стали»). Позволяет уменьшить размер шатунной головки с зазорным соединением до размера даже меньшего, чем у прессового. В таких случаях специально подбираются материалы пары трения или на палец наносится специальное покрытие.

Осевая фиксация плавающих пальцев и предотвращение их бокового смещения вдоль оси пальца осуществляются с помощью стальных колец, устанавливаемых в канавки в бобышках поршня по обе стороны с торцов пальца.(Рис. 6.) Иногда используют в этих целях заглушки (пробки) из мягкого металла (алюминия).

От поршневого пальца требуются высокая прочность при минимальном износе, высокая стойкость наружной поверхности против истирания. Поршневые пальцы изготовляют из цементируемых углеродистых или легированных сталей 20, 15Х, 15ХН, 12ХНЗА, в некоторых случаях наружную поверхность пальцев азотируют. Чаще всего пальцы подвергают цементации с последующей закалкой и отпуском.

2015-01-30

2015-01-30 3098

3098