ЦЕЛЬ: Изучение рабочего процесса и определение энергетических параметров измельчителя кормов «Волгарь-5».

СОДЕРЖАНИЕ РАБОТЫ: Задачей работы является приобретение практических навыков по подготовке к работе и регулировке рабочих органов измельчителя кормов «Волгарь-5», проведение технической экспертизы, исследование и расчет основных параметров машин.

Механизация измельчения грубых кормов. К грубым кормам относятся сено, солома, мякина и другие корма. Грубые корма до 25 % по питательности, а иногда и больше вводят в рационы крупного рогатого скота, овец, коз, лошадей. В небольших дозах в виде муки грубые корма вводят в рационы птиц и свиней. Они содержат до 40 % труднопереваримой клетчатки и вследствие этого без предварительной подготовки плохо поедаются животными. Для улучшения поедаемости и переваримости питательных веществ корма подвергают механической, тепловой и биохимической обработке.

Одна из основных операций механической обработки грубых кормов – измельчение, благодаря которому не только улучшается их поедаемость, но и появляется возможность последующей механической раздачи в смеси с другими кормами. Размеры резки (мм) измельченного сена и соломы должны быть в пределах: для крупного рогатого скота - 40…50, для молодняка - 30…40, для овец - 20…40 мм. Для свиней и птицы грубые корма принято измельчать до частиц травяной и сенной муки (1…2 мм).

|

|

|

Обработку грубых кормов перед раздачей проводят по одной из следующих основных схем:

1 – измельчение;

2 – измельчение – дозирование – смешивание;

3 – измельчение – запаривание – дозирование – смешивание;

4 – измельчение – биологическая или химическая обработка – дозирование – смешивание;

5 – сушка – измельчение в муку – дозирование – смешивание;

6 – сушка – измельчение в муку – гранулирование;

7 – измельчение – сушка – брикетирование.

Гранулирование и брикетирование грубых кормов можно выполнять в смеси с другими кормами.

Грубые корма измельчают в машинах за счет удара шарнирно подвешенными молотками, разрыва жестко закрепленными штифтами или ножами, резания лезвием. Рабочими органами служат молотки, штифты, ножи, сегменты жатвенных машин и др.

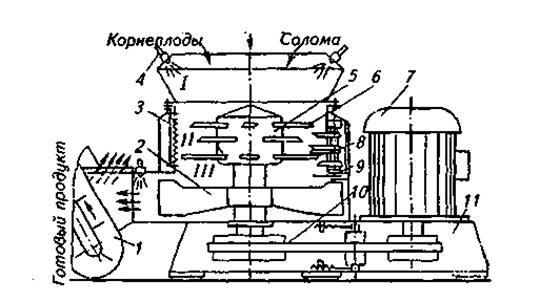

Измельчитель-смеситель ИСК-3 (рисунок 1) предназначен для измельчения и смешивания кормов в технологических линиях по приготовлению кормовых смесей, измельчения соломы, веточного корма и других грубых кормов. Измельчаемые грубые корма подают в приемный бункер, а затем в рабочую камеру. При вращении ротора материал измельчается ножами верхнего яруса на противорежущих ножах. Под действием силы тяжести и воздушного потока корм опускается и измельчается длинными ножами во втором и зубчатыми ножами в третьем и четвертом рядах на соответствующих противорезах. Измельченный корм опускается в выгрузную камеру и швырялкой 2 выбрасывается на выгрузной транспортер. Степень измельчения регулируют изменением числа ножей на роторе и противорезов. Через форсунку 4 подается раствор мелассы с карбамидом.

|

|

|

|

Рисунок 1 - Схема измельчителя - смесителя ИСК-3:

1-выгрузной транспортер; 2-швырялка; 3-дека; 4-форсунка; 5-ротор; 6-молотки; 7-электродвигатель; 8-ножи; 9-шибер; 10-привод ротора; 11-рама.

Для работы в режиме измельчения к ротору крепят четыре укороченных ножа в первом ряду, два или четыре длинных ножа во втором ряду и два или четыре зубчатых ножа в третьем и четвертом рядах. Камеру измельчения комплектуют шестью пакетами противорезов.

Для работы в режиме смешивания ИСК-3 комплектуют шестью деками. К ротору крепят четыре укороченных ножа в первом ряду, два длинных ножа в третьем и два зубчатых ножа в четвертом ряду. При необходимости до измельчения корма в камере измельчения устанавливают три противореза и три деки.

Если в рабочую камеру попадает твердый посторонний предмет, подпружиненные пакеты противорежущих ножей при ударе поворачиваются на 180о. После падения предмета в выгрузную камеру ножи вновь занимают рабочее положение. Пропуская способность ИСК-3 при измельчении соломы достигает 5 т/ч. Установленная мощность электродвигателя 40 кВт, частота вращения ротора 970 об/мин.

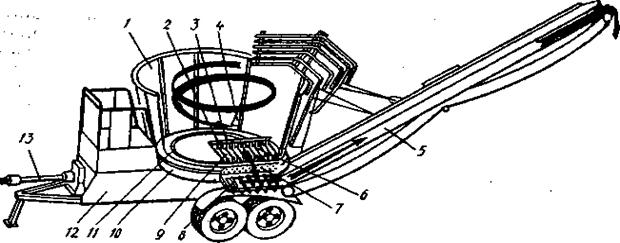

Измельчитель рулонов и тюков ИРТ-165 предназначен для измельчения грубых кормов, заготовленных в рулонах и тюках. Существуют две модификации этого измельчителя: передвижной ИРТ-165-01 и стационарный-165-02.

Измельчитель ИРТ-165-01 (рисунок 2) состоит из рамы 12 на колесном ходу, вращающегося загрузочного бункера 1 с приводом, ротора 9 с 40 шарнирно подвешенными молотками 2 и сменным решетом 7, горизонтального 8 и наклонного ленточного выгрузного 5 транспортеров. Днище 11 бункера, по которому измельчаемый материал подается на ротор, включает в себя дефлектор 4, направляющую спираль 10, люки, гребенку и отсекатель.

При вращении бункера дефлектор предотвращает зависание измельчаемого материала, отделяя его от стенок бункера. Направляющая спираль смещает его к центру, обеспечивая равномерную нагрузку ротора по длине.

На гребенке происходит измельчение материала, а отсекатель регулирует подачу материала на ротор. На четырех шкворнях вала ротора шарнирно подвешены дробильные молотки. Сменные решета с отверстиями диаметром 20, 50 и 75 мм способствуют измельчению корма, удалению измельченной массы. Переставляя их, регулируют степень измельчения корма. Измельчитель агрегатируют с трактором Т-150 К.

Рисунок 2 - Схема измельчителя грубого корма ИРТ-165-01:

1- бункер; 2- молотки; 3 - отсекатель; 4 - дефлектор; 5 и 8 - наклонный и горизонтальный транспортеры; 6 - гребенка; 7 - решето; 9 - ротор; 10 - направляющая спираль; 11- днище; 12 - рама; 13 - вал привода.

Грубый корм загружается во вращающийся бункер, который равномерно подает его к вращающемуся с частотой 2000 мин -1 измельчающему ротору. Корм подвергается ударному воздействию молотков, увлекается ими и отбрасывает вниз на решетку, пройдя через отверстия которой и идет на выгрузку.

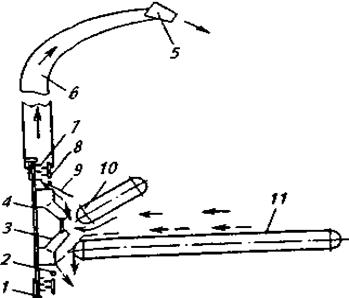

Измельчитель грубых кормов ИГК-30Б (рисунок 3) имеет большую производительность, измельчает солому повышенной влажности (до 30%) и обеспечивает высокое качество измельчения. Машину применяют в поточных линиях кормоцехов. Она приводится в действие от электродвигателя мощностью 30 кВт.

Рисунок 3 - Схема измельчителя грубых кормов ИГК-30Б:

1-лопатки; 2-отражатель; 3-лопасть; 4и 8 - подвижный и неподвижный диски; 5-козырек; 6 - дефлектор; 7-штифты; 9-приемная камера; 10 и 11 - наклонный и горизонтальный транспортеры.

|

|

|

Измельчитель состоит из горизонтального 11 и наклонного 10 уплотняющих транспортеров, которые подают грубый корм в приемную камеру 9. Он подхватывается лопастями 3 и при помощи отражателя 2 направляется на измельчение штифтами 7, расположенными на подвижном 4 и неподвижном 8 дисках. Штифты в поперечном сечении имеют клиновидную форму и установлены заостренной гранью вперед по ходу движения, что позволяет осуществлять более интенсивное рубящее действие. Измельченные частицы грубого корма подхватываются лопатками 1 и через дефлектор 6 и козырек 5 удаляются из камеры измельчения.

Способ измельчения грубых кормов резанием реализован в измельчителе ИКВ-Ф-5А («Волгарь-5А»).

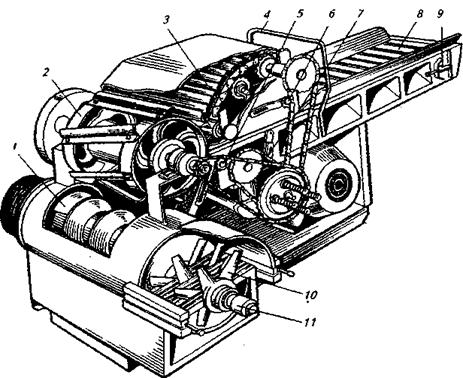

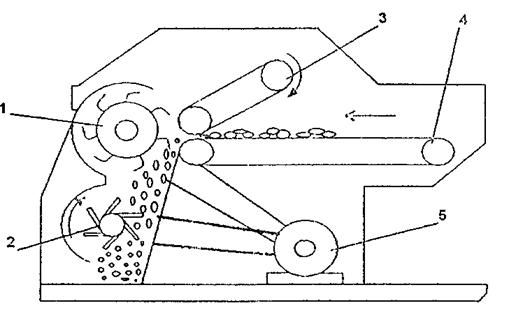

Измельчитель ИКВ-Ф-5А (рисунок 4, 5) состоит из подающего 8 и уплотняющего 3 транспортеров, аппаратов первичного и вторичного резания, натяжного устройства 9, натяжных звездочек 5, 6, 7 и автомата отключения 11, мощность привода составляет 22 кВт.

Рисунок 4 - Измельчитель ИКВ-Ф-5А:

1-шнек; 2-ножевой барабан; 3 и 8-уплотняющий и подающий транспортеры; 4-скоба управления; 5, 6, 7-натяжные звездочки; 9-натяжное устройство; 10 - аппарат вторичного резания; 11-автомат отключения.

Подаваемый корм располагается ровным слоем на подающем транспортере 8, уплотняется транспортером 3, а затем направляется в аппарат первичного резания. Ножевой барабан 2 предварительно измельчает массу на частицы до размеров резки 20…80 мм. Спиральные ножи барабана в сечении имеют Г-образную форму, их лезвия описывают окружность диаметром 450 мм. На барабане установлено 6 ножей, зазор между которыми и противорежущей пластиной устанавливают в пределах 0,5…1 мм.

Измельченный режущим барабаном корм падает на шнек 1 и направляется им в аппарат вторичного резания 10. Состоит он из 9 подвижных и 9 неподвижных ножей. Корм измельчается на фракции размером 2…10 мм. Готовый корм выбрасывается через нижнее окно в корпусе измельчителя.

Рисунок 5 - Схема измельчителя кормов ИКВ-Ф-5А

«Волгарь-5»

|

|

|

1 – аппарат первичного резания; 2 – аппарат вторичного резания; 3 - нажимной транспортер; 4 – подающий транспортер; 5 – электродвигатель.

Машина ИКВ-Ф-5А может работать по трем технологическим схемам – измельчение корма для крупного рогатого скота, свиней и птицы. При измельчении грубых и сочных кормов для крупного рогатого скота в работу включают только аппарат первичного резания. Необходимую крупность частиц для свиней и птицы достигают изменением угла установки лезвия первого подвижного ножа аппарата вторичного резания относительно конца витка шнека. При измельчении корма для птицы этот угол должен быть 9о (по направлению вращения ножей), а для свиней – 54о (против направления вращения). Все последующие ножи располагают по спирали через 72о против направления вращения ножей.

ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА:

Работа выполняется на измельчителе кормов «Волгарь-5». Для выполнения работы необходимо иметь линейку 0,5 м, угломер, лабораторный прибор для определения удельного сопротивления резанию и стебельный материал.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ:

1. Изучить рабочий процесс измельчителей ИГК-30, ИСК-3, ИРТ-165-01, устройство основных узлов измельчителя кормов «Волгарь-5». Основными узлами измельчителя являются: подающий транспортер, нажимной транспортер, режущий барабан, аппарат вторичного резанья, заточное приспособление, привод, электрооборудование.

2. Изучить приемы основных регулировок. К основным регулировкам относятся: зазор между ножом и противорежущей пластиной аппарата первичного резания; зазор между подвижными и неподвижными ножами аппарата вторичного резания; натяжение цепи нажимного и подающего транспортеров, приводных цепей и ремней.

3. Произвести контроль технического состояния измельчителя кормов «Волгарь-5».

3.1 На лезвии ножа не должно быть выщербленных мест, трещин, заусенцев.

3.2 Зазор между ножом и противорежущей частью должен быть одинаковым по всей длине ножа и составлять для аппарата первичного резания 0,5-1,0 мм, для аппарата вторичного резания - для шести первых ножей со стороны шнека 0,05... 0,65 мм, для последних трех 0,05... 0,70 мм.

3.3 Прогиб тяговой цепи от приложенного усилия в 100 Н не должен превышать 10 мм для нажимного транспортера и 30 мм для питающего транспортера. Прогиб приводных ремней и цепей при нажатии в 50 Н должен лежать в пределах 25... 30 мм.

4. Вычислить длину резки материала на первой, второй ступенях измельчения и определить возможности ее изменения.

5. Определить расчетом производительность измельчителя кормов «Волгарь-5» Q

Q = а · b · k · l · γ · n, кг/с

где а и b - соответственно ширина и высота горловин, k- число ножей первой ступени измельчения;

l - расчетная длина резки, l = 0,02…0,08 м;

γ - объемная масса сжатого нажимным транспортером

материала

(для соломы -100 кг/м3);

n - частота вращения барабана, об/с.

6. Составить техническую характеристику режущего аппарата первой ступени измельчения.

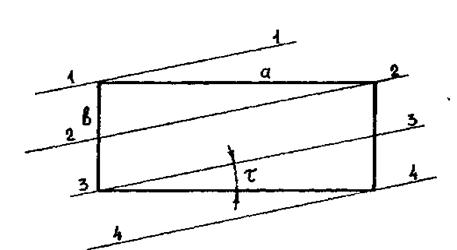

6.1. Замерить угол скольжения τ.

6.2. Замерить углы поворота вала, соответствующие положению ножа в горловине от 1-1 до 2-2, 3-3 и 4-4 (рисунок 6).

6.3. Замерить радиус барабана.

6.4. Замерить длину лезвия ножа в положении 2-2 или 3-3.

ПРИМЕЧАНИЕ: угол скольжения для режущего аппарата барабанного типа заключен между лезвием и противорежущей пластиной.

|

Рисунок 6 - Положение ножа при различных моментах

2015-01-30

2015-01-30 9379

9379