На станках этой группы можно обрабатывать детали практически всех размеров, применяемых в современном машиностроении.

На станках нормальной точности обеспечивается обработка с допусками по 8…9 квалитетам и достигаются 5…6 классы шероховатости. На прецизионных станках можно получить допуски по шестому и выше квалитетам и шероховатость по седьмому и более высокому классам.

Для обработки на токарных станках заготовка может устанавливаться в центрах (рис.16), в патронах четырех кулачковом или трех кулачковом само центрирующих (рис.17) и на оправке (рис.18).

Для установки заготовки в центрах станок оснащается передним 2 и задним 6 центрами и поводковыми патронами 1, имеющими поводковый палец. На левый конец заготовки, имеющей с торцов центровые отверстия, закрепляется поводковый хомутик 3.

Конструктивно поводковый патрон и хомутик могут быть выполнены иначе, например, так как показано на рис.18.

а) – в трех кулачковом, б) – в четырех кулачковом

При обработке коротких цилиндрических заготовок их установка производится в само центрирующем трех кулачковом патроне (рис.17,а), который состоит из корпуса I, закрепляемого на переднем конце шпинделя, и кулачков 2. Механизм, размещаемый в корпусе, позволяет поворотом ключа, вставляемого в одно из трех отверстий 3, сближать и разводить одновременно все кулачки.

|

|

|

Если обрабатываемая деталь имеет сложную, несимметричную форму, ее устанавливают в четырех кулачковом патроне (рис.17,б), в котором каждый из кулачков 2 перемещается независимо от других.

Детали типа шайб, дисков и другие, длина которых весьма незначительна, целесообразно устанавливать на оправку (рис.18), а последнюю – в центрах станка.

Для обработки конических поверхностей заготовка может устанавливаться как в центрах, так и в патроне. Обрабатывать конус можно сдвигом корпуса задней бабки относительно плиты в поперечном направлении или при помощи копирной линейки.

Коническую поверхность можно обрабатывать, если поворотную часть суппорта установить под соответствующим углом, а подачу осуществлять вручную, перемещая резцовые салазки. В ряде станков имеется кинематическая связь между продольной и поперечной подачей. В этом случае коническую поверхность можно получить, обеспечивая одновременно эти подачи.

При настройке токарно-винторезного станка на нарезание резьбы следует учитывать, что в большинстве случаев переход от метрических к дюймовым, модульным и питчевым резьбам производится установкой соответствующих сменных колес гитары i x (по паспорту станка).

На станках возможно нарезание многозаходных резьб, для чего станок настраивается на нарезание витка:

|

|

|

где k – число заходов резьбы, t. – шаг резьбы.

Деление на число заходов можно осуществлять либо с помощью специального поводкового патрона, либо смещением резца в осевом направлении при неподвижной заготовке. Нарезание многозаходной резьбы возможно применением многорезцовых (по числу заходов) державок.

На токарных станках применяют так называемое вихревое нарезание резьб, при котором резец, устанавливаемый во вращающей головке, работает как зуб фрезы. Такой метод позволяет существенно повысить скорость резания, а, следовательно, и производительность резьбонарезания.

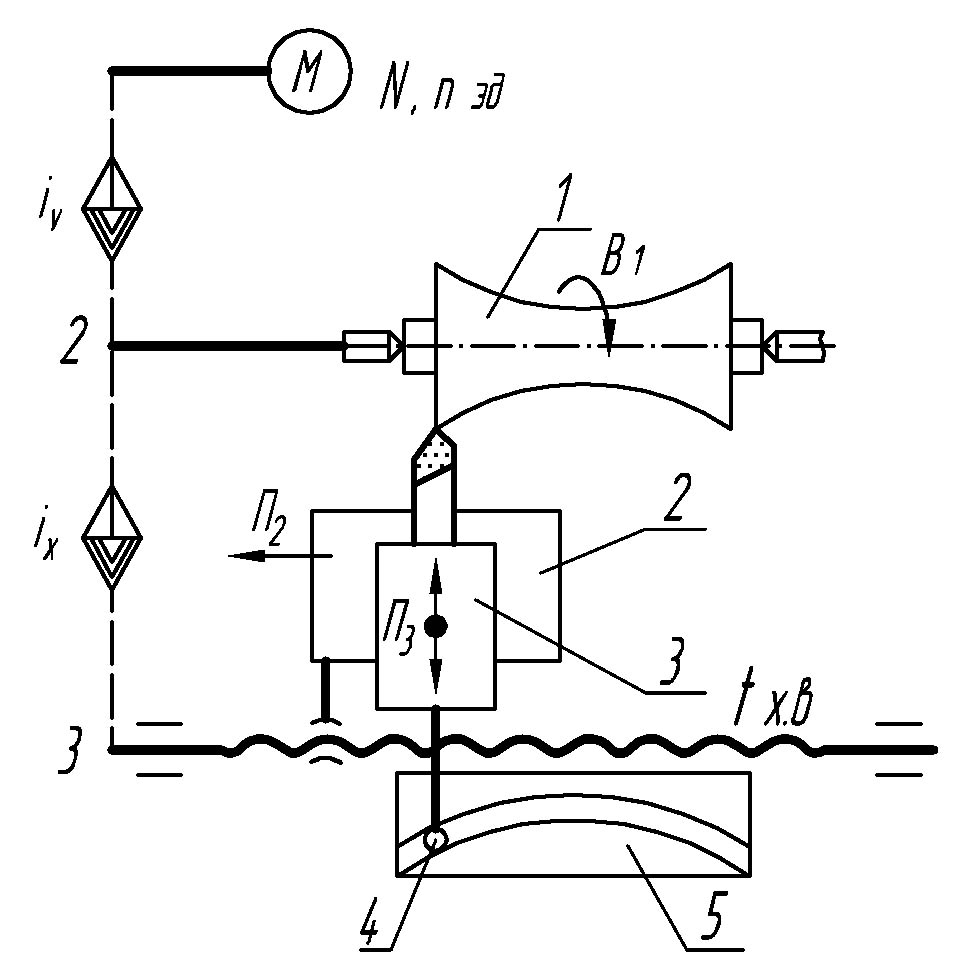

При оснащении токарных станков специальными приспособлениями на них можно обтачивать сферические поверхности (рис.19), фрезеровать плоскости и шлицы, зубья зубчатых колес, выполнять токарно-копировальные и шлифовальные работы.

Рис.19. Обработка сферических поверхностей

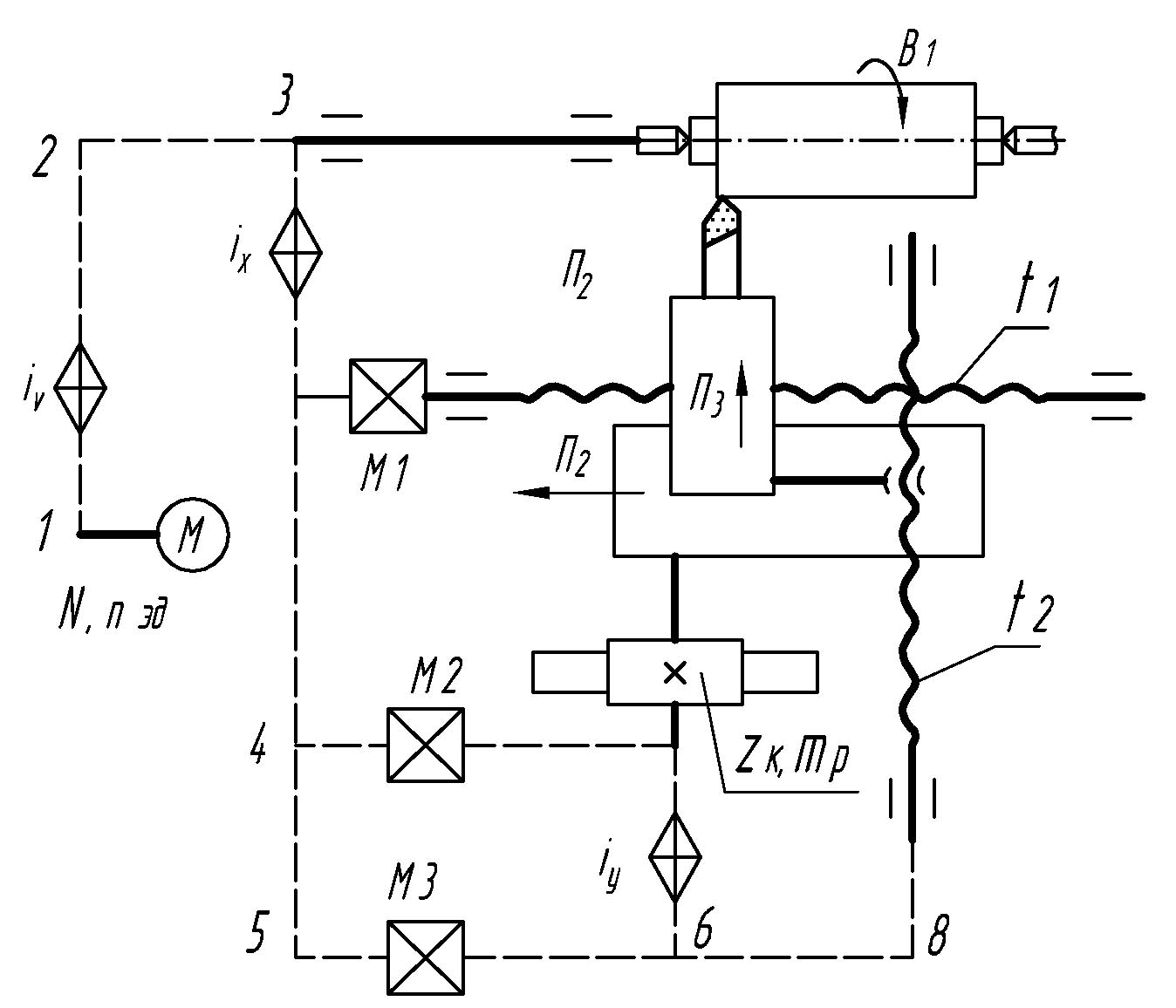

На рис.20 показана структурная схема и таблица к ней, по которым можно представить работы, выполняемые на токарно-винторезном станке.

Применение ходового винта t 1 и реечной передачи Z pк m p для обеспечения продольного движения подачи S пр – Ф (П 2) обуславливается тем, что при нарезании резьб требуется большая точность связи между В 1 и П 2, для чего включают ходовой винт, а во избежание его износа при обычном точении включается реечная передача.

Муфты М 1 и М 2 в станке сблокированы так, что включение одной из них возможно лишь при выключении второй.

Связь между П 2 и П 3 при обработке конуса в большинстве станков реализуется не непосредственно через iv, а косвенно (будет рассмотрено в последующем изложении).

Рис.20.Структурная схема токарно-винторезного станка

Токарно-винторезный станок состоит из следующих основных узлов:

– станины, на которой монтируются все подвижные и неподвижные узлы станка;

– передней бабки, в которой помещается шпиндель, коробка скоростей или ее часть и органы управления коробкой скоростей;

– задней бабки, предназначенной для крепления правого конца заготовки при обработке в центрах;

– суппорта, предназначенного для закрепления инструмента и коробки подач, обеспечивающей возможность изменения скорости продольных и поперечных перемещений П 2 и П 3- продольных и поперечных подач;

– фартука, закрепленного на суппорте и несущего механизмы, передающие от коробки подач движения П 2 и П 3 инструменту;

– тумб, на которых устанавливается станина на требуемой высоте, удобной для обслуживания станка во время его работы.

2015-01-13

2015-01-13 1597

1597