Объём 5,0 п. л. УЧ.-изд. л. 5,0 Тираж 150 экз.

Заказ 870 Бесплатно

работа №4 изучение конструкторско-технологических особенностей печатных плат.

Цель работы: «изучение конструктивно-технологических особенностей и конструирование (разработка) печатной платы функционального узла согласно заданным исходным данным.

Методические указания.

Назначения и типы печатных плат

Печатные платы (ПП) представляют собой конструктивные узлы, на поверхности которых расположены плоские проводники различной конфигурации.

ПП предназначены для реализации электрических соединений между различными элементами РЭА. На основе ПП можно получить электрические соединения с совершенно различными габаритными размерами и сочетаниями рисунков проводящих слоев в зависимости от вида разрабатываемой РЭА, ее структурной схемы, типа соединяемых элементов и их взаимного расположения. В зависимости от количества проводящих слоев ПП можно разделить на односторонние, двухсторонние (ДПП) и многослойные (МПП).

|

|

|

Для радио и телевизионной РЭА чаще используют односторонние ПП. ДПП применяют для повышения плотности упаковки ЭРЭ и микросхем в функциональных узлах. МПП применяют для существенного повышения плотности упаковки при разработке борьовой РЭА.

Конструктивно-технологические требования на ПП.

Конструктивные и технологические параметры ПП весьма разнообразны. Основные из них – геометрическая форма, габаритные размеры, шаг координатной сетки, минимальная ширина печатных проводников, минимальное расстояние между печатными проводниками, минимальное расстояние переходных и монтажных отверстий, минимальное расстояние между контактными площадками, сопротивление печатных проводников, допустимое рабочее напряжение для проводников,

допустимая величина тока для печатных проводников. В зависимости от геометрических размеров различают печатные платы следующих типов:

- особо малогабаритные, размеры которых не превышают 60х60 мм.

- малогабаритные, размеры которых не превышают 120х180 мм.

- среднегабаритные, размеры которых не превышают 200х240 мм.

- крупногабаритные, размеры которых не превышают 240х360 мм.

ПП обычно имеют прямоугольную форму. Размеры одной из сторон рекомендуется выбирать из следующего ряда: 25,30,35,40,45,50,55,60,65,70,80, 90,I00,I20,140,I60,I80,200,220,240 мм. При определении второй стороны рекомендуется выбирать следующие соотношения сторон:

I:I, I:3, 2:3, 2:5. Для плат с размером большей стороны до I80 мм допускается соотношение сторон 1:4, а для плат с размером большей стороны до 360 мм - 1:3. По плотности печатного монтажа платы принято делить на 3 класса:

1-й класс - платы с наименьшей плотностью печатного монтажа;

|

|

|

2-й класс - платы с повышенной плотностью печатного монтажа;

1-й класс - платы с высокой плотностью печатного монтажа;

Минимальное значение основных параметров, определяющих плотность печатного монтажа и точность изготовления ПП приведены в табл 1.

Таблица I.

Минимальные значения основных параметров печатного монтажа

| № ПП | Наименование э-та | Условн. обознач. э-та. | Размеры э-та, мм, для Классов плотности монтажа. | ||

| 1 класс | 2 класс | 3 класс | |||

| Ширина проводника | tп | 0,500 | 0,250 | 0,150 | |

| Расстояние между проводниками, контактными площадками, проводником и контактной площадкой, проводником и металлизированным отверстием. | S | 0,500 | 0,250 | 0,150 | |

| Расстояние от края просверленного отверстия до края монтажной площадки | Βм | 0,050 | 0,035 | 0,025 | |

| Отношение диаметра металлизированного отверстия к толщине платы | γ | 0,500 | 0,400 | 0,300 | |

| Максимальное отклонение радиуса монтажных отверстий | Δ | ±0,200 | ±0,100 | ±0,100 |

В зависимости от механических требований я метода изготовления номинальный размер толщины ПП следует выбрать равных 0,8, 1,0, 1,5, 2,0. 2,5 3,0 мм.

Толщина многослойной ПП определяется количеством слоев, прокладок и технологий их склеивания. Центры монтажных отверстий должны располагаться в узлах координатной сетки, шаг которой по ГОСТ 10317-72 равен 1,25 или 2,5 мм. диаметры монтажных и переходных металлизированных отверстий в зависимости от диаметра вывода навесного элемента выбирают равными 0,4 0,6 0,8 1,0 1,3 1,5 1,8 2,0 мм.

Металлизированные отверстия на одно - и двухсторонних ПП, а также на наружных слоях МПП со стороны фольги должны иметь контактные площадки. На внутренних слоях МПП контактные площадки должны быть у отверстий, электрически связанных с проводниками слоя. Контактные площадки рекомендуется выполнять круглой, прямоугольной или близкой к ним формы. Неметаллизированные отверстия нужно выполнять без зенковки. Неметаллизированные отверстия односторонних ПП выполняют с зенковкой со стороны, обратной расположению рисунка печатного монтажа.

Печатные проводники рекомендуется выполнять одинаковой ширины на всем их протяжении. В узких местах, например, между двумя соседними монтажными отверстиями, следует сужать проводники до минимально допустимых значений и прокладывать их перпендикулярно оси, соединяющей центры отверстий. Оси проводников рекомендуется совмещать с линиями координатной сетки. При конструировании МПП, изготовляемых методом металлизации сквозных отверстий, на их наружных слоях рекомендуется применять печатный монтаж 1-го класса плотности.

Расстояние между краем проводника и краем платы рекомендуется выдерживать равным толщине материала.

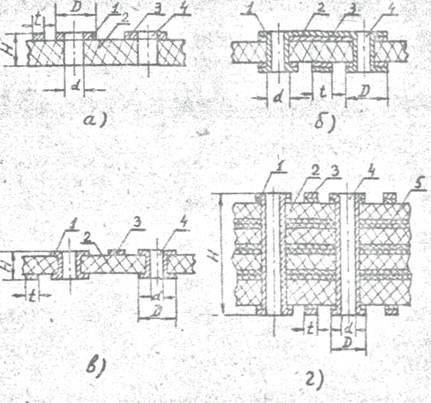

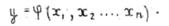

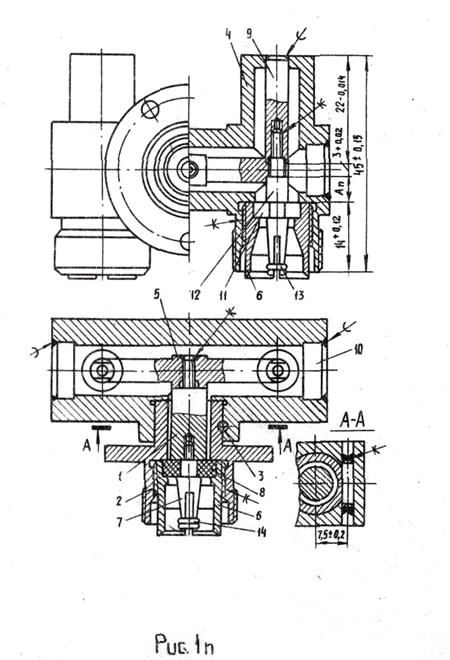

Расчёты геометрических параметров ПП выполняют для четырех типов плат, рекомендуемых ГОСТ-ом к промышленному применению (рис. I)

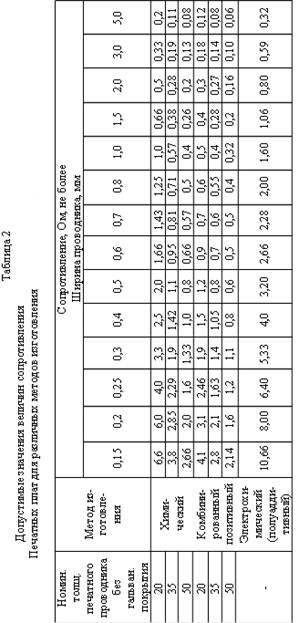

Допустимые значения величины сопротивления, напряжения и тока печатных проводников для различных методов изготовления приведены в

табл. 2 - 4.

Методы получения печатных проводников

Наиболее распространенным методом в настоящее время является

химический, электрохимический (полуаддитивный), комбинированный.

Химический метод заключается в том, что на фольгированный диэлектрик с одной стороны или с двух сторон наносят защитный слой позитивного рисунка схемы. Последующем травлением в растворе хлорного железа или хлорной меди удаляют медь с незащищенных участков, и на диэлектрике получается требуемая электрическая схема проводников.

По способам нанесения защитного покрытия химический метод подразделяют на фотохимический, светочнохимический, офсетно-химический. Метод применяется для изготовления односторонних ПП и внутренних слоев МПП.

|

|

|

Электрохимический (полуаддитивный) метод заключается в предварительном химико-гальваническом меднении отверстий и поверхности нефольгированного диэлектрика, гальванического наращивания токопроводящих участков и химического травления слоя предварительного меднения с пробельных мест.

В зависимости от способа получения защитного рисунка схемы различает следующие варианты этого метода: фотоэлектрохимический, светочноэлектрохимический. Метод применяется для изготовления двусторонних ПП 3-го класса и наружных слоев МПП.

Комбинационный метод печатного монтажа заключается в получении проводников путём травления фольгированного диэлектрика и металлизации отверстий химикогальваническим способом. В настоящее время широко распространены два варианта этого метода: позитивный и негативный. Метод применяется для изготовления односторонних и двухсторонних ПП 1-го и 2-го классов.

Рис. 1. Конструкции ПП.

Таблица 3

Допустимые значения величин

напряжений печатных проводников

| Раст. между провод- никами мм. | 0,15 | 0,26 | 0,30 | 0,40 | 0,50 | 0,60 | 0,70 | 0,80 | 0,90 | 1,00 | 1,20 | 1,50 | 2,50 |

| Напря- жен. В не более |

Таблица 4

Допустимые значения тока

для печатных проводников

| Номин. толщ. печ. проводн. без гальв. покр. мкм | Метод приго-товления | Допустимый ток, не более, А | ||||

| Ширина проводника, мм | ||||||

| 0,15 | 0,2 | 0,25 | 0,3 | 0,5 | ||

| Хими-чес-кий | 0,045 | 0,06 | 0,075 | 0,09 | 0,15 | |

| 0,079 | 0,11 | 0,13 | 0,16 | 0,26 | ||

| 0,11 | 0,15 | 0,19 | 0,23 | 0,36 | ||

| Комбини-рованный позитвный | 0,14 | 0,18 | 0,23 | 0,27 | 0,45 | |

| 0,18 | 0,24 | 0,30 | 0,36 | 0,60 | ||

| 0,23 | 0,3 | 0,38 | 0,45 | 0,75 | ||

| - | Электро-химич. (полуад-дитивн.) | 0,075 | 0,10 | 0,125 | 0,15 | 0,25 |

Перспективным для производства ПП являются аддитивный метод и метод фотоформирования. Аддитивный метод заключается в химическом осаждении меди в зоне токопроводящих участков на нефольгированный диэлектрик с введенным катализатором и адгезинным слоем. Применяется для изготовления одно- и двухсторонних ПП.

Метод фотоформирования заключается в восстановлении на поверхности нефольгированного диэлектрика из водных растворов солей металлов ионов, образующих рисунок толщиной 0,2-0,5 мкм и последующем химическом осаждении слоя меди. Различные модификации метода связаны с различными способами формирования рисунка: фотоосаждение металлов, проявление и восстановление ионов, формирование лучом лазера, фотоформинг. Метод применяется для односторонних и двухсторонних ПП. Из перечисленных методов наиболее трудоёмким является комбинированный позитивный и электрохимический методы.

|

|

|

Нанесение рисунка на заготовку с просверливанием монтажных отверстии требует применения сухого пленочного фоторезиста при фотохимическом способе, или сеточно-графического способа получения рисунка ( жидкий фоторезист не приемлем).

Геометрические параметры и точность печатного монтажа непосредственно зависит от метода изготовления.

При химическом и гальваническом способах осаждения меди происходит увеличение размеров токопроводящих участков за счет разращивания.

Если пробельные места защищены краской (толщина 5-7 мм), то разращивания велико и примерно соизмеримо с толщиной осажденного слоя меди. Если пробельные места защищены сухим пленочным фоторезистом (толщина 50-80 мкм), то разращивание осажденной меди минимально.

Методы изготовления МПП

Существуют следующие методы:

- попарного прессования;

- металлизация сквозных отверстий;

- послойного наращивания;

- выступающих выводов;

- открытых контактных площадок и др.

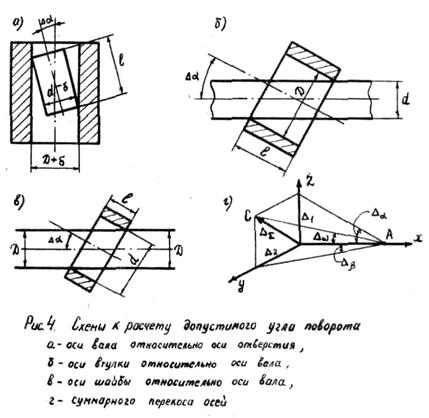

Классификация методов изготовления МПП по способу получения электрических межслойных соединений показана на рис. 2. технология изготовления МПП базируется в основном на- тех же процессах получения рисунка печатных проводников и создания электрических межслойных соединений, которые используются в технике производства обычных ПП, однако требования к геометрическим допускам и электрическим параметрам МПП часто бывают на порядок выше.

Влияние механической обработки ПП

на её конструктивные размеры

В зависимости от серийности заготовки плат из диэлектрика получают либо резкой на циркулярных пилах, либо штамповкой на эксцентриковых прессах.

В зависимости от выбираемого материала ПП определяется и обрабатывающий инструмент и peжим резания (скорость, подача). Обработку контура фрезерованием производят в специальных приспособлениях, позволяющих одновременно обрабатывать большое количество плат, что даёт более высокую точность, чем вырубка в штампах. Инструмент и режимы резания тоже зависят от выбираемого материала. вырубку в штампах проводят как в холодном, так и в подогретом состоянии материала в зависимости от его толщины. подогревать материал следует при его толщине более 2 мм.

При вырубке плат из слоистых пластиков материал пружинит. В результата этого наружные размеры деталей получаются большими, чем размеры матрицы, а внутренние - меньше, чем размеры пуансона.

Упругая деформация слоистых пластиков оценивается величиной абсолютного естественного пружинения x, которая определяется как разность между размерами металлической вырубки и из слоистого пластика. Величина x зависит от толщины материал. Допуски на наружные размеры плат обычно больше, поэтому учитывать величину их упругой деформации не обязательно.

Рис. 2 классификация методов изготовления МПП.

В зависимости от степени точности соответствующего размера платы назначают допуск на изготовление одного из рабочих элементов штампа согласно табл. 5.

Таблица 5

| Степень точности вырубаемых плат | Допуск на изготовление одного из элементов штампа. |

| 13-й и 14-й квалитеты | по 10-му квалитету |

| 12-й квалитет | по 8-му квалитету |

При сверлении слоистых пластиков применяют спиральные, перовые и комбинированные сверла; причем при использовании комбинированных сверл зенковку отверстия производят одновременно со сверлением. При сверлении отверстий материал нагревается и при последующем охлаждении до комнатной температуры происходит усадка материала. Учитывая усадку материала после охлаждения, диаметр сверла нужно брать на 0,1 - 0,2 мм больше диаметра отверстия, указанного на чертеже.

Исполнительные размеры при пробивке отверстий в ПП на штампах с подогревом материала определяет с учетом усадки.

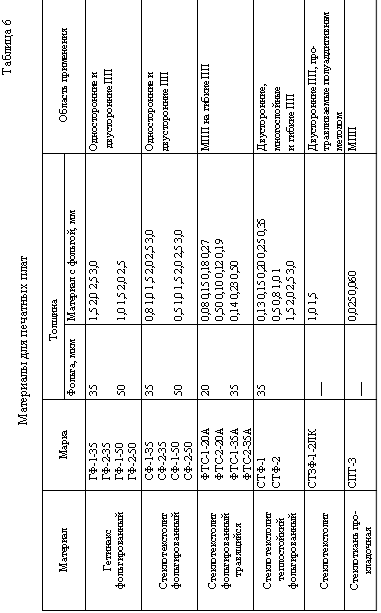

Материалы для ПП

Из многочисленных типов диэлектриков при конструировании ПП в настоящее время применяются материалы, характеристики которых приведены в табл. 6. При выборе материала следует учитывать метод получения печатных проводников, надежность контактных соединений печатных проводников с элементами, прочность сцепления печатных проводников с основанием, толщину печатных проводников, требования к теплостойкости, химической стойкости, и влагопоглащению, диэлектрической проницаемости (e), к тангенсу угла диэлектрических потерь (tgd), тип основания, допустимое количество слоев, допустимое количество припаек, стоимость материала и др.

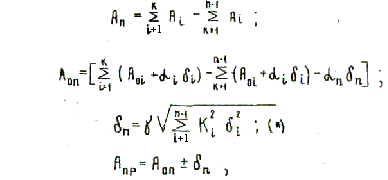

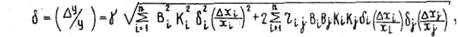

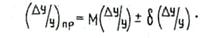

Расчет геометрических параметров печатного монтажа с учетом технологических ограничений

Расчет геометрических параметров производится для элементов печатного монтажа односторонних печатных плат (ОПП) и слоев МПП, изготовляемых химическим методом, двусторонних печатных плат (ДПП), изготовляемых комбинированным позитивным и электрохимическим методами; МПП, изготовляемых методом металлизации сквозных отверстий.

Расчет предусматривает базовый способ изготовления ОПП, ДПП, МПП, а также способом А и Б изготовления внутренних слоев МПП при автоматизированном сверлении монтажных и переходных отверстий. При способе А базовые отверстия выполняют как на фотошаблонах, так и на заготовках слоев, а совмещение их производят с помощью фиксирующих элементов. При способе Б базовые отверстия на слоях выполняют после получения печатного монтажа относительно перекрестий (элементов рисунка), а совмещение слоев производят на базовых штырях пресс - формы перед прессованием слоев МПП. Рассчитывают диаметры контактных площадок (D), ширину проводников (tn), минимальные расстояния между элементами печатного монтажа и расстояния, необходимые для прокладки n -го количества проводников между другими элементами платы.

В расчетах учитывают условия и технологические факторы различных методов изготовления ПП. Предельные значения технологических коэффициентов (табл. 7) получены в результате анализа производственных данных и экспериментальных исследований точности отдельных операций. Максимальные значения коэффициентов соответствуют оборудованию и оснастке низкой точности, средние значения - оборудованию высокой точности, минимальные значения учитывают перспективы повышения точности оборудования оснастки и операций технологического процесса.

Расчет минимального диаметра металлизированного отверстия и толщины МПП, диаметра контактных площадок, ширины проводников, минимальных расстояний между элементами проводящего рисунка, минимального расстояния между элементами проводящего рисунка, необходимого для прокладки определенного количества проводников, электрических параметров ПП (емкость, индуктивность, сопротивление изоляции, мощность потерь)

Таблица 7

Предельные отклонения технологических коэффициентов

| Наименование коэффициента | Обозначение | Величина |

| I | ||

| I. Толщина предварительно осажденной меди, мм | hнм | 0,005-0,008 |

| 2. Толщина наращенной гальванической меди, мм | hг | 0,05-0,06 |

| 3. Толщина металлического реэиста, мм | hр | 0,02 |

| 4. Погрешность расположения отверстия относительно координатной сетки, обусловленная точностью сверлильного станка, мм | d0 | 0,02-0,10 |

| 5. Погрешность базирования плат на сверлильном станке, мм | dd | 0,01-0,03 |

| 6. Погрешность расположения контактной площадки относительно координатной сетки на фотошаблоне, мм | dш | 0,02-0,08 |

| 7. Погрешность расположения проводника относительно координатной сетки на фотошаблоне, мм | dш t | 0,03-0,06 |

| 8. Погрешность расположения печатных элементов при экспонировании на слое, мм | dэ | 0,01-0,03 |

| 9. Погрешность положения контактной площадки на слое из-за нестабильности линейных размеров, % от толщины | dМ | 0-0,10 |

| 10. Погрешность расположения базовых отверстий на заготовке, мм | dз | 0,01-0,03 |

| II. Погрешность полевения базового отверстия в фотошаблоне, мм | dn | 0,01-0,05 |

| 12. Погрешность положения контактной площадки на слое, обусловленная точностью пробивки базовых отверстий (при способе Б), мм | dпр | 0,03-0,05 |

| 13. Погрешность положения контактной площадки, обусловленная точностью изготовления базовых штырей пресс - формы, мм | dпф | 0,02-0,05 |

| 14.Погрешность диаметра отверстия, мм | Da | 0,01-0,03 |

| 15. Погрешность на изготовление окна фотошаблона,мм | DDш | 0,01-0,03 |

| 16. Погрешность на изготовление линий на фотошаблоне, мм | Dtш | 0,03-0,06 |

| 17. Погрешность диаметра контактной площадки фотокопии при экспонировании рисунка, мм | DЭ | 0,01-0,03 |

можно выполнить по методикам, приведенным в приложении к настоящим методическим указаниям или по OCТ4ГO.010.209.

Пример расчета: требуется выполнить расчет ОПП усилителя, определить минимально допустимые значения толщины и ширины печатных проводников, исходя из электрического режима работы усилителя.

Исходные данные: напряжение питания U = 12,6 В, максимальный проходящий черед проводник Imax = 0,4 А, размер платы 110х70 мм, материал платы - стеклотекстолит фольгированный марки СФ1-50, метод изготовления платы - фотохимический, фоторезист - сухой пленочный.

Решение: I. Так как метод изготовления ПП фотохимический, то, следовательно, минимально допустимая толщина печатных проводников будет равна толщине фольги, т.е.

hп=hф = 0,050 мм.

2. Минимально допустимую ширину печатного проводника определяем по формуле

tn ³ Imax/(hn J),

где J = 30 А/мм2 - допустимое значение плотности тока, тогда

tn = 0,4 /(0,05х30) = 0,26 мм, т.е.

плотность печатного монтажа платы может быть не выше 2-го класса.

Контроль ПП

Для контроля электрических параметров ПП в условиях серийного производства (а иногда и в условиях лаборатории) используют автоматизированные установки типа "УКПМ".

Контролируемыми электрическими параметрами ПП являются целостность проводников (отсутствие обрывов, замыканий между проводниками сопротивление изоляции и др. ПП различаются по объему контролируемых точек, поэтому программы для автоматизированного контроля тоже различаются. К контролируемым точкам относят все металлизированные отверстия в данном печатном проводнике и во всех проводниках, контактные площадки, металлизированные отверстия для подключения к разъемам или контрольным гнёздам.

Однако до осуществления такого контроля ПП сначала проходят проверку на соответствие требованиям чертежа, технических условий. При этом многие их параметрыпроверяются визуально. Так например, металлизация отверстий должна быть ровной, плотной, иметь толщину медного слоя не менее 25 мкм с мелкозернистыми пластичными осадками. Неровность металлизированного слоя свидетельствует о некачественной подготовке отверстий, создает нежелательные концентраторы напряжений, препятствует всякому удалению из отверстий агрессивных реактивов и затрудняет процесс пайки. Неровность металлизированного слоя, проверяемая на контрольных микро шлифах, не должна превышать 50 мкм.

Недопустимы и неровности из-за подъема фольги, так как это может привести в конечном итоге к обрыву цепи при термоударе, например в процессе сборки узла. Известны и другие дефекты металлизированных отверстий, связанные со сверлением, смещением внутренних слоев МПП и т.д.

Контактные площадки металлизированных отверстий представляют собой области соединения проводников с металлизированным слоем отверстий, обеспечивающие электрические связи, а для наружных слоев также возможность пайки навесных элементов в монтажных отверстиях. Площадь контактных площадок на любом слое должна быть такой, чтобы не было их разрывов при сверлении и оставался гарантированный поясок меди шириной не менее 25 мкм для внутренних слоев МПП и не менее 50мкмдля наружных слоев плат.

Частичное отслаивание отдельных контактных площадок наружных слоев не в зоне проводников считается допустимым для переходных отверстий и может быть устранено с помощью эпоксидного клея.

Адгезия рисунка схемы к диэлектрическому основанию платы должна соответствовать ТУ на фольгированный материал и проверяется отрывом проводника на технологическом поле платы.

Наблюдаемое иногда вздутие или отслоение слоя гальванической меди от фольги из-за некачественной подготовки последней перед металлизацией недопустимо. Качество сцепления слоя гальванической меди с фольгой проверяют выборочно путем перегиба на 180° проводника, отделенного от технологической рамки. Известны и другие методы.

По сравнению с проводниками наружных слоев проводники внутренних слоев МПП находятся в более выгодных эксплуатационных условиях: изолированы от внешних воздействий, в т. ч. от загрязнений, имеют лучший теплоотвод, промежутки между ними после прессования заполняются диэлектрическим материалом, что обеспечивает прочное закрепление на слое.

Собственно диэлектрическое основание ПП должно быть монолитным без вздутий, расслоений, царапин и посторонних включений.

Возможное изменение внешнего вида диэлектрического основания возникает вследствие поверхностных или внутренних дефектов материала, а также нарушений технологии изготовления.

Такие отклонения должны рассматриваться как исключения. К ним можно отнести белёсость, сыпь, обнажение стеклоткани, текстуры, вскрытие волокон, ореолы и сколы, контурное посветление, пятнистость поверхности, расслоение, межслойная раковина, вздутие.

Среди дефектов встречаются также деформации (неплоскостность) ПП; она может выражаться в виде цилиндрического, сферического искривления или скручивания, т.е. спирального искривления платы. Это явление зависит от ряда факторов и обычно допуск на неплоскостность оговаривается в чертежах ПП. Известные методы терморихтовки готовых плат имеют ограниченное применение.

Содержание работы

Работа содержит несколько вариантов исходных данных на конструирование, по которым необходимо в соответствии с заданием произвести требуемые расчеты.

Каждый вариант задания предусматривает предварительное изучение теоретического материала, разработку одного из видов ПП или ее фрагментов, в т.ч. выполнение конструкторских расчетов, представление результатов работы в графическом (эскизы, чертежи), табличном и др. виде.

Порядок выполнения работы:

- изучить методические указания;

- изучить исходные данные и требования по заданию;

- изучить правила оформления КД на ПП;

- ответить на контрольные вопросы;

- предложить по заданию варианты разработки;

- согласовать выбранный вариант разработки с преподавателем;

- разработать требуемую конструкцию;

- оформить результаты в соответствии с требованиями.

Содержание отчета

В отчете должны быть приведены:

- краткие сведения из теории;

- эскизные чертежи разработанной ПП, выполненные на миллиметровой бумаге в соответствии с ОСТ 4Г0.010.209 в карандаше (в соответствующем масштабе), со всеми размерами и обработкой;

- выполненные расчеты с минимальными пояснениями;

- выводы по работе.

Контрольные вопросы

1. Для чего предназначены и что представляют собой печатные платы?

2. Назовите геометрические параметры ПП.

3. От чего зависят геометрические параметры и точность печатного монтажа?

4. Какие бывают ПП? Каких типоразмеров?

5. Какие материалы используют для изготовления ПП? Какие параметры материалов необходимо учитывать и почему?

6. Какие известны методы изготовления печатных плат? В чемихособенность и влияние на конструкцию ПП?

7. Какие требования и почему предъявляются к инструменту для обработки отверстий?

8. Какие условия и почему надо учитывать при определении минимального диаметра контактной площадки?

9. Назовите основные погрешности, которые надо учитывать при расчете минимального диаметра металлизированного отверстия и толщины МПП?

10. Изкаких условий определяется минимальное расстояние между элементами проводящего рисунка?

11. Какие электрические параметры ПП вы знаете?

12. По каким параметрам осуществляется контроль ПП?

Какие методыих контроля вы знаете?

Приложение I

Варианты заданий

Вариант I.

Рассчитать конструктивно-технологические параметры двусторонней печатной платы ФУ, в т.ч.

- выбрать материал и толщину платы,

- определить линейные размеры элементов печатного монтажа (диаметр контактных площадок и ширину проводника),

- определить число проводников, которые можно провести между соседними отверстиями.

Исходные данные: метод изготовления печатной платы - электрохимический (полуаддитивный); способ получения рисунка - фотохимический; минимальное расстояние между отверстиями 1,25 мм, шаг координатной сетки 1,25 мм; диаметр неметаллизированного отверстия (монтажного) - 0,7 мм, форма монтажной площадки - круглая, плотность печатного монтажа - 2-й класс, фоторезист сухой пленочный, металлический резистоплавляемый сплав олово-свинец.

Вариант 2.

а) Определить возможность размещения двух проводников между двумя контактными площадками одинаковых отверстий на односторонней ПП. Исходные данные: метод изготовления платы - фотохимический; расстояние между отверстиями 5мм, максимальный диаметр контактной площадки 2 мм, максимальная ширина проводника 0,35 мм, минимальное расстояние между проводниками 0,5мм, плотность печатного монтажа - 1-й класс, шаг координатной сетки 2,5 мм.

б) Определить количество проводников, которые можно разместить на односторонней ПП между двумя контактными площадками одинаковых отверстий.

Исходный данные: метод изготовления платы - фотохимический, расстояние между отверстиями 7,5 мм, максимальный диаметр контактной площадки 1,5 мм, шаг координатной сетки 1,25 мм, плотность печатного монтажа - 2-й класс, материал платы - гетинакс фольгированный марки ГФ-1-35.

Вариант 3.

Рассчитать конструктивно-технологические параметры многослойной ПП ФУ, в т.ч. определить толщину МПП, диаметр металлизированного отверстия, диаметры контактных площадок, ширину проводников, минимальные расстояния между элементами печатного монтажа. Исходные данные: размер платы 170х200мм, количество слоев - 8, методизготовления МПП - металлизация сквозных отверстий, способ получения рисунка - фотохимический, способ изготовления слоев - способ А, материал слоя стеклотекстолит фольгированный травящийся марки ФТС-1-20А (Нс =0,15), и ФТС-2-20А (Нс =0,18), стеклоткань прокладочная марки СПТ-3 (Нпр = 0,025), резистивное покрытие - олово-свинец, шаг координатной сетки 1,25 мм, плотность печатного монтажа - 2-й класс, в качестве межслойной изоляции использовать четыре прокладки.

Вариант 4.

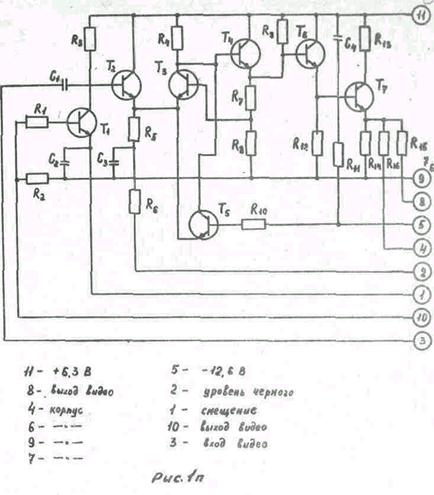

Произвести проверочный расчет двусторонней ПП (рис. 1п) усилителя, определить минимально допустимую ширину печатного проводника падение напряжение, мощность потерь, паразитную поверхностную ёмкость и взаимную индуктивность двух параллельных проводников. Исходные данные: напряжение питания U =12,6 В, максимальный ток, проходящий через проводник Imax=0,7 А, размер платы 45х75мм, материал платы - стеклотекстолит фольгированный марки СФ-2-35, метод изготовления платы - комбинированный позитивный, способ получения рисунка фотохимический, фоторезист сухой пленочный, резистивное покрытие - олово-свинец.

Вариант 3.

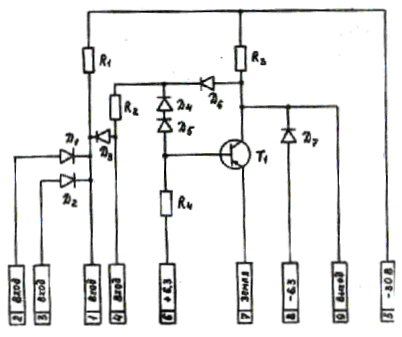

Разработать конструкцию и технологию изготовления ПП модуля. Выбрать материал и метод изготовления ПП, определить габариты заготовки платы и коэффициент использования материала. Разработать последовательность технологического процесса изготовления ПП. Исходные данные: электрическая схема модуля (рис. 2п)

R1 - резистор МЛТ-0,25-10 кОм ±10%

R2- резистор МЛТ-0,25-2,2 кОм ±10%

R4- резистор MЛT-0,25-10 кОм ±10%

Рис. 2п.

R3- резистор МЛТ-0,25-7,0 кОм ±10%,

Д1-Д3 - диоды кремниевые Д220

Д4-Д6 - диоды кремниевые Д219А

Т1 - триод германиевый ИП16А

шаг координатной сетки платы - 2,5мм, плотность печатного монтажа - 1 класс. Условия, эксплуатации лабораторные, программа выпуска 20000 плат в год.

Вариант 6.

Разработать конструкцию и выбрать технологию изготовления ПП формирователя импульсов, в т.ч. выбрать материал, метод изготовления, определить допустимые значения длины проводника, емкости проводников, омического сопротивления проводников, волнового сопротивления проводников. Рассчитать габаритные размеры платы. Привести основные этапы технологического процесса изготовления ПП. Исходные данные:

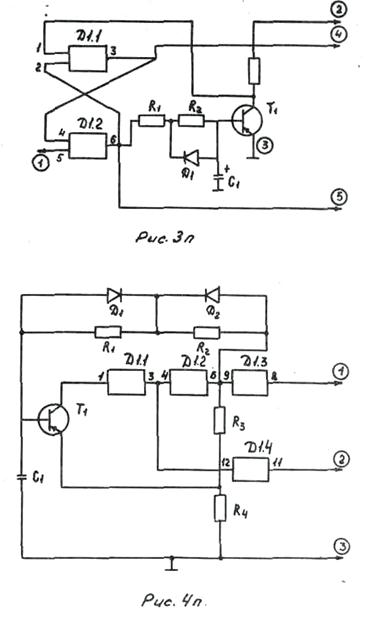

Электрическая схема формирователя импульсов: (рис.Зп )

R1 - резистор МЛТ-0,25 - 330 Ом ±10%

R2 - резистор МЛТ-0,25 - 56 кОм ±10%

R3 - резистор МЛТ-0,25 - 5,1 кОм ±10%

C1 - конденсатор K50-6-I-6 В - 100 пкф ±10%

ti - транзистор КТ315Б

D - микросхема KIAB533

Д1 - диод полупроводниковый Д200.

Напряжение питания 5 В ±5%, потребляемый ток 16 мА, плотность печатного монтажа - 2-й класс, шаг координатной сетки 1,25 мм, условия эксплуатации - наземная стационарная РЭА, программа выпуска 15000 шт. в год.

Вариант 7.

Разработать конструкцию ПП импульсного генератора. Выбрать материал и метод изготовления ПП. Определить допустимые значения длины проводника, емкости проводников, омического сопротивления проводника, волнового сопротивления проводников. Рассчитать габаритные размеры платы. Назвать основные этапы ее изготовления.

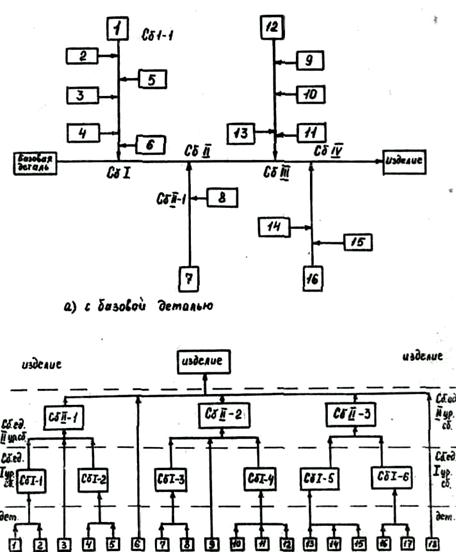

Исходные данные: электрическая схема (рис.4п)

R1,R2-резистор МЛТ-0,25-1 кОм ±10%

R3-резистор МЛТ-0,25-47 кОм ±10%

R4-резистор МЛТ-0,25-100 Ом ±10%

C1 - конденсатор КТП-2Ба-М47-1000 пф ±10%

Т1-транзистор KТ3I5A

D-микросхема К155ЛАЗ

Д1, Д2-диоды полупроводниковые Д220

Напряжение питания 5 В ±5%, потребляемый ток 20 мА, граничная частота 100 кГц, плотность печатного монтажа -3-й класс, шаг координатной сетки 1,25 мм, условия эксплуатации - бортовая самолетная РЭА. Программа выпуска 200000 плат в год.

РАБОТА №5: АНАЛИЗ СТРУКТУРЫ КОНСТРУКЦИЙ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ

Цель работы: изучение сложных конструкций РЭА для определения взаимной связи между деталями и сборочными единицами в ней, последовательности сборки, разработка схем сборки.

Методические указания

Общие сведения о процессе сборки РЭА

Вопросы сборки РЭА являются одними из важнейших при проектировании РЭА. Они существенно различаются от вида проектируемой аппаратуры: бортовая или стационарная РЭА, ЭВА или ее фрагменты, микросборки или СВЧ устройства и антенны, приводные узлы или корпуса, блоки РЭА или другие ее уровни и т.д.

Сборка изделий является наиболее ответственным этапом производственного процесса, здесь проявляются недостатки как предшествующих этапов изготовления отдельных составляющих РЭА, так и собственно конструкции. Точность сборочного соединения зависит от суммарного влияния как числа звеньев (сборочных единиц, деталей), входящих в его размерную цепь, так и от диапазона отклонений (допусков) в каждом отдельном звене, а сложность таких размерных цепей исходит от конструктора и выявляется в процессе проектирования всего изделия. Кроме того, в процессе проектирования для конструктора вообще невозможно разрабатывать любую конструкцию РЭА, не представляя как эта конструкция, в какой последовательности будет реализована при производстве. Поэтому при конструировании конструктору необходимо предусматривать четкую разбивку изделия на самостоятельные законченные и взаимозаменяемые сборочные единицы и агрегаты, чтобы трудоемкость сборки этих элементов была одинаковой, а сам процесс сборки основывался на простых производственных приемах. Места сборки и установки деталей и сборочных единиц должны быть открытыми и доступными не только для осуществления самого процесса сборки, но и для регулировки и контроля. Таким образов, схема сборки РЭА связана с одной стороны с технологическим процессом, оснасткой, оборудованием (автоматизированного или ручного действия), с другой - непосредственно с конструкцией (конкретной) изделия.

Конструкция изделия с точки зрения сборки должна быть технологичной и это означает, во-первых, что она должна быть собирательной, т.е. обеспечивающей не только возможность сборки, но и ее простоту, доступность к местам монтажа, возможность применения высокопроизводительных методов сборки. Во-вторых, такая конструкция должна допускать параллельную и независимую сборку, контроль и испытание, c полной взаимозаменяемостью деталей и сборочных единиц. Причем число деталей в сборочном узле должно быть наименьшим, а сокращение числа деталей должно быть за счет выбора наиболее простой и рациональной схемы сборочной единицы и объединения нескольких деталей в одну, отвечающую требованиям технологичности.

По трудоемкости сборочные работы составляют 40 – 75% т общей трудоемкости изготовления РЭА.

Сборочные работы осложняются широкой номенклатурой выпускаемой продукции, преобладанием малых по размеру и массе деталей и сборочных единиц, значительным объемом в общей трудоемкости сборки проверочных и регулировочных работ, многообразием технологических процессов сборки и электрического монтажа.

Основное количество сборочных операций выполняется вручную с использованием простой оснастки. Однако для повышения производительности, снижения трудоемкости и повышения качества РЭА передовые предприятия применяют средства механизации и автоматизации сборочного процесса.

Таким образом, процессом сборки можно назвать совокупность операций, в результате которых детали соединяют в сборочные единицы (узлы), блоки, рамы, стойки, системы и изделия.

Совокупность операций, в результате которых осуществляют электрическое соединение элементов, входящих в состав сборочной единицы (узла), в соответствии с принципиальной, электрической или электромонтажной схемами называют электрическим монтажом.

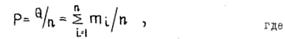

Простейшими сборочно-монтажными элементами являются детали, не имеющие каких-либо соединений. Сборочная единица является более сложным сборочно - монтажным элементоми, как правило, состоит из двух деталей иди более, соединенных разъемами или неразъемными соединениями. Расчленение изделий на сборочные элементы производят в соответствии со схемой сборочного состава, после чего по ней проектируют технологический процесс сборки. Наибольшее распространение получили схемы сборки с базовой деталью и схема сборки изделия "веерного типа" (рис. I).

Одной из задач при проектировании сборки является выбор базового элемента или ведущего полуфабриката. Правильный выбор базового элемента определяет оптимальную последовательность сборки, ее экономичность, технологичность и др. Базовым является такой сборочный элемент, который при оценке его свойств наберет наибольшее число баллов. Последующие операции сборки производят с теми элементами, у которых максимальное число баллов.

При выборе базового элемента бывает достаточным использование коэффициентов, учитывающих число соединений элементов и характер соединений.

При анализе структуры конструкции РЭА выделяют также замыкающий элемент сборки, который должен обеспечить в сборочном узле неизменное положение других эго элементов и иметь соединение, создающее после предшествующей операции сборки минимальное число степеней свободы, а такие обладать минимальной массой и простотой конструкции.

Основными сборочными операциями при производстве РЭА являются: свинчивание (завинчивание), совмещение методом пластического деформирования, сварка, пайка, склеивание, намотка, накрутка.

Процесс сборки может быть разделен на следующие этапы: подача собираемых деталей (элементов) к месту сборки, взаимная ориентация (базирование) деталей передих соединением, соединение сборочных элементов в сборочную единицу, закрепление сборочных элементов (сборочная операция), контроль.

Наиболее характерным этапом сборки является ориентация собираемых элементов перед их соединением. Особенно это относится к монтажу микросхем и навесных ЭРЭ.

Контроль качества при сборке РЭА

Контроль качества при сборке РЭА определяется видом РЭА и технологическим процессом сборки, предусматривающим последовательность контрольных операций.

б) „веерного" типа.

Pис..1. Схемы сборки изделия.

В зависимости от вида РЭА выбираются методы контроля ее пара -метров. Контроль, осуществляемый в процессе производства, подразделяется на входной, операционный и приемочный. При входном контроле объем проверок не должен превышать предусмотренного в ТУ. Операционным называют контроль продукции во время выполнения или после завершения определенной производственной операции.

Приемочный контроль - это контроль готовой продукции, при котором принимается решение о ее годности.

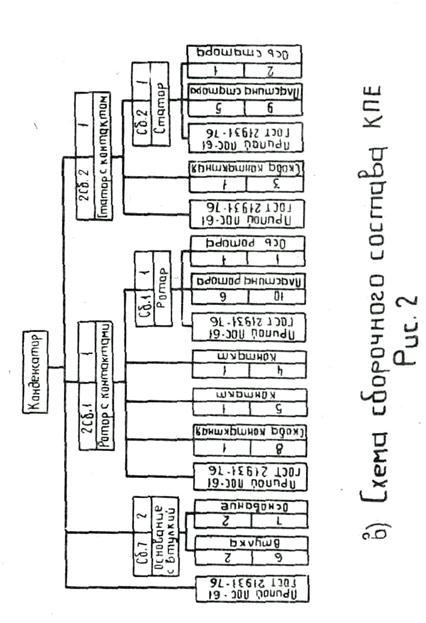

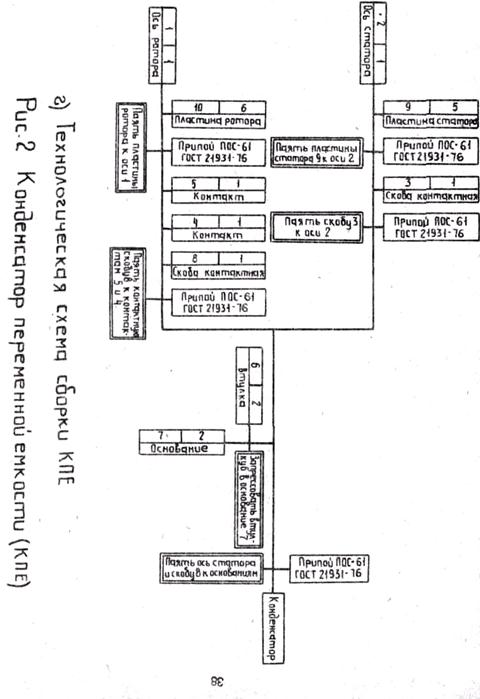

Разработка схем сборочного состава РЭА

Проектирование технологического процесса оборки значительно упрощается, если проанализирована структура конструкции РЭА, ее конструктивно-технологические особенности, варианты организации процесса сборки для заданного объема выпуска. Для этого составляют схемы сборочного состава элементов и технологические схемы сборки. Эти схемы дают возможность определить взаимную связь между деталями и сборочными единицами в РЭА. Построение таких схем практически представляет собой разработку проекта технологического процесса, при этом руководствуются следующими рекомендациями:

- схемы сборочного состава строят независимо от объема выпуска РЭА,

- сборочные единицы схем образуются независимо от условий сборки, контроля, хранения и транспортировки;

- первая ступень сборочного состава не является сборочной, на ней располагают детали, материалы, входящие в состав РЭА - припои, лаки, компаунды и т.д.

- минимальное количество деталей, необходимое для образования сборочной единицы, равно двум;

- при присоединении к сборочной единице данной ступени сборки еще одной детали образуется сборочная единица высшей ступени,'

- каждая последующая ступень не может быть образована без наличия последующей ступени.

Конструкция РЭА характеризуется показателем степени сложности сборочного состава, который равен количеству ступеней сборки, средней полнотой сборочного состава (количество сборочных единиц, на каждой ступени сборки)

q - общее количество сборочных единиц по схеме сборочного состава;

mi- коэффициент кратности, равный количеству сборочных единиц на i-й ступени сборки по схеме;

степенью расчлененности сборочного процесса, которая.характеризуется длительностью сборочной операции и модулем расчлененности

К- окончательно запроектированное число сборочных операций.

На базе схемы сборочного состава разрабатывают технологическую схему сборка, в соответствии с которой проектируют технологический процесс сборки. Технологическую схему сборки изображают так, чтобы соответствующие сборочные единицы различной степени сложности и детали были представлены в порядкаих введения в собираемую РЭА. Схема начинается с базовой детали или сборочной единицы, соединяемой с условным изображением готовой аппаратуры главной линией сборки. К ней слева направо по ходу сборки подсоединяются отдельные детали (с левой стороны) и сборочные единицы (с правой стороны). Точки присоединения сборочных элементов строго соответствуют последовательности оборки и месту подсоединении элемента. Технологическая схема сборки кроме деталей и сборочных единиц, содержит элементы, поясняющие специфические особенности сборочных операций: соединение элементов (запрессовкой, вальцеванием, пайкой), фиксация (кернением, с помощью лаков, красок и компаундов), механическая обработка в процессе сборки, использование технологических деталей и т.д.

Элементы схемы сборочного состава и технологических схем сборки выполняют в виде прямоугольников, в которые вписываются индекс, наименование и количество элементов. Обозначение деталей принимается в соответствии со сборочными чертежами. Для обозначения сборочных единиц проставляют "Сб" и номер базовой детали. Перед обозначением сборки ставится номер сборочной ступени. Например: 2С6.3 - сборочная единица второй ступени сборки с базовой деталью № 3.

Пример.

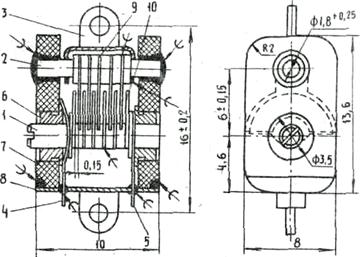

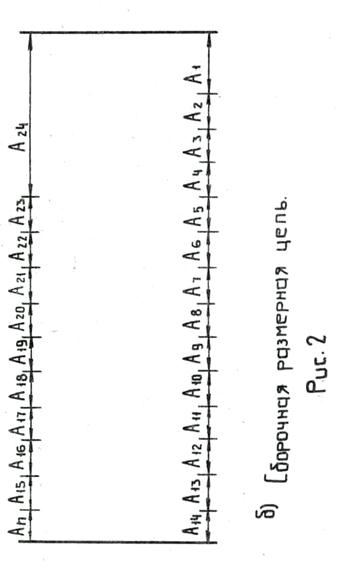

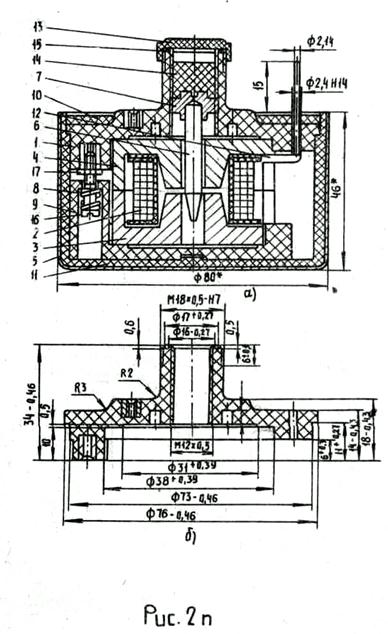

Разработать схему сборочного состава и технологическую схему сборки конденсатора переменной емкости (рис. 2).

Решение:

Конденсатор переменной емкости с воздушным диэлектриком состоит из ротора I и статора 2, установленных в двух керамических платах 7. Статор запаивают в металлизированные отверстия плат, ротор закрепляют в двух бронзовых втулках 6. Напряжение на обкладки конденсатора подается через контакты 3, 4, 5 и 8.

Статор и ротор собирают независимо друг от друга, окончательную сборку осуществляют в приспособлении, обеспечивающем требуемую величину зазора между пластинами ротора и статора. Схемы сборки приведены ниже.

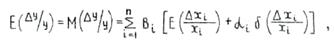

Обеспечение точности сборки конструкций РЭА

В процессе сборки происходит соединение деталей и сборочных единиц, обеспечивающее заданное взаимное расположение их поверхности. При этом погрешности обработки деталей и погрешности сборочных операций влияют на величину и допуск замыкающего размера сборочной размерной цепи. Расчеты точности сборочных работ должны обеспечить заданное взаимное положение деталей и точностьих соединения. Расчет заключается в определении ошибок замыкающих звеньев размерных цепей или в определении допусков составляющих звеньев размерной цепи по заданному техническими условиями допуску на замыкающий размер (обратная задача).

а) Общий вид конденсатора.

Рис. 2

Обычно выполняют расчет линейных размерных цепей, а более сложные размерные цепи могут быть приведены к линейным.

Сборочная линейная цепь должна включать размеры входящих в сборку деталей, их изменения в процессе сборки и замыкающий размер, образующийся в результате выполнения сборочных операций. Производственные погрешности, определяющие величины допусков на размеры, носят случайный характер, поэтому размеры деталей в партии являются в пределах допуска случайными величинами, и расчет размерных цепей ведется вероятностным методом.

где Ап - номинальное значение замыкающего размера размерной цепи;

Аi - номинальные значений составляющих звеньев размерной цепи;

n - количество звеньев в размерной цепи;

k - количество увеличивающих размеров;

n-k-1 - количество уменьшающих размеров;

Апр - предельное значение замыкающего и составляющих размеров

соответственно;

dп, di - половины полей допусков замыкающего и составляющих размеров соответственно;

ai - коэффициент относительной асимметрии распределения размера;

ki - коэффициент относительного рассеивания размеров;

g - коэффициент гарантированной надежности,

Аi, A0i, di определяют по чертежам;

ai, ki, g выбирают по таблицам в соответствии с технологическими процессами получения соответствующих размеров и в зависимости от метода обеспечения заданной точности РЭА.

Коэффициент g показывает, что величина рассчитываемого допуска определяется с надежностью P, соответствующей данному коэффициенту

Это означает, что в партии РЭА IOOP аппаратов будут иметь замыкающий размер размерной цепи в пределах 2 dп. При определении ошибок конструкций РЭА, вызываемых наличием зазоров в сопрягаемых парах, необходимо учитывать величину этого зазора. Наиболее вероятную величину зазора Dз,, возникающего в сопряжении вал-отверстие, определяют из выражения

A0, AВ - координаты середины полей допусков отверстия и вала

cоответственно;

d0, dВ, - половины полей допусков отверстия и вала;

Кз, К0, КВ - коэффициенты относительного рассеивания зазора, отверстия и вала соответственно.

В большинстве случаев закон распределения замыкающего размера может быть принят за закон нормального распределения, тогда aп = О, а Кп = 1. Если замыкающий размер не обеспечивает работоспособности конструкций или его точность не соответствует заданной техническими условиями, необходимо установить такие допуски на отдельные звенья размерной цепи, которые обеспечат выполнение заданных условий. Эта задача решается методами полной и неполной взаимозаменяемости, селективной сборки, пригонки и регулировки.

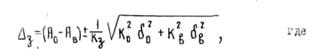

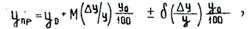

Функциональная точность РЭА

В результате выполнения последовательности сборочных и монтажных операций комплектующие ЭРЭ и микросхемы оформляются в функциональное устройство. Погрешности ЭРЭ и сборки определяют точность

выходных параметров РЭА. Для решения задачи анализа точности выходных параметров РЭА наиболее широко используются расчетно-статистический метод, который предполагает наличии функциональной зависимости выходных параметров от параметров ЭРЭ, сборки и др. Законы распределения погрешностей ЭРЭ считаются известными.

Аналитическая функция, определяющая зависимость выходного параметра от параметров ЭРЭ и др. определяются как

исходное выражение для определения допусков на выходные параметры получается из предыдущего выражения методом ее линеаризации

Dy - абсолютная погрешность выходного параметра;

Dy/у - относительная погрешность выходного параметра;

Dxi - абсолютные погрешности параметров ЭРЭ, сборки и т.д.

Dxi/xi - относительные погрешности тех же параметров,

- коэффициент влияния, вычисленный при номинальном

- коэффициент влияния, вычисленный при номинальном

значении xi.

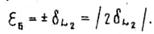

В последнее выражение входят относительные погрешности различных физических величин, которыми удобно оперировать при вычислениях. Это выражение позволяет определить производственный допуск на выходной параметр функционального узла. На основании однойиз предельных центральных теорем математической статистики обычно принимается допущение о том, что погрешность выходного параметра подчиняется нормальному закону распределения. Тогда

где E(Dy/у), E(Dxi/xi) середины полей допусков выходного параметра и параметров ЭРЭ, сборки;

М(Dy/у), М(Dxi/xi) - математические ожидания законов распределений соответствующих параметров.

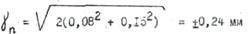

Если допуски ЭРЭ симметричны относительно номинального значения, второе слагаемое в правой части предыдущего выражения равно нулю, а половина поля допуска на выходной параметр определяется на основании правила сложения дисперсий:

где rij - коэффициент корреляции между случайными параметрами.

Если погрешности параметров ЭРЭ взаимно независимы, второе слагаемое под корнем равно нулю.

Предельные значения погрешности выходного параметра

Предельные значения погрешности выходного параметра

где y0- номинальное значение выходного параметра.

Коэффициенты влияния Bi определяются в результате преобразования исходного выражения, представив это выражение в виде отношения многочленов y=L/G:

где y - показатель степени параметра xi, в числителе отношения многочленов L/G;

g - показатель степени параметра xi в знаменателе отношения многочленов L/G

L(xi), G(xi) - части многочленов L и G, содержащие xi.

Значения коэффициентов ai, и ki для различных законов рассеивания, коэффициента g для заданной надежности расчета и добавочные сомножители при Кi, выбирают из таблиц.

Решение обратной задачи - выбор допусков ЭРЭ, сборки по заданным допускам на выходные параметры РЭА - значительно более сложно, так как ее решение неопределенно и не однозначно. Решается она методами последовательного приближения, равного или обратно пропорционального влияния, методами линейного программирования.

Рассмотрим пример.

Для вилки разъема, чертеж которой приведен в задании № 4, определить отклонение оси контакта от оси корпуса, получаемое при сборке вилки. Эксцентриситет и погрешности формы всех деталей находятся в пределах полей допусков. Рассеивание размеров подчиняется закону нормального распределения.

Решение: Анализ величин диаметра корпуса 1, изоляторов2, 3 иконтакта 4 позволил установить размерную цепь, определяющую положение контакта. Очевидно, что номинальное значение отклонения оси контакта Ап будет равно 0, так как посадки в соединениях-H7/h8. По формуле (*) определяется допуск на величину отклонения оси контакта от оси корпуса при доверительной вероятности расчета Р = 0,997.

Условия собираемости деталей

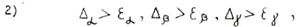

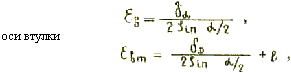

Условия собираемости деталей определяются максимально допустимыми смещениями поверхностей соединяемых деталей друг относительно друга, при котором возможно сопряжение, т.е. сборка; они могут быть сведены к двум условиям:

1) Dx>ex, Dy>ey, Dz>ez, где

Dx, Dy, Dz - допустимые смещения собираемых деталей по осям координат;

ex, ey, ez- действительные смещения собираемых деталей по осям координат, определяемые схемой базирования

где Da,Db,Dg- допустимый поворот собираемых деталей относительно осей 0x, 0y, 0z;

ea,eb,eg действительный относительный поворот деталей по осям

координат, определяемый схемой базирования.

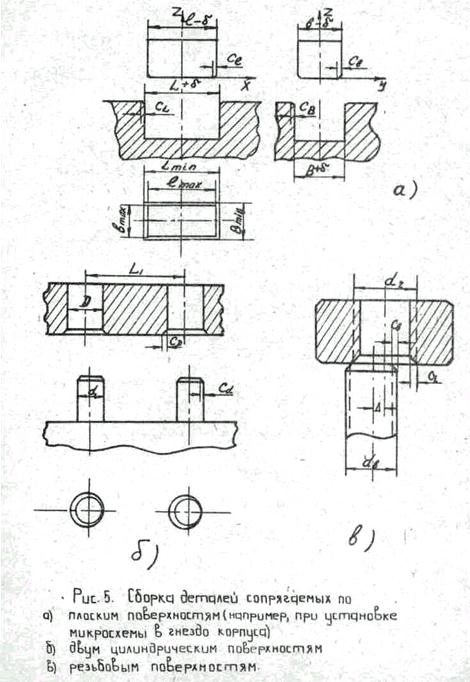

Допустимые смещения и повороты собираемых деталей могут быть разными и зависят от сопрягаемости по различным поверхностям. Это может быть:

- сборка деталей, сопрягаемых по цилиндрическим поверхностям,

- сборка деталей, сопрягаемых по плоским поверхностям,

- сборка деталей, сопрягаемых по двум цилиндрическим поверхностям,

- сборка деталей, сопрягаемых по резьбовым поверхностям, (рис. 3, 4, 5, 6).

Базирование деталей перед сборкой

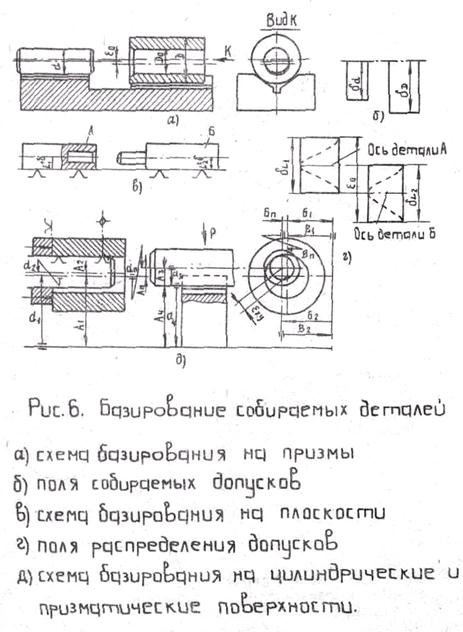

Наиболее ответственным этапом сборки является обеспечение относительного положения собираемых деталей на базирующих устройствах передих соединением.

Схемами базирования собираемых деталей являются такие, которые определяют положение в пространстве двух и более сопрягаемых деталей относительно друг друга передих соединением и удовлетворяют условиям их собираемости. Положение деталей перед сборкой определяется различными схемами базирования, Наиболее характерные схемы базирования и действительные погрешности базирования собираемых деталей следующие:

1. Базирование собираемых деталей на призму.

Действительная погрешность базирования оси вала

где l - несоосность наружной и внутренней цилиндрических поверхностей;

a - угол призмы.

Общей погрешностью базирования e0, т.е. взаимное смещение осей вала и втулки, считают большее из двух полученных значений:e0=eв

2. Базирование собираемых деталей на плоскость.

Погрешность базирования оси деталей А при базировании на плоскость eА=dL, детали Б

Погрешность базирования деталей перед сборкой определяется расстоянием между верхней границей допуска на деталь А и нижней границей поля допуска на деталь Б:

3 Базирование собираемых деталей на цилиндрическую и призматическую поверхности.

4. Базирование резьбовых деталей перед сборкой.

Схема базирования мало чем отличается от схем базирования соединений по цилиндрическим поверхностям.

5 Определение требуемой точности относительного положения сопрягаемых деталей вдольих оси.

Примером такой оборки является запрессовка вала в отверстие, (сборка волноводного тракта).

Необходимо, чтобы вал переместилсяна величину А до соприкосновения торцов корпуса I и вала2, тогда действительная погрешность базирования определится из решения размерной цепи

где dАп - допуск замыкающего звена.

Полученная величина e сравнивается с допуском по условиям собираемости.

Содержание работы

Работа содержит несколько вариантов исходных данных на конструирование, по которым необходимо в соответствии с заданием произвести требуемые расчеты. Каждый вариант задания предусматривает предварительное изучение теоретического материала, изучение одного из вариантов конструкции РЭА в соответствии с заданием, разработку схем сборки, выполнение требуемых расчетов, представление результатов работы в графическом виде с пояснительной запиской.

Порядок проведения работы

- Ознакомиться с настоящими методическими указаниями и ответить на контрольные вопросы,

- изучить конструкцию по полученному заданию и правила оформления КД,

- представить в виде эскизов сборочные детали, сборочные единицы,

- разработать схему сборки,

- выполнить необходимые расчеты,

- оформить результаты работы,

Содержание отчета

В отчете должны быть приведены:

- краткие сведения из теории;

- эскизные чертежи, выполненные на миллиметровке в соответствии с требованиями ЕСКД;

- выполненные расчеты с пояснениями,

- выводы по работе.

Контрольные вопросы

1. Что называют процессом сборки? Каковы ее особенности?

2. Какие требования к конструкции предъявляются с точки зрения сборки и почему?

3. Что такое схема сборочного состава. Как она выполняется, как связана с конструкцией?

4. Как используется схема сборочного состава?

5. Чем необходимо руководствоваться при разработке схем обо;

ног о состава РЭА?

6. Что такое показатель степени сложности сборочного состава?;

7. Как обеспечивается точность сборки конструкции РЭА?

8. Какие основные условия должны быть выполнены в процессе сборки конструкции. Приведите примеры.

9. Что представляет собой расчет точности РЭА?

10. Какие виды контроля РЭА вы знаете?

Приложение I

Варианты заданий

Вариант I.

Разработать схему сборочного состава и технологическую схему

сборки делителя мощности СВЧ, конструкция которого приведена на рис.1п

Вариант 2.

Разработать схему сборочного состава и технологическую схему

сборки дросселя, приведенного на рис. 2п

Вариант 3.

Разработать схему сборочного состава и технологическую схему сборки кнопки однополюсной, приваленной на рис. Зп

Вариант 4.

Разработать схему сборочного состава и технологическую схему сборки разъема, приведенного на рис. 4п

Вариант 5.

Разработать схему сборочного состава и технологическую схему сборки блока РЭА, приведенного на рис. 5п

Вариант б.

Определить допуск на габаритный размер дросселя (рис.2п) Расчет выполнить с гарантированной надежностью 0,9973.

Размеры для расчета:

- толщина экрана 11-1-0,12мм;

- толщина стенки крышки 10 - 2,8-0,2 мм,

- толщина колпачка 14 - 4,5 - 0,5 мм;

- высота чашки броневого сердечника - 15,7 - 0,4 мм;

- толщина корпуса - 4 ±l мм.'

- размеры корпуса I приведены на чертеже.

Размеры деталей дросселя подчиняются закону нормального распределения.

Вариант 7.

Определить с надежностью 0,95 возможное отклонение оси контактного лепестка гибкого печатного кабеля (ГПК) относительно оси контактной площадки ПП при установка ГПК с помощью оплавления штырей колодки кабеля в неметаллизированных отверстиях ПП. (рис.6п).

Размеры для расчета: ширина проводников ГПК 1,25- 0,1мм, предельные отклонения размеров между осями двух любых печатных проводников ±0,l мм, диаметр штыря колодки ГПК 1,8 -0,12 мм; расстояние между осью отверстия под штырь и осью контактной площадки на ПП 0,25 ±0,1мм;

предельное отклонение между осями двух любых контактных площадок платы ±0,06мм.

Вариант 8.

Для представленной на чертеже сборочной единицы (рис.7п), состоящей из штифта I и основания 2,определить условие собираемости деталей, предложить схему базирования деталей, обеспечивающую собираемость деталей в автоматическом режиме.

Вариант 9.

Для представленной на чертеже сборочной единицы определить условие собираемости входящих в нее деталей, предложить схему базирования деталей, обеспечивающую собираемость деталей в сборочную единицу; предложить вариант сборочного приспособления (эскиз).

а) рис.8ап,

б) рис.8бп.

в) рис.8вп,

г) рис. 8гп.

<

2015-02-24

2015-02-24 2642

2642