Нефть и нефтепродукты обладают рядом свойств, оказывающих сущест-венное влияние на выбор конструктивных элементов судов (танкеров, нефтерудовозов) и организацию нефтеперевозок. К важнейшим харак-теристикам нефти и нефтепродуктов относятся плотность и вязкость; следует также учитывать температуры вспышки изастывания, обводненность, содержание серы и механических примесей, испаряемость и электризацию. Плотность учитывается при расчетах массы перевозимого груза и массовой подачи насосов. Плотность нефти ипродуктов ее переработки составляет 700— 1000 кг/м3. При плотности р £900 кг/м3 нефть считается легкой,

выше — тяжелой. Легкая нефть кипит при 323—373 К (50— 100 °С), а тяжелая — при 373 К (100 °С) и выше.

Многие перевозимые в нефтеналивных судах жидкие грузы при обычных температурах окружающего воздуха находятся в таком состоянии, когда перекачка их затруднена или невозможна. Критерием оценки возможности перекачки нефтепродукта является вязкость, характеризующая внутреннее трение частиц жидкости, способность сопротивляться их взаимному перемещению. Мерой вязкости является коэффициент ц, Па-с, который называется динамической или абсолютной вязкостью. Кроме коэффициента динамической вязкости в расчетах используется коэффициент кинематической вязкости v, м2/с. С увеличением температуры коэффициенты динамической и кинематической вязкости нефтепродуктов уменьшаются.

|

|

|

Кинематическая вязкость нефтепродуктов и масел

273 К (0 °С) 323 К (50 °С)

Бензин.......................... 0,008 —

Лигроин............................ 0,015 —

Керосин............................ 0,041 —

Топливо:

дизельное......................... 0,126 0,035

моторное.......................... 11—37 0,365—0,7

мазут флотский................ 55—113 0,925—1,58

Масло:

соляровое......................... 0,95 0,091

трансформаторное...... 1,35 0,106

веретенное........................ 2,4 0,142

машинное Л...................... 6 0,23

машинное Т................................ 38 0,69

Температура вспышки характеризует огнеопасность нефтепродукта. При определенном соотношении смеси паров нефтепродуктов с воздухом температура вспышки может быть не только огнеопасной, но и взрывоопасной. В зависимости от температуры вспышки все нефтегрузы делят на четыре класса: I — до 301 К (до 28 °С), II — 301—318 К (28—45 °С), III — 318—393 К (45— 120 °С), IV — свыше 393 К (свыше 120 °С). Температура застывания — температура, при которой испытуемый нефтепродукт, охлажденный в пробирке, загустевает настолько, что при наклоне пробирки на 45° уровень его остается неподвижным в течение 1 мин. Эту температуру учитывают при нормировании интенсивности подогрева и подачи насосов в связи с изменением внешних температур (сезонных, суточных), воздействующих на скорость перетекания груза в танках во время грузовых операций.

|

|

|

Под обводненностью понимают количество воды, содержащейся в нефтепродукте во взвешенном состоянии после его отстоя. Обводненность исчисляют в процентах и учитывают при расчетах массы груза и контроле во время сдачи груза после транспортирования. Содержание серы в нефтепродуктах влияет на выбор судна для их транспортирования, так как сера резко увеличивает коррозию

корпуса, а также требует применения некоторых мероприятий по технике безопасности. Наибольшее количество серы содержат высокосернистые мазуты.

Механические примеси могут содержаться в транспортируемых нефтепродуктах. Их наличие определяют при проверке качества жидкого груза во время его сдачи после транспортировки. Испаряемость нефтепродуктов, особенно светлых и нефтей, приводит к потерям (иногда значительным) при перевозке жидких грузов. С повышением температуры испаряемость возрастает. Интенсивность испаряемости нефтепродуктов зависит от давления насыщенных паров, т. е. от их упругости. Наибольшие потери от испаряемости происходят в период приема груза в танки. Борьба за их уменьшение ведется много лет, но радиальные способы пока не найдены.

При движении нефтепродуктов по трубам и в емкостях создаются заряды статического электричества. Степень электризации зависит от многих факторов, например с увеличением скорости потока электризация повышается, чему способствует обводненность нефтепродуктов. Заряды статического электричества, накапливающиеся на поверхности нефтепродуктов, на стенках труб и емкостей, если последние не заземлены, создают высокий потенциал и при соприкосновении с токопроводящими предметами разряжаются — образуется искра, способная вызвать взрыв или пожар. Заземление — основной и, как правило, достаточный способ устранения разрядов статического электричества.

Грузовая и зачистная системы. Для приема, перекачки в пределах судна и выгрузки жидких грузов нефтеналивные суда снабжены собственными грузовыми системами. Совместно с ними работает зачистная система, предназначенная для откачки жидкого груза, не выбранного грузовой системой, а также промывочных жидкостей.

Обычно грузовая система состоит из грузовых насосов со всасывающими и напорными трубопроводами, грузовой магистрали с отростками, отходящими в грузовые танки, и палубных погрузочно-разгрузочных трубопроводов с приемораздаточными патрубками. Зачистная система по своей схеме подобна грузовой, но не имеет отдельного палубного трубопровода. Кроме того, она отличается конструкцией зачистных насосов и значительно меньшей их подачей (10—25 % подачи грузовых), а также меньшими диаметрами трубопроводов. В зависимости от грузоподъемности танкеров и количества сортов одновременно перевозимых нефтепродуктов грузовые системы выполняют кольцевыми с перепускными клинкетами, линейными и комбинированными, а зачистные — линейными и кольцевыми.

Для погрузки и выгрузки нефтепродуктов применяют один и тот же грузовой трубопровод. Он выполняется с таким расчетом, чтобы перекачивание жидкого груза осуществлялось со скоростью 2—2,5 м/с, а подача насосов обеспечивала выгрузку не более чем за 10 ч. Для выгрузки жидких грузов

| используют центробежные и порш-невые грузовые насосы в вертикальном и горизонтальном исполнении. В ка-честве привода применяют паровые машины, турбины и электродвигатели. Всасывающую магистраль грузовой |

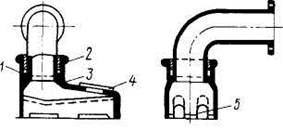

| Рис. 5.82. Приемный патрубок |

системы прокладывают с каждой стороны переборки в ДП поверх набора днища на высоте 1200—2000 мм от днища по направлению к разгрузочным насосам. В концевых танках и в насосном отделении магистрали правого и левого бортов соединяют поперечным трубопроводом с разобщительными клапанами. От основных магистралей вгрузовые танки идут отростки с расположенными на концах приемными патрубками (рис. 5.82), которые устанавливают на днище у продольной или кормовой переборки танка.

|

|

|

Патрубок с сальниковым уплотнением, состоящим из бронзового кольца 1 и залитой свинцом 2 пеньковой набивки 3, для лучшего приема жидкого груза снабжен окном 5 и крышкой 4 для чистки приемной коробки. Площадь сечения окна должна составлять не менее 1,5 площади сечения всасывающего трубопровода.

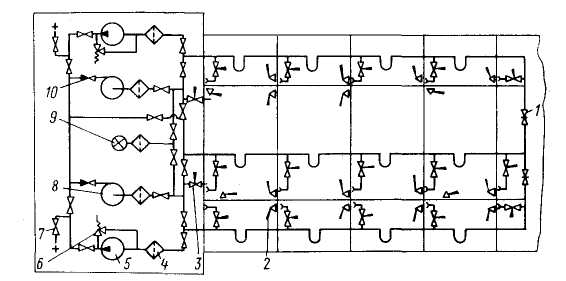

На рис. 5.83 приведена схема кольцевой грузовой и зачистной системы с перепускными клинкетами.

Грузовые 8 и зачистные 5 насосы выкачивают жидкий груз на верхнюю палубу через магистрали 7. Зачистные насосы снабжены предохранительными угловыми клапанами 6, а на напорных магистралях грузовых насосов установлены невозвратные клапаны 10. На всасывании всех насосов установлены фильтры 4. Забортную воду можно принимать в систему через кингстон 9. С помощью перепускных клинкетов 1 магистрали из грузовых танков переключаются на большое или малое кольцо. Переключения в системе при выборе опорожняемого танка осуществляются запорными клапанами 3 с дистанционным управлением ручными валиковыми приводами. Самозапорные клапаны 2 для измерительных труб позволяют производить замеры уровня жидкого груза в танках.

|

| Рис. 5.83. Схема кольцевой грузовой и зачистной систем с перепускными клинкетами |

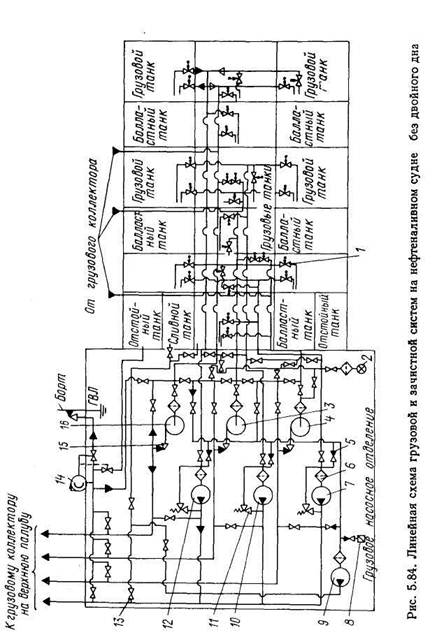

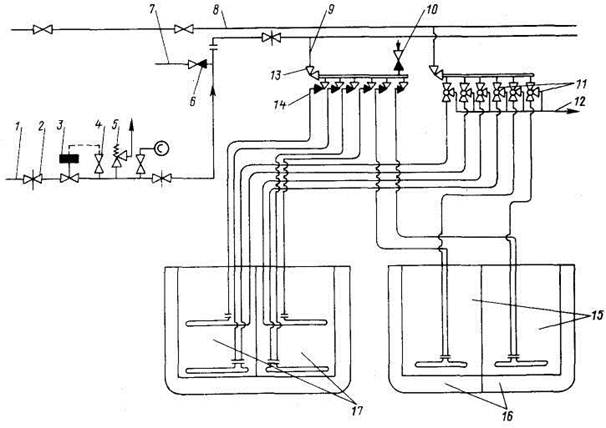

На рис. 5.84 приведена линейная схема грузовой и зачистной систем на нефтеналивном судне без двойного дна (для трех сортов груза).

Грузовые насосы 3, 4, 16 и зачистные насосы 7, 10, 12 выкачивают жидкий груз трех сортов на верхнюю палубу к грузовому коллектору. Осушительный насос 9 подает промывочную воду в сливные и грузовые танки и откачивает воду в грузовой коллектор. Угловые предохранительные клапаны // защищают зачистные насосы от повышенного давления. Нефтесодержание в отстойных танках контролируется системой 14. Забортная вода поступает через кингстон 2. Из грузовых танков жидкие грузы поступают в систему через дистанционно управляемые запорные клапаны /. Направление потока жидких грузов обеспечивается проходными 5 и угловыми 15 невозвратно-запорными клапанами. Осушение грузового насосного отделения производится через приемную сетку 8. В системе установлены фильтры 6 и запорные клапаны 13

|

|

|

.

Система зачистки танков «Сентри Стрип». Эта система была создана сравнительно недавно в связи с увеличением размеров танкеров и применением грузовых насосов большой производительности. Система позволяет применить для зачистки танков основные грузовые центробежные насосы и отказаться от отдельных поршневых зачистных насосов с их трубопроводами и клапанами. Одновременно существенно увеличивается производительность системы при зачистке танков.

Центробежные грузовые насосы невозможно использовать без дополнительных приспособлений для зачистки, так как при разгрузке, когда уровень жидкости опускается ниже определенного уровня всасываемого потока, в последний поступает воздух, причем во все увеличивающемся количестве. Это приводит к снижению подачи грузового насоса и при достижении некоторого уровня оставшееся количество жидкого груза вообще невозможно выгрузить с помощью основных грузовых насосов.

Поэтому первым этапом должно быть удаление воздуха, поступающего во всасывающую магистраль. Для этого к линии всасывания присоединяется вакуумная установка с собственным водокольцевым вакуумным насосом. Однако невозможно подобрать размер этой вакуумной установки таким, чтобы она могла поддерживать требуемый вакуум в течение всего процесса зачистки. В системе «Сентри Стрип», разработанной шведской фирмой ИМВ, используется принцип автоматического дросселирования потока в напорной трубе центробежного грузового насоса для снижения его подачи и получения оптимальной эффективности процесса зачистки.

|

|

| Рис. 5.85. Система зачистки танков «Сентри Стрип» |

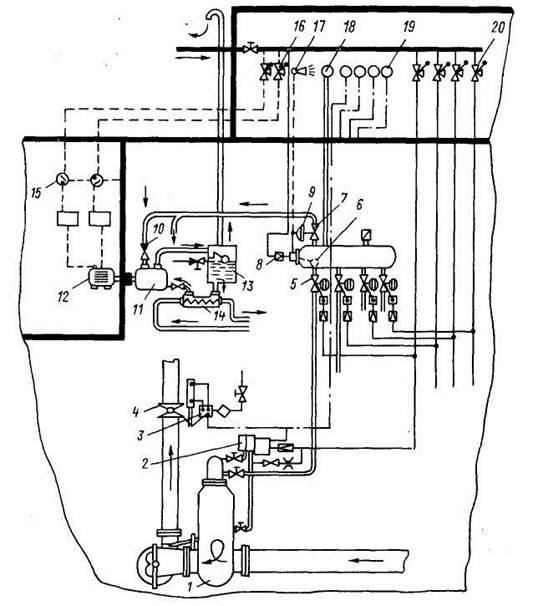

К линии всасывания насоса (рис. 5.85) присоединен резервуар сепаратора 1, в котором жидкий груз освобождается от воздуха и газов. В сепараторе уровень жидкости меняется в зависимости от давления над ней. Изменение уровня отмечается датчиком перепада давления 2, который подает сигнал об этом.

Смесь воздуха и газов удаляется вакуумной установкой, которая состоит из вакуумного резервуара 6 с клапанами 5,8 и датчиком 9, присоединенного к верхней части сепаратора водокольцевых вакуумных насосов // с вакуумным 7 и невозвратным 10 клапанами; резервуара с уплотняющей водой 13; охладителя 14; электродвигателей 12, размещенных в отдельном помещении и соединенных со своими насосами промежуточными валами, проходящими через герметичные сальники в переборке.

Когда слишком много смеси воздуха и газов остается неудаленной из сепаратора 1 и уровень жидкости в нем падает, происходит дросселирование потока в напорном трубопроводе грузового насоса. Это обеспечивается клапаном 4 с исполнительным механизмом 3, получающим сигнал от датчика 2. Вакуумная установка восстанавливает

заданный вакуум в сепараторе 1, и уровень жидкости в нем снова поднимается до нормального. Дросселирующий клапан 4 снова открывается.

Этот процесс происходит непрерывно, но чем больше падает уровень в танке, тем большее количество воздуха попадает в линию всасывания, и, когда начинается собственно процесс зачистки, дросселирующий клапан 4 постепенно закрывается и в конце зачистки он оказывается почти полностью закрытым. Весь процесс разгрузки можно наблюдать по сигнализаторам /5 на щите в помещении управления насосами. По соответствующим манометрам 18 и 19 можно определить положение исполнительного механизма 3, а также дросселирующего клапана 4.

Если по какой-то причине жидкость попадает в трубу, идущую от сепаратора к вакуумному резервуару б, то в этом случае полностью закрывается клапан 5. Если этот клапан выйдет из строя и жидкость попадает в вакуумный резервуар, следующая ступень безопасности обеспечивается регулятором уровня 9, который автоматически закрывает запорный клапан 5 в отводящей линии и одновременно включает аварийный сигнал 17. Сжатый воздух для работы системы автоматически подается через манипуляторы 16 и 20.

Следует отметить, что имеются также системы, в которых автоматически снижается подача грузового насоса уменьшением скорости приводной турбины в зависимости от уровня жидкости в сепараторе.

Газоотводная система. На танкерах для отвода из танков в атмосферу излишних паров нефтепродуктов, образующихся при повышении давления, или ввода в танки воздуха при понижении в них давления ниже атмосферного, предусмотрена газоотводная система. С атмосферой танки сообщаются во время приема и выкачивания нефтепродуктов, а также при резких изменениях температуры, когда происходит так называемое дыхание отсеков, заключающееся в периодическом изменении направления движения паров в газоотводных трубах.

|

Газоотводные системы бывают групповые, обслуживающие группу грузовых танков, и автономные — каждый танк. Современные средне- и крупнотоннажные танкеры оборудуют преимущественно автономными выпускными устройствами. Применение высокой скорости (более 30 м/с) выпуска газовоздушной смеси из грузового танка устраняет пожарную опасность на верхней палубе танкера, которая создается, когда газовоздушная смесь выходит из танка медленно.

Газоотводная система состоит из палубных газоотводных магистралей с газоотводными трубами, сообщающими ее с грузовыми танками, и стояков, через которые газовоздушная смесь отводится в атмосферу. Стояки обычно размещают вблизи грузовых колонн или полумачт, чтобы избежать загромождения верхней палубы. Их высота (2—10 м) принимается в зависимости от сорта перевозимых нефтепродуктов. Чем ниже температура вспышки паров груза, тем больше должна быть высота стояка. В газоотводных трубках на выходе из танка устанавливают автоматический дыхательный клапан, который выпускает нефтяные пары в атмосферу только по достижении определенного избыточного давления в танке. За счет этого резко снижаются потери нефтепродуктов от испарения.

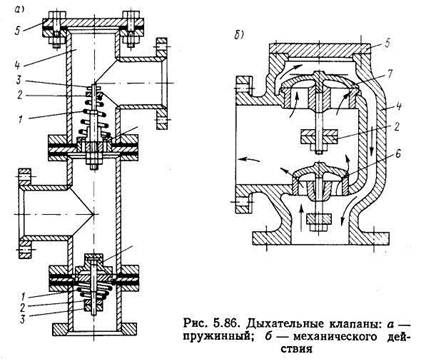

По конструкции клапаны делятся на пружинные, механического действия и гидравлические. Устройство клапанов первых двух типов следующее (рис. 5.86).

В корпусе 4 дыхательного клапана, закрытого крышкой 5, имеются клапаны давления 6 и вакуума 7, которые под действием силы сжатия пружины 1 или массы груза 2 и собственной массы прижимаются к седлам и перекрывают выход паров нефтепродуктов из танков в атмосферу. При повышении давления паров в танках сверх допустимого значения клапан 6 открывается и пары выходят в атмосферу. Если же образуется избыточный вакуум, то клапан 7 под действием атмосферного давления откроется и воздух поступит в отсеки. Этим достигается выравнивание давлений внутри и снаружи танка. У пружинных клапанов давление открытия клапанов б и 7 регулируется гайками 3.

|

| Рис. 5.87. Огневые предохранители: а — концевой; б — путевой 1 — корпус; 2, 3 — наружная и внутренняя пламепрерывающие сетки |

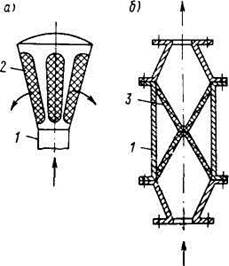

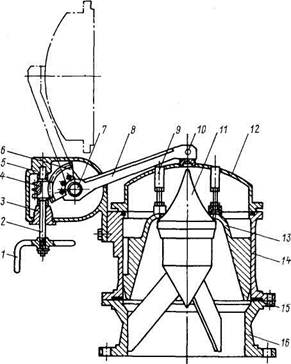

На рис. 5.87 показаны простейшие конструкции концевого и путевого огневых предохранителей, препятствующих распространению пламени из горящего танка по газоотводной трубе в газоотводную магистраль. Установленные в огневых предохранителях металлические сетки прерывают поток пламени, и он гаснет. На рис. 5.88 показана конструкция высокоскоростного выпускного устройства танкера «Крым». Выпускное устройство закрыто крышкой, которую можно открыть ручным приводом с червячным редуктором. Крышка открывается во время налива жидкого груза в танк, а после окончания погрузки выпускное устройство закрывается этой крышкой на весь период перехода танкера.

Во время налива груза в танк при повышении в нем давления газовоздушной смеси тарелка поднимается. В образующийся коль

|

| Рис. 5.88. Высокоскоростное выпускное устройство 1 — рукоятка; 2 — вал; 3 — втулка; 4 — червячное колесо; 5 — корпус привода; 6 — зубчатый сектор; 7 — ось рычага; 8 — рычаг; 9 — ограничительный палец; 10 — ось крышки; // — профилированный конус; 12 — крышка; 13 — подвижная тарелка; 14 — направляющая втулка тарелки; 15 — уплотнительное кольцо; 16 — основание |

цевой зазор между закраинами тарелки и конуса устремляется поток газовоздушной смеси. После выброса порции смеси давление в танке понижается, и тарелка под действием своей массы возвращается в исходное положение. По мере повышения давления в танке выпускное устройство открывается и в атмосферу выбрасывается очередная порция газовоздушной смеси.

Система мойки танков. В процессе эксплуатации нефтеналивного судна предусмотрена периодическая мойка танков и грузовых трубопроводов сырой нефтью, холодной забортной водой, а при необходимости и горячей водой с температурой 328—338 К (55—65 °С), а также водным раствором моющего химического препарата в зависимости от вида перевозимого груза. Танки моют для осмотра с целью проверки креплений трубопроводов и конструктивных узлов (через 3 мес); выборки неоткачанных остатков нефтепродуктов с днища танка (профилактика через 5—6 мес); выполнения планового ремонта.

Система предназначена для мойки грузовых танков от остатков груза механизированным способом с целью проведения дегазации танков, подготовки их к приему чистого балласта или смене сорта груза. Системы мойки танков делятся на системы с переносными и стационарными моечными машинками, а также комбинированные (с переносными и стационарными). Система мойки обычно состоит из двух остойных танков, насосов, подогревателей, устройства для подачи моющего состава в воду, трубопроводов с арматурой, моечных машинок и контрольно-измерительных приборов. В системе мойки используются зачистные насосы с зачистным трубопроводом.

Система с переносными моечными машинками более проста по устройству по сравнению со стационарными, обеспечивает полную отмывку поверхностей танка и простую замену неисправных моечных машинок. Ее недостатки: значительная трудоемкость моечного процесса и зависимость его выполнения от состояния моря. Системы с переносными моечными машинками целесообразнее применять на танкерах дедвейтом 75 тыс. т с большим количеством грузовых танков, имеющих сложный для промывания корпусный набор. Комбинированную систему мойки танков рекомендуется применять на крупнотоннажных танкерах, у которых полная промывка танков не обеспечивается одними стационарными моечными машинками.

На рис. 5.89 показана схема мойки грузовых танков стационарными моющими машинками. Вода в магистраль подается моечным насосом через невозвратно-запорный клапан. Каждая моечная машинка соединена с магистралью поворотным затвором. В случае необходимости поступающая через кингстон и фильтр вода подогревается. При этом температура воды до и после подогревателя измеряется стеклянными термометрами. Химический препарат поступает по магистрали через запорный клапан. Сырая нефть из грузовых танков подается грузовым насосом на верхнюю палубу. Моечная вода из палубной магистрали поступает к переносным моечным машинкам через концевые клапаны.

При подготовке танкера к плановому ремонту главное внимание уделяют обеспечению пожарной безопасности, так как в большинстве случаев он связан с применением открытого огня (электросварки и др.). Наибольшую опасность представляют остатки грузов I и II классов. Необходимо полностью удалять из танков их остатки и обрабатывать поверхность танков так, чтобы исключить возможность возникновения опасных концентраций газообразных углеводородов. Требования к качеству зачистки грузовых танков определяются ГОСТом. Остатки в танках отличаются от исходной нефти или нефтепродукта значительно большими вязкостью и плотностью, повышенным содержанием механических примесей и воды.

На морских танкерах зачищают и моют танки обычно собственными средствами, т. е. автономно. Речные танкеры, как правило,

|

| Рис. 5.89. Система мойки грузовых танков 1 — кингстонная магистраль; 2 — фильтр; 3 — кингстон; 4 — магистраль сырой нефти; 5 — грязевая коробка; 6 — труба к мановакуумметру; 7 — манометровый клапан; 8 — мановакуумметр; 9 — манометр; 10 — термометр; 11 — магистраль химического препарата; 12 —• запорный клапан; 13 — сильфонный компенсатор; 14 — палубная моечная магистраль; 15 — отросток к моющей машинке; 16 — стационарная моечная машинка; 17 — поворотный затвор; 18 — концевой клапан; 19 — магистраль в отстойный танк; 20 — магистраль на верхнюю палубу; 21 — грузовой насос; 22 — магистраль из отстойного танка; 23 — невозвратно-запорный клапан; 24 — моечный насос; 25 — подогреватель моющей воды |

приводятся во вращение турбиной за счет подачи части или всего моющего раствора.

Система подогрева жидких грузов. Для подогрева вязких нефтепродуктов нефтеналивные суда оборудуют системами подогрева. Системы подогрева обязательны для танкеров, перевозящих крекинг-мазуты, мазуты марки 80 и парафинистые. Для нормального перекачивания груза необходим подогрев мазутов до 333—343 К (60—70 °С). В систему подогрева нефтеналивных судов входят следующие основные элементы: источник энергии, подогреватели в танках, системы канализации энергии, средства контроля и управления процессом подогрева.

Системы подогрева нефтепродуктов на танкерах различают по источникам энергии и конструктивному исполнению. На большинстве танкеров в качестве источника энергии (теплоты) для подогрева вязких нефтепродуктов используют водяной пар. В зависимости от способа подогрева жидкого груза в танке системы делятся на трубчатую и циркуляционную.

Трубчатая система подогрева применяется для судов как с одинарными, так и с двойными днищами и бортами. Подогрев используется общий (трубы змеевиков расположены по всей поверхности днища танка), местный (в районе приемных труб грузовой системы) и смешанный (общий и местный способы подогрева).

|

| Рис. 5.90. Типовая схема системы подогрева жидких грузов |

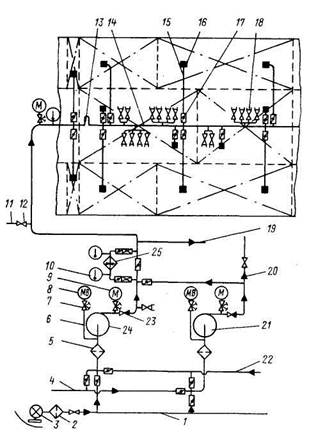

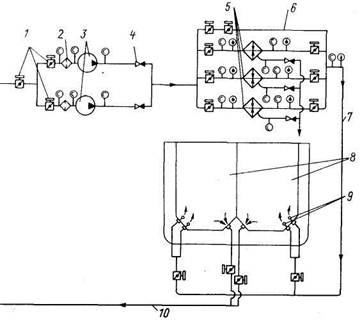

Типовая схема трубчатой системы подогрева жидких грузов приведена на рис. 5.90.

Пар от котельной установки по магистрали / поступает в систему через клин-кетную задвижку 2 и регулирующий клапан с гидропроводом и ручным управлением 3. Клапан 4 подводит пар к регулирующему клапану. В системе установлены предохранительный клапан 5 и манометр. Систему продувают от магистрали 7 через невозвратно-запорный клапан 6. Сконденсировавшийся пар из системы отводится по магистрали 8 в водоохладитель для «грязных конденсатов». Пар поступает к коллектору пара по трубе 9 через угловой клапан 13 и распределяется по змеевикам через угловые невозвратно-запорные клапаны 14. Коллектор конденсата с трехходовыми кранами с Т-образной пробкой 11 соединен с магистралью 8 угловым клапаном. При продувке змеевиков через невозвратный клапан 10 конденсат сливается в магистраль 12. Змеевики размещены в отстойных танках 17 и в грузовых танках 15. Двойные днища и борта судна образуют балластные цистерны 16.

|

| Рис. 5.91. Принципиальная схема общей циркуляционной системы подогрева жидкого груза |

Циркуляционная система подогрева применяется только для судов с двойным днищем. Способ подогрева — индивидуальный (на каждый танк работает отдельный циркуляционный насос) и общий (один циркуляционный насос работает на все танки поочередно). Индивидуальная циркуляционная система подогрева применяется на судах, перевозящих одновременно разные сорта жидкого груза. Питание системы паром обеспечивается от главных вспомогательных и утилизационных котлов, испарителей грязных конденсатов и от магистралей отработав-

шего пара. Рабочее давление насыщенного пара в системе должно быть от 0,5 до 2 МПа.

Нагретый груз в танк вводится через безнапорные сопла под уровень груза. В грузовом танке должно быть не менее двух сопел. Для улучшения циркуляции нагретого груза иногда устанавливают эжектирующие насадки.

Принципиальная схема общей циркуляционной системы подогрева жидкого груза приведена на рис. 5.91.

Жидкий груз из танков 8 выкачивается через магистраль 10, дистанционно управляемые поворотные дисковые затворы / и фильтры 2 насосами 3. Через невозвратно-запорные клапаны 4 груз направляется в распределительный коллектор с подогревателями 5 и байпасной магистралью 6. Подогретый жидкий груз поступает по магистрали 7 в танки 8 через сопла 9 и смешивается с основным объемом холодного жидкого груза (так называемый струйный способ подогрева).

Контрольные вопросы

1. Что означают условный проход и условное давление?

2. Из каких материалов изготовляются трубы, применяемые для монтажа

трубопроводов судовых систем?

3. По какой формуле Правил Регистра СССР вычисляется толщина стенки

трубы, работающей под внутренним давлением?

4. Как определяется пробное давление для испытания труб на прочность и какую величину давления принимают для гидравлических испытаний трубопроводов и их соединений на плотность?

5. Какие типы разъемных соединений труб вы знаете?

6. Какие типы судовой арматуры вы знаете?

7. Для каких целей служат на судне трюмные системы?

8. Какие требования предъявляются к трюмным системам по охране морской среды от загрязнения нефтью?

9. Какие принципы положены в основу работы креновой и дифферентной систем?

10. Какие противопожарные системы вы знаете и какие принципы используются для их работы?

11. Какие системы объединены понятием «системы бытового водоснабжения»?

12. Какие способы обработки и сбора сточных вод применяются на судах?

13. Какие системы микроклимата вы знаете и какие аппараты обеспечивают

их работу?

14. Какие системы объединены понятием «специальные системы нефтеналивных судов?»

15. Какой принцип положен в основу работы системы зачистки танков

«Сентри Стрип»?

2015-02-14

2015-02-14 2082

2082