1. Определение погрешности закрепления.

2. Какие способы существуют для определения погрешности закрепления? В чем они заключаются?

3. Какие по величине силы зажима необходимо приложить к детали при ее обработке на станке?

4. Как влияет способ закрепления на величину отклонения формы детали в поперечном сечении?

5. Пути повышения точности обработки деталей.

6. Как определить отклонение от круглости отверстия?

Приложения

Приложение 1

Методика определения режимов резания при точении

1. Исходные данные. Все детали обрабатываются на токарно-винторезном станке 1K63 при следующих условиях (табл. П. 1).

Таблица П. 1

| Обрабатываемый материал | Материал режущей части резца | Требуемая стойкость, мин | Геометрия резца | Применение СОЖ | Применение | |||

| j | a | g | r | |||||

| Сталь 45 s = 600 Н/мм2 | Твердый сплав T15K6 | 450 | 80 | 120 | 1 мм | – | Шероховатость поверхности R z ³ 10 |

2. Глубина резания. Указана в лабораторной работе.

3. Определение подачи. Вначале ориентировочно определяется скорость резания (табл. П. 2).

|

|

|

Таблица П. 2

| Обрабатываемый материал | Материал режущей части резца | Скорость резания V, м/мин |

| Сталь Сталь | Быстрорежущая сталь Твердый сплав | 15…50 100…300 |

Затем определяется подача (табл. П. 3).

Таблица П. 3

| Обрабатываемый материал | Скорость резания V, м/мин | Класс шероховатости поверхности | |||||

| S 0, мм/об при радиусе при вершине резца r, мм | |||||||

| 1,5-2 | 0,5 | ||||||

| Сталь | 30…50 50…80 80…100 Более 100 | 0,45 0,55 0,60 0,65 | 0,15 0,30 0,35 0,40 | 0,20 0,35 0,40 0,45 | 0,25 0,40 0,45 0,50 | – 0,12 0,15 0,20 | – 0,15 0,20 0,25 |

4. Определение скорости резания.

Определяется по следующей формуле:

где С V — коэффициент, характеризующий обрабатываемый материал и условия его обработки; T— стойкость режущего инструмента, мин; m — показатель относительной стойкости; t — глубина резания, мм; S — подача, мм/об.; x V; y V — показатели степеней; K V — общий поправочный коэффициент на изменение условий обработки по отношению к тем, для которых дается значение коэффициента С V.

Значение коэффициента и показателей степеней в формуле скорости резания можно определить из табл. П. 4 (материал режущей части резца – твердый сплав Т5К10).

Таблица П. 4

| Обрабатываемый материал | Подача S до, мм/об | C V | x V | y V | m |

| Cталь sB = 750 Н/мм2 | 0,30 0,75 Св. 0,75 | 0,15 | 0,20 0,35 0,45 | 0,2 |

Поправочный коэффициент

K V =K V1 K V2 K V3 K V4,

где K V1 — поправочный коэффициент на обрабатываемый материал; K V2 — поправочный коэффициент на материал режущей части инструмента и СОЖ; K V3 — поправочный коэффициент на геометрию резца; K V4 — поправочный коэффициент, характеризующий состояние станка.

|

|

|

Значение поправочных коэффициентов определяется по табл. П. 5.

Таблица П. 5

| K V1 | 75/sB | |||||||||

| K V2 | Материал режущей части | |||||||||

| Т30К4 | Т15К6 | Т14К8 | Т5К10 | |||||||

| 2,25 | 1,54 | 1,23 | 1,0 | |||||||

| K V3 | Главный угол в плане φ0 | |||||||||

| 1,55 | 1,30 | 1,13 | 1,0 | 0,92 | 0,86 | 0,81 | ||||

| K V4 | 0,05 | |||||||||

5. Определение расчетной частоты вращения шпинделя.

, об/мин,

, об/мин,

где V — расчетная скорость резания, м/мин; D — диаметр детали, мм.

6. Корректировка частоты вращения шпинделя и подачи.

Выбирается ближайшее значение подачи (S) и частоты вращения (n) по паспортным данным станка.

7. Расчет силы Рz.

Расчет главной составляющей силы резания Рz производится по формуле:

,

,

где CPz — коэффициент, характеризующий обрабатываемый материал и условия его обработки; t — глубина резания, мм; S — подача, мм/об; xPz; yPz — показатели степеней; KPz — поправочный коэффициент, учитывающий конкретные условия обработки.

Значение коэффициента CPz и показателей степеней можно принять по табл. П. 6.

Таблица П. 6

| Обрабатываемый материал | Подача S, мм/об | Коэффициент и показатели степеней | ||

| СPz , Н/мм | xPz | yPz | ||

| Сталь | S ≤ 0,75 | 1,0 | 0,75 |

Поправочный коэффициент KPz определяется по формуле:

KPz = KP 1 KP 2 KP 3,

где KP 1 — поправочный коэффициент на обрабатываемый материал; KP 2 — поправочный коэффициент на материал режущей части инструмента и СОЖ; KP 3 — поправочный коэффициент на геометрию резца.

Значения поправочных коэффициентов следует принять по табл. П. 7.

Таблица П. 7

| Коэффициенты | Значения коэффициента | |||

| KP 1 | (sB/75)0,35 | |||

| KP 2 | 1,0 | |||

| KP 3 | Главный угол в плане φ0 | |||

| 1,08 | 1,0 | 0,98 | 1,03 | 1,08 |

8. Расчет силы Рy.

Значение радиальной составляющей силы резания Рy определяется по формуле Рy = 0,4 РZ.

Приложение 2

Таблица П. 8

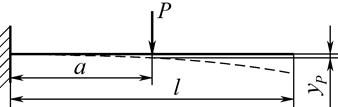

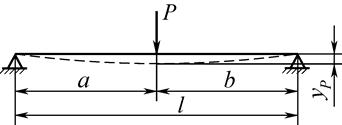

Расчетные схемы и формулы величин прогиба балок

| Расчетная схема | Формула величины прогиба в точке приложения силы |

|

|

|

|

Здесь E = 2,1·105 H/мм2 — модуль упругости стали; J = 0,05d4 — момент инерции круглого сечения.

Виктор Иванович Гузеев

Владислав Михайлович Исаков

Денис Аркадьевич Волков

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

Учебное пособие

по выполнению лабораторных работ

Издание второе, переработанное

Техн. Редактор А.В. Миних

Издательство Южно-Уральского государственного

Университета

_______________________________________________

ИД №______от__.__.__.Подписано в печать__.__.200__.

Формат 60х84 1/16. Усл. печ. л.__,__. Уч.-изд. л. __,__.

________________________________________________________

УОП Издательства. 454080, г. Челябинск, пр. им. В.И. Ленина, 76.

2015-02-18

2015-02-18 457

457