Применяется для мелких инструментов, работающих при небольших скоростях резания: напильники, метчики, плашки, шаберы.

Недостатки: низкая теплостойкость (вследствие этого низкая режущая способность), малая износостойкость, плохая прокаливаемость.

1) Легированные инструментальные стали – отличаются от углеродистых присадкой легирующих элементов – W, Si, Mo, Cr, Mn.

Марки: 9ХС-хромокремнистая сталь

ХВГ-хромовольфрамомарганцовистая сталь

9ХС – обладает высокими механическими свойствами, более производительна чем углеродистая, С≈0,95%, остальное Cr, Mn, Si.

ХВ5 – хромовольфрамовая сталь

Х12 – применяется для изготовления метчиков и мелких фрез.

2) Быстрорежущие инструментальные стали.

Характеризуются наличием W и других легирующих элементов в большом количестве, они повышают твердость и теплостойкость.

Марки: Р18 – содержание W≈18%

Инструменты из этой стали высокопроизводительные, скорость резания в 2,5 раза выше, чем у углеродистых инструментов и в 1,5 раза легированных.

Применяются для изготовления резцов, фрез, инструментов для обработки отверстий, зубчатых колес и т.д.

Существуют и другие быстрорежущие стали: Р9Ф4 (V=4%), Р9К5 (Со=5%), Р9К10 (Co=10%).

Недостаткикобальтовых сталей: хрупкие, обладают пониженным сопротивлением изгибу и повышенной чувствительностью к обезуглероживанию при нагреве для отжига и закалки.

Также быстрорежущие стали получают методом порошковой металлургии.

3) Конструкционные стали – применяются для изготовления хвостовиков, корпусов и деталей крепления.

Твердые сплавы, минералы керамики, алмазы. Их свойства и применение.

Твердые сплавы состоят из тугоплавких карбидов, распределенных в кобальтовой связке.

Карбиды обладают значительной твердостью и теплостойкостью, в результате повышения скоростей резания повышается производительность.

При обработке заготовок из твердых сталей (Ст 45, Ст40Х) скорость резания достигается 500 м/мин, и при обработке алюминия до 3000 м/мин.

В зависимости от видов карбидов твердые сплавы подразделяются на 3 группы:

1. вольфрамовые

2. титано-вольфрамовые

3. титано-тантало-вольфрамовые

1) Сплавы ВК4, ВК6, ВК8 состоят из зерен карбида вольфрама цементированных кобальтом.

2) Сплавы Т15К6, Т4К8, Т15К10 состоят из зерен твердого раствора карбида вольфрама в карбиде титана цементированных кобальтом.

3) Сплавы ТТ10К8В, ТТ7К12 состоят из зерен карбида титана, тантала и вольфрама цементированных кобальтом.

В обозначении сплавов вольфрамовой группы цифра показывает содержание кобальта в процентах, например, ВК8М – Со=8%, остальное WC.

Буквы "В" и "М", стоящие в конце маркировки, показывают, что структура данного сплава В-крупнозернистая, М-мелкозернистая.

Геометрические параметры резца. Основные части и элементы резца. Поверхности заготовки. Углы резца.

Резцы делятся на три основные группы: строгальные, долбежные и токарные.

Токарные резцы используют для получения деталей из заготовок, имеющих тело вращения. Можно получать цилиндрические поверхности, конические, фасонные.

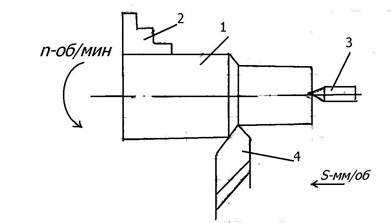

В результате вращения заготовки и перемещения резца, такой процесс называют точением.

1- заготовка

2- патрон

3- центр

4- резец

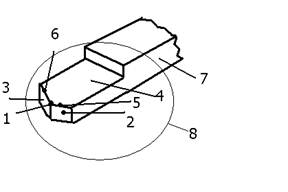

Резец состоит из: головки резца и стержня за который он крепится в резцедержатель.

1-вершиной резца называется место сопряжения главной режущей кромки и вспомогательной

2-главная задняя поверхность

3-вспомогательная задняя поверхность

4-передней поверхностью называется поверхность для схода стружки

5-главной режущей кромкой называется место пересечения главной задней поверхности с передней поверхностью

6-вспомогательной режущей кромкой называется место пересечения вспомогательной задней поверхности с передней поверхностью

7-тело резца

8-головка резца

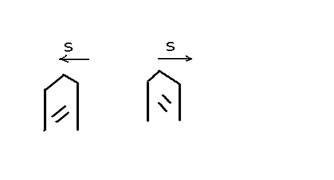

По направлению движения подачи различают правые и левые резцы.

правый левый

Правыми резцами называют резцы при наложении на которые сверху ладонь правой руки, так чтобы 4 пальца были направлены к вершине, а главная режущая кромка оказалась бы на стороне большого пальца.

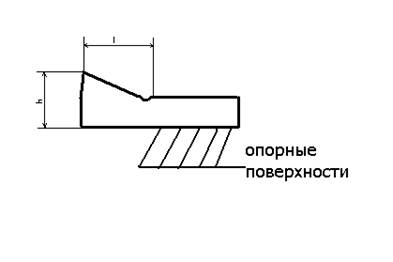

h – высота головки – расстояние измеренное от вершины резца до опорной поверхности перпендикулярно к ней.

Высота головки считается положительной, когда вершина резца выше опорной поверхности, отрицательной, когда вершина ниже.

Длиной головки резца (l) называется наибольшее расстояние от вершины резца до линии выхода поверхности заточки, измеренная параллельно боковой стороне тела резца.

2015-02-04

2015-02-04 352

352