Конструктивная компоновка и основные узлы.

Основанием станка является фундаментальная плита 1, на которой укреплена внутренняя неподвижная колонна. На внутренней колонне установлена поворотная часть станка, состоящая из наружной гильзы 4 и рукава с перемещающейся по его направляющим сверлильной головкой 6. Рукав перемещают по наружной гильзе с помощью механизма подъема или опускания 5 по колонне. Зажим гильзы при ее движении после поворота на заданный угол по колонне осуществляют гидравлическим механизмом. Установленная на рукаве сверлильная головка является самостоятельным силовым агрегатом, ее можно перемещать вдоль рукава вручную или механически. Сверлильная головка состоит из коробок скоростей и подач, механизма подачи, сверлильного шпинделя 8 (аналогична сверлильному станку). На фундаментной плите устанавливают стол 9 для крепления заготовок (крупные заготовки устанавливают непосредственно на фундаментную плиту).

При повороте рукава со сверлильной головкой вокруг колонны освобождается рабочая зона, что позволяет легко устанавливать крупногабаритные заготовки.

|

|

|

При работе на таких станках деталь остается неподвижной, а шпиндель с инструментом перемещается относительно детали и устанавливается в требуемое положение.

Структурная схема и движения в станке.

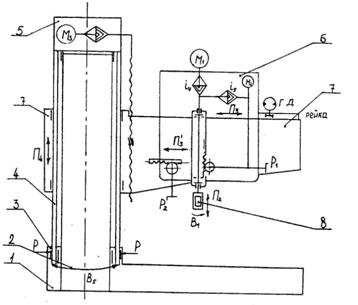

Структурная схема станка приведена на рис.3.3. Цепи главного движения В1 и движения привода подач П2 аналогичны цепям сверлильного станка.

Вспомогательные движения. Сверлильную головку перемещают по рукаву вручную от рукоятки Р2 (движение П'3) или от гидромотора ГД и зубчатую реечную передачу (движение П3). Быстрое осевое перемещение не вращающегося шпинделя возможно от электродвигателя М2.

Вертикальное перемещение рукава П4 осуществляется от электродвигателя М3.

Поворот В5 наружной гильзы (4) вокруг внутренней колонны (2) осуществляется вручную.

Зажим сверлильной головки на рукаве, рукава на гильзе и гильзы на колонне, осуществляется обычно гидроцилиндрами.

Радиально-сверлильные станки не имеют точных, отсчетных устройств для совмещения оси шпинделя с осью детали.

|

|

| Рис. 3.2. Радиально-сверлильный станок: 1 – Фундаментальная плита, 2 – Колонна, 3 – Тормоз, 4 – Гильза, 5 – Механизм вертикального перемещения рукава, 6 – Сверлильная головка, 7 – Траверса, 8 – Шпиндель, 9 – Стол. | Рис. 3.3. Структурная кинематическая схема радиально-сверлильного станка. |

3.3. СПЕЦИАЛЬНЫЕ И СПЕЦИАЛИЗИРОВАННЫЕ СТАНКИ

Изучить самостоятельно: Многошпиндельные станки (Колев В.Э. стр. 54...55), Станки для глубокого сверления (Власов стр.105... 106), Центровальные станки (Власов стр.108...109).

|

|

|

3.4. РАСТОЧНЫЕ СТАНКИ.

Общие сведения о расточных станках. Назначение станков. Расточные станки служат для обработки крупногабаритных заготовок в условиях единичного и серийного производства. На них можно производить сверление, растачивание, зенкерование и развертывание отверстий, подрезку торцев, нарезание резьбы метчиками, и т.д. Обработка может вестись как мерным инструментом (сверла, зенкеры, развертки), так и установленными в оправки и настроенными на размер резцами (определяют точность размера и формы). От сверлильных станков, расточные отличаются наличием точных отсчетных механизмов перемещений (определяют точность взаимного расположения обработанных поверхностей).

В расточных станках главным движением является вращение шпинделя с закрепленным в нем режущим инструментом, движение подачи сообщается либо инструменту, либо заготовке. Вспомогательные движения: установочные перемещения стола, шпиндельной бабки, задней стойки и т.д.

Классификация. Промышленность выпускает универсальные и специализированные расточные станки.

3.5.УНИВЕРСАЛЬНЫЕ РАСТОЧНЫЕ СТАНКИ

Универсальные расточные станки подразделяют на: горизонтально-расточные, координатно-расточные и алмазно-расточные. Алмазно-расточные станки предназначены для финишной обработки отверстий, обеспечивают малую шероховатость поверхности и высокую точность геометрической формы отверстий (отклонение от круглости 3-5 мкм), параметр шероховатости Rа 0,16...0,63 мкм. Координатно-расточные станки служат для обработки деталей с высокой точностью взаимного расположения отверстий 0,005-0,001 мм.

Основным размером, характеризующим эту группу станков, является диаметр расточного шпинделя. Например, к малым горизонтально-расточным станкам относят те, у которых диаметр растачиваемого отверстия равен 50-100 мм; у средних - 100-200 мм; у тяжелых – 125…320 мм.

3.6. ГОРИЗОНТАЛЬНО-РАСТОЧНЫЕ СТАНКИ

Горизонтально-расточные станки сочетают в себе возможности координатно-расточных и алмазно-расточных станков.

Конструктивная компоновка и основные узлы станка. На станине 1 (рис. 3.6) установлена передняя стойка 7, по вертикальным направляющим которой перемещается шпиндельная бабка 8(П6) с расточным (выдвижным) шпинделем 4 (В1; П4) и планшайбой 6(В3). Крестовый стол 10, на который устанавливается заготовка, перемещается по продольным направляющим и в поперечном направлении (П7; П9). Верхняя часть стола может дискретно поворачивается (В9) для обработки детали с нескольких сторон. На станине установлена задняя стойка установлена задняя стойка 2 с люнетом 3, предназначенная для дополнительной опоры борштанги при расточке длинных отверстий.

Конструкция планшайбы с радиальным суппортом показана на рис.3.5:

1 – корпус; 2 – червяк; 3 – рейка червяка; 4 – радиальный суппорт; 5 – расточный шпиндель; 6 – шпиндель, несущий планшайбу; 7 – конический роликоподшипник; 8 – шпиндельная бабка; 9 – полый шпиндель; 10, 11 – зубчатые колёса; 12 – роликоподшипник.

1 – корпус; 2 – червяк; 3 – рейка червяка; 4 – радиальный суппорт; 5 – расточный шпиндель; 6 – шпиндель, несущий планшайбу; 7 – конический роликоподшипник; 8 – шпиндельная бабка; 9 – полый шпиндель; 10, 11 – зубчатые колёса; 12 – роликоподшипник.

Перспективы развития данного типа оборудования.

С целью повышения точности перемещений передачи винт-гайка скольжения заменяют на винт-гайка качения с предварительным натягом.

2015-03-27

2015-03-27 1123

1123