| Оборудование для резки | Ширина реза l р, мм, при толщине заготовки, мм | ||

| до 4 | от 4 до 12 | свыше 12 | |

| Гильотинные ножницы | - | - | |

| Рычажные ножницы | - | - | |

| Дисковые ножницы | |||

| Дисковая пила | - | - | 5-10 |

| Газовая резка | - | - | |

| Фрезерный станок (только для цветного материала) | - | ||

| Примечание. Прочерк в графах указывает на неприменимость данного вида оборудования для резки материала. |

П п.о, П нк, П о.т, П заж, П отр выражены в процентах от общей длины проката.

Расход материала на заготовку с учетом технологических потерь находиться по формуле:

| G з.п = G з (100+ Пп.о )/100 | (3.9) |

Технико-экономический расчет себестоимости производится в зависимости от выбираемых методов получения заготовок.

Основным показателем, характеризующим экономичность выбранного метода изготовления заготовок, является коэффициент использования материала, выражающий отношение массы детали к массе заготовки.

Коэффициент использования материала с учетом технологических потерь находится по формуле:

|

|

|

| Ки.м = G д /G з.п, | (3.10) |

где G д – масса детали по рабочему чертежу, кг; G з.п – расход материала на одну деталь с учетом технологических потерь, кг.

Для рационального расходования материала необходимо повышать коэффициент его использования, он должен быть не ниже 0,75.

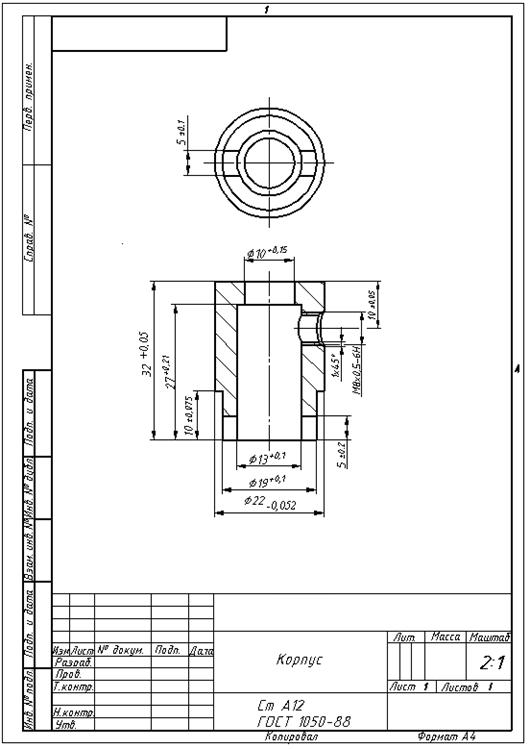

Пример 1: рассчитать норму расхода материала для детали изображенной на рис.3.2.

Рис. 3.2. Чертеж корпуса

Решение: Выбираем заготовку из проката. Согласно точности и шероховатости поверхностей обрабатываемой детали определяем промежуточные припуски по таблицам. За основу расчета промежуточных припусков принимаем наружный диаметр 22 h 9 - 22-0,052 мм. Обработку поверхности диаметром 22 мм производят в цанге на токарном станке.

Припуски на подрезание торцовых поверхностей определяют по таблице в приложении 3, а припуски на обработка наружных поверхностей (точение чистовое) - по таблице в приложении 4.

При чистовом точении припуск на обработку составляет 1,6мм.Определяем промежуточные размеры обрабатываемой поверхности:

D р = 22 +1,2 =23,2 мм.

По расчетным данным заготовки выбираем необходимый размер горячекатаного проката обычной точности (ГОСТ 2590-71; приложение 4). Например, диаметр проката 24 мм записывается следующим образом:

Круг

Отклонения для диаметра  мм равны 0,6 мм.

мм равны 0,6 мм.

Рассчитаем длину заготовки. Она равна длине детали и припускам на подрезку торцовых поверхностей заготовки. Припуск на обработку двух торцовых поверхностей заготовки рассматриваемой детали равен 0,5х2=1мм. Следовательно, общая длиназаготовки равна:

L з =L д +2×z подр + z зажима =32+1,0=33 мм,

где L д - номинальная длина детали по рабочему чертежу,мм.

|

|

|

Предельные отклонения на длину заготовки устанавливаем по справочным таблицам или по конструкторскому чертежу (в данном примере длина детали 33+0,05). Исходя из предельных отклонений, общую длину заготовки округляем до целых единиц. Принимаем длину заготовки 33 мм.

Объем заготовки определяем по плюсовым допускам

,

,

Массу заготовки определяем по формуле (3.1):

G з = r V з = 0,0078×14921,28 =116,39 г.

Масса заготовки 0,117кг.

Выбираем способ резки заготовок – на токарном станке, из. табл. 3.2 выбираем ширину отрезного резца 3мм, следовательно l р =3мм.

Потери на зажим заготовки будут отсутствовать.

Длину торцового обрезка проката определяемиз соотношения:

L о.т = (0,3 ¸ 0,5) d,

где d - диаметр сечения заготовки, мм; d = 24мм.

L о.т = 0,3 × 24 = 7,2 мм.

Число заготовок, исходя из принятой длины проката по стандартам, определяется по формуле (3.3).

Из проката длиною 4 м:

шт.

шт.

получаем 110 заготовок.

Из проката длиною 2 м:

шт.

шт.

получаем 55 заготовок.

Остаток длины (некратность) определяется в зависимости от принятой длины проката. Из проката длиною 4 м остаток равен:

L нк4 = 4000 - 7,2- 0- ((33+3)×110) = 32,8 мм;

Пнк4 = ( 32,8×100)/4000 = 0,82%,

а из проката длиною 2 м:

L нк2 = 2000 – 7,2 – 0 - ((33+3)×55) = 12,8 мм;

Пнк2 = (12,8×100)/2000 = 0,64%.

Израсчетов на некратность следует, что прокат длиною 2 м для изготовления заготовокболее экономичен, чем прокат длиною 4 м. Потери материала на зажим при отрезке по отношению к длине проката составят:

Пзаж = (0 × 100)/2000 = 0%.

Потери материала на длину торцевого обрезка проката составят:

По.т = ( 7,2×100)/2000 = 0,36%.

Потери материала на отрезку заготовки составят:

По.т = (3 ×55×100)/2000 = 8,25%.

Общие потери (%) к длине выбранного проката:

Пп.о =0+0,64+0,3+8,25 =9,19 %.

Расход материала на одну деталь с учетом всех технологическинеизбежных потерь определяем по формуле (3.9):

G з.п = 116,39 ×(100+9,19)/100 = 127,09 г,

или 127,09 кг на 1000 шт. деталей.

Далее рассчитывается коэффициент использования материала:

Ки.м = G д/ G з.п

где G д–масса детали, G з.п – масса заготовки.

Для расчета массы детали сосчитаем сначала ее объем. Для этого разобьем ее на несколько частей:

1. цилиндр Æ22 мм длиной 22 мм - V 1;

2. цилиндр Æ19 мм длиной 10 мм- V 2;

3. Отверстие Æ10 мм длиной 5 мм - V 3;

4. Отверстие Æ13 мм длиной 27 мм - V 4;

5. Боковое отверстие Æ6 мм длиной 4,5 мм - V 5;

6. Паз шириной 5 мм, глубиной 5 мм, длиной 8 мм – V 6.

В итоге объем готовой детали равен

V дет = V 1 + V 2 - (V 3 + V 4 + V 5)

или 6820,8 мм3, масса - 0,0532 кг.

Ки.м = G д/ G з.п = 0,053/0,127 = 0,417.

2015-04-17

2015-04-17 1957

1957